Воздушные судна при эксплуатации получают повреждения, причинами которых могут быть как повреждения вызванные износом конструкции и узлов, так и случайные механические повреждения, причиной которых могут быть столкновения воздушных судов при наземной эксплуатации с элементами инфраструктуры аэродрома, другими воздушными судами или с транспортно-технологическими средствами обеспечения полетов авиации [1].

По статистике самыми повреждаемыми частями воздушных судов являются фюзеляж и шасси. Также различного рода повреждения получают и двигатели воздушных судов, например, к наиболее повреждаемым частям газотурбинных двигателей относятся воздухозаборники и вентиляторы. Ремонт данных частей, ввиду того что они являются съемными, осуществляется в специализированных мастерских или в ремонтных предприятиях, при этом для их транспортировки до места ремонта и обратно в настоящее время не предусмотрено технологического оборудования. Наличие специальных технологических средств, для транспортировки крупногабаритных частей газотурбинных двигателей к месту ремонта, позволяет исключить возможность их повреждения при осуществлении перевозки, а также повысить удобство обслуживания снятых конструкций проводимое непосредственно на самих тележках, обладающих высокой маневренностью [2].

В результате проведенного патентного поиска были определенны перспективные технические решения, представленные ниже.

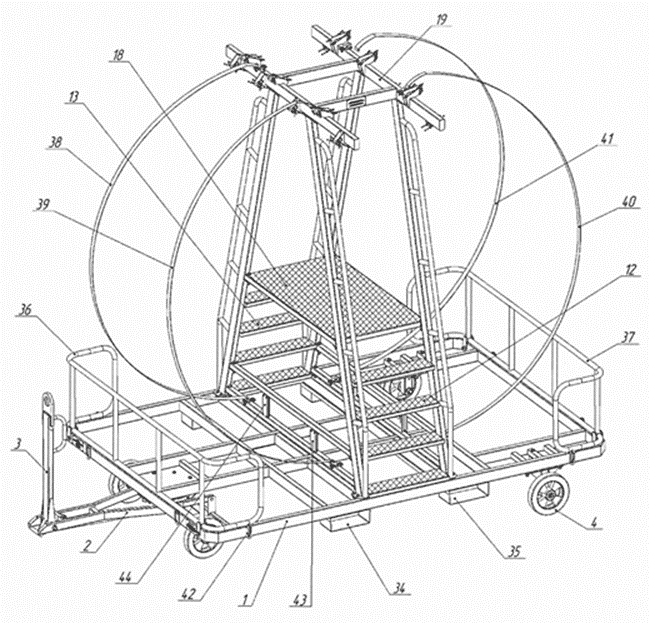

Для транспортировки створок вентилятора мотогондолы авиационного турбореактивного двигателя предлагается устройство, представленное на рисунке 1, представляющее собой модернизированную тележку. Рама 1 тележки представляет собой сварную рамную конструкцию, на которой установлены боковые лестницы 12, 13 с наклонными стойками 14, 15 и поручнями 16, 17, имеющие рабочую площадку 18, предназначенную для удобства доступа к верхним узлам подвески створок. На наклонных стойках 14, 15 установлено коромысло 19 для подвески створок вентилятора мотогондолы авиационного турбореактивного двигателя.

1 – рама; 2 - передний мост; 3 – водило; 4 - колесо; 5 - колодка стояночного тормоза; 6 - балка стояночного тормоза; 7 - тяга стояночного тормоза; 8 - фиксатор водила; 9 - поворотный круг; 10 - верхняя обойма; 11 - нижняя обойма; 12, 13 - боковые лестницы; 14, 15 - стойки лестницы; 16, 17 - поручни лестницы; 18 - рабочая площадка; 19 – коромысло; 20, 21 – балки; 22, 23 – перемычки; 24, 25, 26, 27, 28, 29 - кронштейны верхние; 30, 31, 32, 33 - кронштейны нижние; 34, 35 - направляющие швеллеры; 36 - переднее ограждение; 37 - заднее ограждение; 38, 39, 40, 41 – ремни; 42 - такелажные петли; 43, 44 - мягкие опоры

Рис. 1. Тележка для транспортировки створок вентилятора мотогондолы авиационного турбореактивного двигателя

Рама 1 опирается на передний мост 2 и задние колеса 4. Поворот переднего моста 2 на угол, более 90 градусов осуществляется водилом 3 за счет поворотного круга 9. В передней и задней части рамы 1 имеются ограждения 36, 37, очерчивающие габариты основания рамы 1 тележки, предохраняющие перевозимые створки от повреждения при возможном столкновении тележки с препятствием.

Для удержания тележки во время стоянки используется стояночный тормоз 5, который активируется при поднятии водила 3 в вертикальное положение с фиксацией его при помощи фиксатора 8. Коромысло 19 представляет собой сварную рамную конструкцию, которая содержит балки 20, 21 с поперечными перемычки 22, 23. К балкам 20, 21 сверху приварены верхние кронштейны 24, 25, 26, 27, 28, 29 для фиксации створок вентилятора одного типа авиационного двигателя, а снизу приварены нижние кронштейны 30, 31, 32, 33 для двигателя, а снизу приварены нижние кронштейны 30, 31, 32, 33 для фиксации створок другого авиационного двигателя. В отверстия кронштейнов вставляются пальцы, на которые подвешиваются левая и правая створки вентилятора мотогондолы. Таким образом, коромысло 19 имеет две группы кронштейнов с фиксирующими пальцами, одна из которых, верхняя, предназначена для фиксации створок двигателя PW1400G, а другая, правая и нижняя - створок двигателя ПД-14. Нижний край створок при этом опирается на площадки на раме 1 тележки, поверхность которых защищена накладками из мягкой резины, предохраняющей створки вентилятора от повреждения при касании. Створки в подвешенном положении на тележке фиксируются ремнями 38, 39, 40, 41. Рама 1 опирается на передний мост 2 и задние колеса 4. Поворот переднего моста 2 осуществляется водилом 3 за счет поворотного круга 9. Поворотный узел обеспечивает маневренность тележки благодаря поворотному кругу 9, который представляет собой шарнирный узел, состоящий из верхней обоймы 10 и нижней обоймы 11, имеющих кольцевую канавку, заполненную шариками. Верхняя обойма 10 поворотного круга 9 закреплена к раме 1 тележки, а нижняя - к переднему мосту 2, что позволяет выполнять поворот переднего моста относительно рамы на 120 градусов в обе стороны, придавая направление движения тележки. При установке водила 3 в вертикальное положение, связанная с ним осью тяга 7 тянет балку 8, на которой установлены две колодки 5, каждая из которых расположена напротив соответствующего переднего колеса переднего моста. При этом колодка 5 нажимает на шину колеса, обеспечивая тем самым стопорение вращения колеса и удерживая тележку от качения. Водило 3 фиксируется в вертикальном положении при помощи фиксатора 8.

Тележка может использоваться как универсальное средство для транспортировки створок вентилятора мотогондолы и других типов авиационных двигателей, для чего коромысло может быть изготовлено с геометрией кронштейнов под конкретный тип двигателя [3].

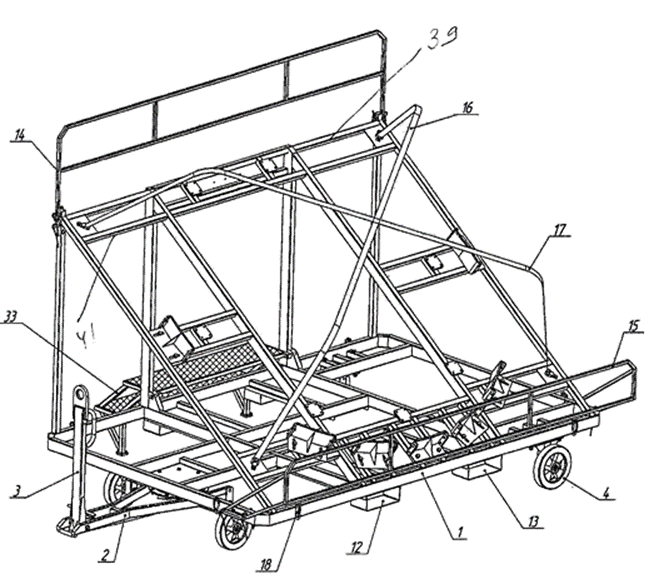

Для транспортировки воздухозаборника авиационного турбореактивного двигателя предлагается устройство, представленное на рисунке 2, представляющее собой модернизированную тележку, содержащую грузовую платформу в виде сварной рамы 1 трубчатой конструкции, установленную на четырех колесах, водило 3, соединенное тягой 7 с колодками 5 стояночного тормоза управления передними колесами.

1 – рама; 2 - передний мост; 3 - водило; 4 - колесо; 5 - колодка стояночного тормоза; 6 - балка стояночного тормоза; 7 - тяга стояночного тормоза; 8 - фиксатор водила; 9 - поворотный круг; 10 - верхняя обойма; 11 - нижняя обойма; 12,13 - направляющие швеллеры; 14 - верхнее ограждение; 15 - нижнее ограждение; 16,17 - ремни; 18 - такелажные петли; 19, 20, 21, 22, 23, 24, 25 - мягкие опоры; 26, 27, 28, 29, 30, 31, 32 – упоры; 33 – лестница; 34 - основание упора; 35 - ложемент упора; 36,37 - направляющие отверстия; 38 - мягкая накладка

Рис. 2. Тележка для транспортировки воздухозаборника авиационного турбореактивного двигателя

Узел управления передними колесами содержит передний мост 2, на который опирается рама 1 тележки, на нем установлен поворотный круг 9, который обеспечивает маневренность представляют собой шарнирный узел, состоящий из верхней обоймы 10 и нижней обоймы 11, имеющих кольцевую канавку, заполненную шариками. Верхняя обойма 10 поворотного круга 9 закреплена к раме 1 тележки, а нижняя обойма 11 - к переднему мосту 2, что позволяет выполнять поворот переднего моста относительно рамы 1 на угол более 90 градусов, придавая направление движения тележки. В конкретном исполнении максимальный угол поворота переднего моста 2 составляет 120 градусов в обе стороны и ограничен только конструктивными размерами переднего моста.

Грузовая платформа тележки выполнена в виде пространственной сварной рамной конструкции в форме треугольной призмы, наклонная рабочая грань которой имеет каркасно-решетчатую форму, на ней закреплены вокруг центра по периметру в соответствии с опорным контуром воздухозаборника мягкие опоры 19, 20, 21, 22, 23, 24, 25 и упоры 26, 27, 28, 29, 30, 31, 32, упоры выполнены с возможностью изменения их положения относительно центра рабочей поверхности рамы для установки воздухозаборников различных авиационных турбореактивных двигателей. Каждый упор имеет форму уголка, горизонтальная часть 34 которого прилегает к опорной плоскости рамы тележки и имеет продольные пазы 36, 37 через которые фиксируется на раме при помощи болтов, а вертикальная часть 35 снабжена защитной для груза накладкой 38 из мягкой резины. Такая конструкция упоров обеспечивает универсальное применение тележки для транспортировки воздухозаборников двигателей любого типа с различными диаметрами его наружной поверхности.

На противоположной стороне рабочей наклонной грани рамы 1 смонтирована откидная лестница 33, закрепленная на раме 1 при помощи шарнирных осей. Рабочая грань рамы 1 имеет угол наклона 40-50 градусов относительно вертикальной оси, что позволяет уменьшить габариты тележки по ширине для транспортировки воздухозаборника. В комплект тележки входят четыре ремня 16, 17, снабженные крючками на концах для фиксации внешней части воздухозаборника на рабочей поверхности рамы 1 [4].

Применение рассмотренных технологических средств для транспортировки крупногабаритных частей газотурбинных двигателей к месту ремонта, позволит значительно снизить вероятность их повреждения, а также повысит удобство обслуживания конструкций без их снятия с самих тележек.

.png&w=640&q=75)