Лущеный шпон представляет из себя тонко нарезанный лист древесины хвойной, либо лиственной породы, и является полуфабрикатом для производства клееной фанеры. Основной принцип получения лущеного шпона, это вращение окоренного чурака на специальном оборудовании, где с помощью острого ножа, срезают тонкий слой древесины, образующий на выходе непрерывную ленту. Толщина срезаемого слоя, она же толщина шпона, изменяется при изменении скорости вращения.

Используемое сырье для изготовления лущеного шпона:

Основные породы, используемые для производства лущеного шпона:

- Хвойные: лиственница, сосна, ель;

- Лиственные: осина, тополь, ольха, липа и береза.

Использованное в производстве сырье должно соответствовать размерам и классификации, а также технологическим требованиям по ГОСТ 9463-2016 и ГОСТ 9462-2016, соответственно для хвойных и лиственных пород древесины.

Сырье поступает в виде отрезков хлыстов, которые кратны размеру (длине) чурака, и соответствуют 1, 2 и 3 сорту. Отрезки хлыста могут быть различного диаметра, но должны быть не меньше 160 и 180 миллиметров, соответственно для лиственных и хвойных пород [1].

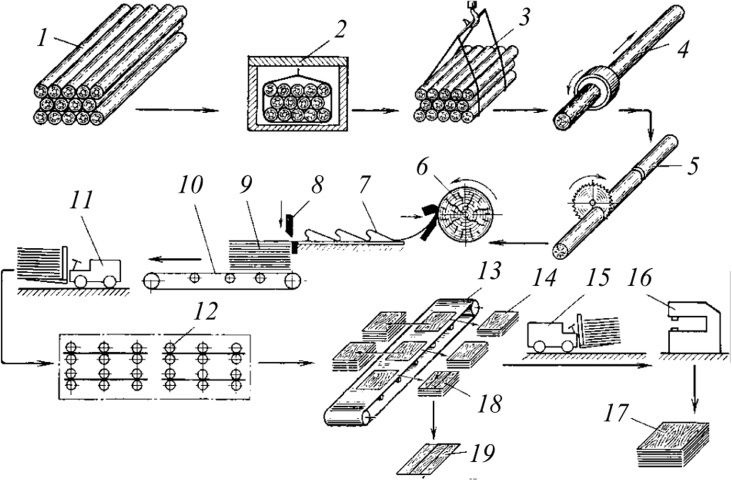

Операции технологического процесса изготовления (рис. 1) [2]:

- Гидротермическая обработка древесины;

- Раскряжёвка;

- Лущение;

- Форматный раскрой шпона;

- Формирование пакета;

- Сушка листов шпона;

- Сортировка шпона;

- Починка шпона;

- Склеивание шпона;

- Сборка листов шпона в пакеты;

- Транспортировка на склад.

Для более ясной картины распишем каждую операцию подробнее:

1. Гидротермическая обработка – необходимая обработка древесины, способствующая повышению пластичности сырья, тем самым уменьшая усилия при резании, а также снижает вероятность что при лущении шпон будет рваться. Гидротермическую обработку производят двумя способами:

Проварка – гидротермическая обработка сырья, которая происходит в специализированном бассейне с нагретой водой. Существует два режима проварки мягкий и жесткий. При жесткой проварке древесина погружается в бассейн с водой, температура которой достигает 80-90оС, при мягкой же проварке температура воды равна 40-45оС. Естественно для двух этих режимов есть плюсы и минусы, а именно при жестком режиме, время проварки будет значительно меньше, но качество гидротермической обработки ниже в разы, поскольку древесина прогревается неравномерно. Для мягкого режима в абсолютности все наоборот, время проварки больше, а качество обработки выше.

Пропарка – гидротермическая обработка сырья, которая происходит в автоклаве, проще говоря в вакуумно-нагнетательных пропиточных установках. Также как и в первом способе, у пропарки есть два режима: мягкий и жесткий. Пропарка осуществляется под давлением 0,3 МПа для двух режимов. Мягкий режим осуществляется при температуре 90-100оС, жесткий при 120-160оС.

Гидротермическую обработку в основном производят по мягкому режиму, как при проварке, так и при пропарке.

2. Подготовка сырья – эта операция разделяется на несколько этапов: поперечный раскрой кряжей на чураки, окорка.

Раскрой кряжей осуществляется на круглопильных станках. Это операция производится для того, чтобы раскроить длинный сортимент на более короткие (чураки) заданной длины, с удалением дефектных мест.

После операции раскроя чураки попадают на специальный окорочный станок, где происходит снятие поверхностного стоя бревна. Это операция необходима для того, чтобы перед операцией лущения удалить кору и абразивные частицы с поверхности, при этом уменьшить износ лущильного ножа.

3. Как и описывалось в начале статьи, лущение – это снятие тонкого слоя древесины на лущильном станке.

4. Форматный раскрой шпона – это операция по нарезанию шпона на роторных либо гильотинных ножницах с учетом припусков на усушку. Принцип операции заключается в том, что непрерывная лента, полученная на лущильном станке с помощью специального конвейера, подается на станок, где происходит раскрой шпона на заданную длину.

5. Формирование пакета – это сборка пакета из шпона, полученного после форматного раскроя. После сборки пакет транспортируют на следующею операцию.

6. Сушка шпона производится в роликовых сушильных камерах проходного типа, где его высушивают до 8 % влажности. Принцип операции: в сушильную камеру загружают листы шпона, где при помощи верхних и нижних вальцов они прижимаются, создавая ровную поверхность, движение осуществляется этими же вальцами, с помощью цепной передачи. Сушильный агент подается в сушильную камеру по специальному коробу, с температурой 250оС и скоростью 14 м/с.

7. Сортировка шпона – эта операция может осуществляться как вручную, так и на полуавтоматических линия. Смысл данной операция заключается в том, чтобы распределить листы по группам качества, согласно требованиям стандартов.

8. После сортировки дефектные листы отправляют на починку. Починка шпона осуществляется на шпонопочиночном станке, главный принцип починки заключается в вырезке дефектного места и заделке этого места заплаткой, такого же размера, как и вырез. Заплатка вставляется в вырезанное место под давлением. Заплатка держится за счет натяга. Также на некоторых станках помимо вставки заплатки, ее проклеивают.

9. Склеивание шпона. Так как при лущении образуется 15-20% кускового шпона от общего объема, при этом длина получаемого шпона у каждого листа разная, то их склеивают на ребросклеивающем станке получая полноформатные листы.

Суть последних двух операций, заключается в том, что полноформатные листы собирают в пакеты и отправляют на склад.

Рис. Схема технологического производства лущеного шпона [2]: 1 – склад сырья; 2 – гидротермическая обработка сырья; 3 – транспортировка сырья на участок подготовки; 4, 5 – подготовка сырья; 6 – лущение; 7 – лента лущеного шпона; 8 – раскрой шпона на ножницах; 9 – формирование пакета; 10 – конвейер выкатки патов из-под ножниц; 11, 15 – автопогрузчики; 12 – сушка шпона; 13 – сортировка шпона; 14 – формирование пакета из полноформатных листов шпона; 16 – починка шпона; 17 – формирование пакета из полноформатных листов шпона после починки; 18 – кусковые листы шпона; 19 – склеивание кускового шпона

.png&w=640&q=75)