В последнее время для поверхностного упрочнения деталей, работающих в коррозионной среде, на износ при малых контактных нагрузках, применяют оксинитридный слой, состоящий из развитой диффузионной нитридной и тонкой поверхностной оксидной зоны, которые обеспечивает лучшие прирабатываемость трущихся поверхностей и сопротивление коррозии.

В диффузионных процессах важным является структурообразование на поверхностном слое с получением того или иного свойства и поэтому необходимо обеспечение не только последовательность возникновения фаз в диффузионном слое, но и состав формирующихся фаз, поскольку в процессе диффузии диффундирующего элемента изменяется и химический состав в поверхностной зоне упрочняемого изделия.

При разработках комбинированной технологии азотирования с последующим оксидированием необходимо знать распределение азота, углерода и кислорода по глубине упрочненного слоя.

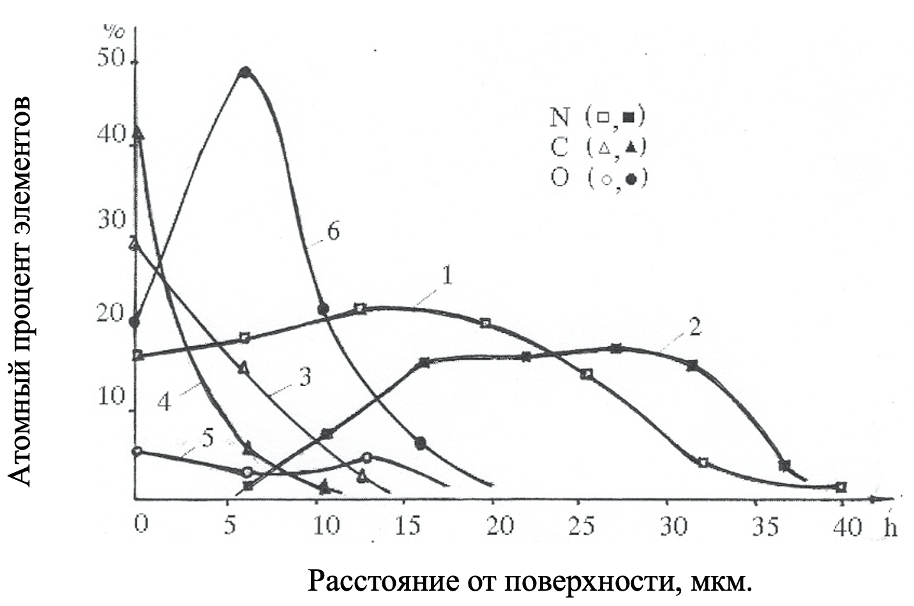

Образцы из стали 40Х обрабатывались в атмосфере аммиака, со степенью диссоциации α = 40…60%, при температуре 6200С – выше температуры эвтектоида и часть образцов оксидировали в парах воды, не извлекая из печи при той же температуре в течение 1 часа. Микрошлифы из обработанных образцов были изучены оже-спектральным анализом. Распределение элементов по глубине нитрид-оксидного слоя представлены на рис.1.

Рис. 1. Распределение элементов в нитридном слое после азотировании: t=6200С, t=3 ч. (линии 1,3,5) и азотирование с последующим оксидированием: t=6200С, t=0,5 ч. (линии 2,4,6)

Имеются значительные различия в распределениях элементов по нитридному слою полученных по двумя вариантами обработки. Содержание азота на поверхности в образцах, обработанных азотированием намного больше у образцов с последующим оксидированием (рис.1).

После оксидирования, из-за деазотирования образцов, до определенной глубины содержание азота отсутствует и обнаруживается увеличение азота по глубине нитридного слоя, который происходит за счет диффузии азота в нитридной зоне при оксидировании с образованием низших нитридов.

Наличие на поверхности углерода объясняется с тем, что при азотировании происходит обезуглероживание, азот вытесняет углерода находящийся в матрице стали.

При оксидировании за счет диффузии кислорода одновременно происходит деазотирование и обезуглероживание в части низшей нитридной зоны с формированием модифицированного слой оксикарбонитридного характера.

Нитридный слой полученный при выше эвтектоидной температуре (выше 590оС) имеет столбчатое строение, а также является микропористыми. В период охлаждение образца, нитридный слой окисляется из кислорода воздуха, о чем и свидетельствует наличие кислорода после азотирования. В начальное время происходит рост нитридного слоя по глубине с увеличением толщины низкоазотистых фаз. Из-за рыхлой и пористой структуры оксидного слоя продолжается деазотирование, а также обезуглероживание нитридного слоя.

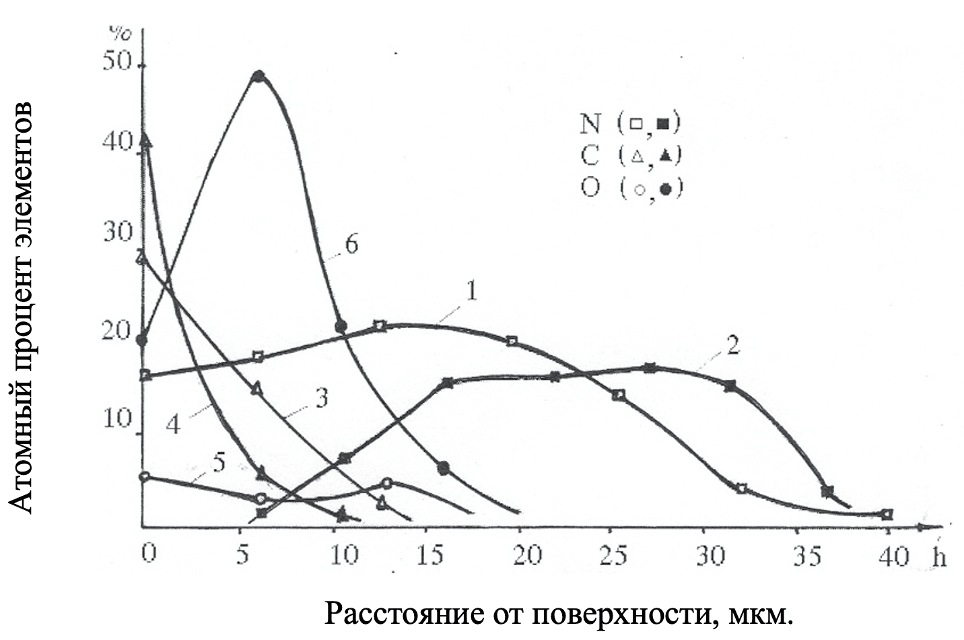

С целью получения полную картину изменения нитридного слоя при парооксидировании, образцы из стали 40Х азотировали при температуре 580оС, в течение 3 часа и подвергались оксидированию в парах воды при температуре 550 оС ниже эвтектоидной температуре для системы “Fe-O” с продолжительностью 1,0 и 2,5 часа (рис. 2).

Рис. 2. Распределение элементов в нитридном слое после азотировании: tа=5800С, tа=3 ч. и оксидировании tо=5500С, tо=1 ч. (линии 1,3,5) и tо=2,5 ч. (линии 2,4,6).

Полученные результаты показывают, что при оксидировании нитридного слоя, на поверхности образуется оксидный слой, который препятствует деазотированию и получается развитый нитридный слой, и одновременно происходит диффузии: азота из нитридной зоны вглубь слоя и кислорода из газовой атмосферы.

С увеличением продолжительности оксидирования концентрация азота по обеим направлениям нитридного слоя уменьшается, на поверхности содержание углерода из матрицы и нитридного слоя увеличивается (рис. 2).

Следует отметить экстремум (максимум) распределений кислорода (рис.2., tа=3ч., tо=2,5ч), что соответствует началом наличие азота в нитридном слое, характеризующей началом плотного подповерхностного оксикабонитридного слоя.

В результате полученных данных можно утвердить, что при благоприятных условиях оксидирования нитридного слоя, можно получить регулируемые плотные карбонитридные, оксикарбонитридный слои, которые имеет лучшие физико-механические свойства, чем самого нитридного слоя.

Рентгеноструктурный анализ образцов, также подтвердили наличие развитой γ΄-фазы (Fe4N), ε΄-фазы (Fe2-3(CN)) и ε΄΄-фазы (Fe2-3(CON)). А также рентгеноструктурным анализом установлено, что при температуре оксидирования 620 0С оксидный слой состоит из оксидов FeO Fe2O3, Fe3O4, а при температуре оксидирования 5500С оксидный слой практически состоит из одного Fe3O4.

Оже-спектральный анализ совместно с другими методами исследования позволяет определить картину послойного строения нитрооксидированных сталей. При исследовании температурных и временных зависимостей формирования диффузионного слоя и по его результатам можно регулировать фазовый состав нитрид-оксидного слоя с получением требуемого эксплуатационного свойства поверхности.

.png&w=640&q=75)