Анализ основных металлов и сплавов, применяемых в аэрокосмическом комплексе, проведенный нами и представленный в работах [1, 2] показал явное преимущество использование титана. Титановые сплавы занимают лидирующие позиции в авиастроении за счет высокой прочности, хорошей пластичности, небольшой плотности, высокой удельной прочности, как при высокой температуре, как и при криогенной, хорошей коррозионной стойкости, жаропрочности. В настоящее время особенно остро стоит вопрос повышения износостойкости, усталостной прочности и других механических характеристик. Разрешение этого вопроса возможно разными путями, при этом одним из перспективных направлений является использование лазерной термической обработки (ЛТО), основанной на локальном нагреве участка поверхности и скоростном охлаждении [3].

Цель данной исследовательской работы – изучение физико-механических свойств поверхностного слоя титановых образцов после воздействия импульсного лазерного излучения и выявление оптимальных режимов ЛТО, приводящих к значительному росту микротвердости, незначительному увеличению зерна и шероховатости.

Исследованию подвергались образцы технически чистого титана ВТ1-0, прошедшие обработку по схеме: механическая заготовка образцов + отжиг + ЛТО.

Методика проведения эксперимента. Предварительная механическая обработка образцов заключалась в том, что из прутка диаметром 20 мм отрезным резцом изготовлялись цилиндрические образцы высотой 10 мм. В последующем, с каждой торцевой стороны шлифовкой и полировкой снимался дефектный слой толщиной приблизительно 0,25 мкм.

Затем образцы отжигались в вакууме при давлении остаточных газов 7 МПа, температуре 700˚С в течение 2 часов. Отжиг, проведенный по такому режиму, не приводит к заметному увеличению величины зерна, но способствует снятию наклепа от предварительной механической обработки.

Термическое упрочнение образцов проводилось в лаборатории Самарского филиала ФИАНа при помощи лазера импульсного действия ГОС-1001. Режим воздействия: длительность импульса -1,3 миллисекунды, энергия накачки -18 кДж, энергия излучения – 250 Дж. Диаметр пучка подбирался экспериментально и варьировался от 7 до 13 мм. Внешний вид исследуемых образцов после воздействия импульсного лазерного излучения, представлен на рис. 1. В последующее, при проведении дальнейший экспериментов, нумерация режимов, указанная на рис. 1 – сохранена.

Рис. 1. Внешний вид образцов технически чистого титана ВТ1-0 после воздействия импульсного лазерного излучения

Указанные режимы ЛТО отличались стабильностью для всех упрочненных образцов. Варьированный диметр пучка изменял плотность мощности, которая определялась по формуле:

ρ мощности = E / S × τ

ρ мощности = [Дж/ м²× с] = [Вт/м²],

где E – энергия излучения = 250 Дж,

S – диаметр пятна, определяемый по формуле S = π×d² / 4τ – длительность импульса, сек.

Выявлено, что режимы 1 и 2, где диаметр пятна составлял 7 и 8 мм и плотность мощности соответственно 49995499 Вт/м² и 38277804 Вт/м² характеризуются сильным оплавлением поверхности образцов, в связи с этим, указанные режимы нельзя рекомендовать для упрочнения титановой подложки. Рассчитанные значения плотности мощности при рабочих режимах 3, 4, 5, 6 представлены в табл.

Таблица

Изменение плотности в зависимости от диаметра пятна

|

Диаметр пятна, мм |

Плотность мощности Вт/м² |

|---|---|

|

Режим 3-9 мм |

30244191 |

|

Режим 4-10 мм |

24497794 |

|

Режим 5-12 мм |

17012357 |

|

Режим 6-13 мм |

14495736 |

Исследование широкого комплекса физико-механических характеристик (микротвердости, шероховатости, размера зерна) и свойств поверхностного слоя титана выполнено с применением современной аппаратуры: оптического металлографического микроскопа ММ6 фирмы «Leits» с возможностью измерения микротвердости по Кнуппу и прибора для измерения шероховатости поверхности «Surftest SJ-201P».

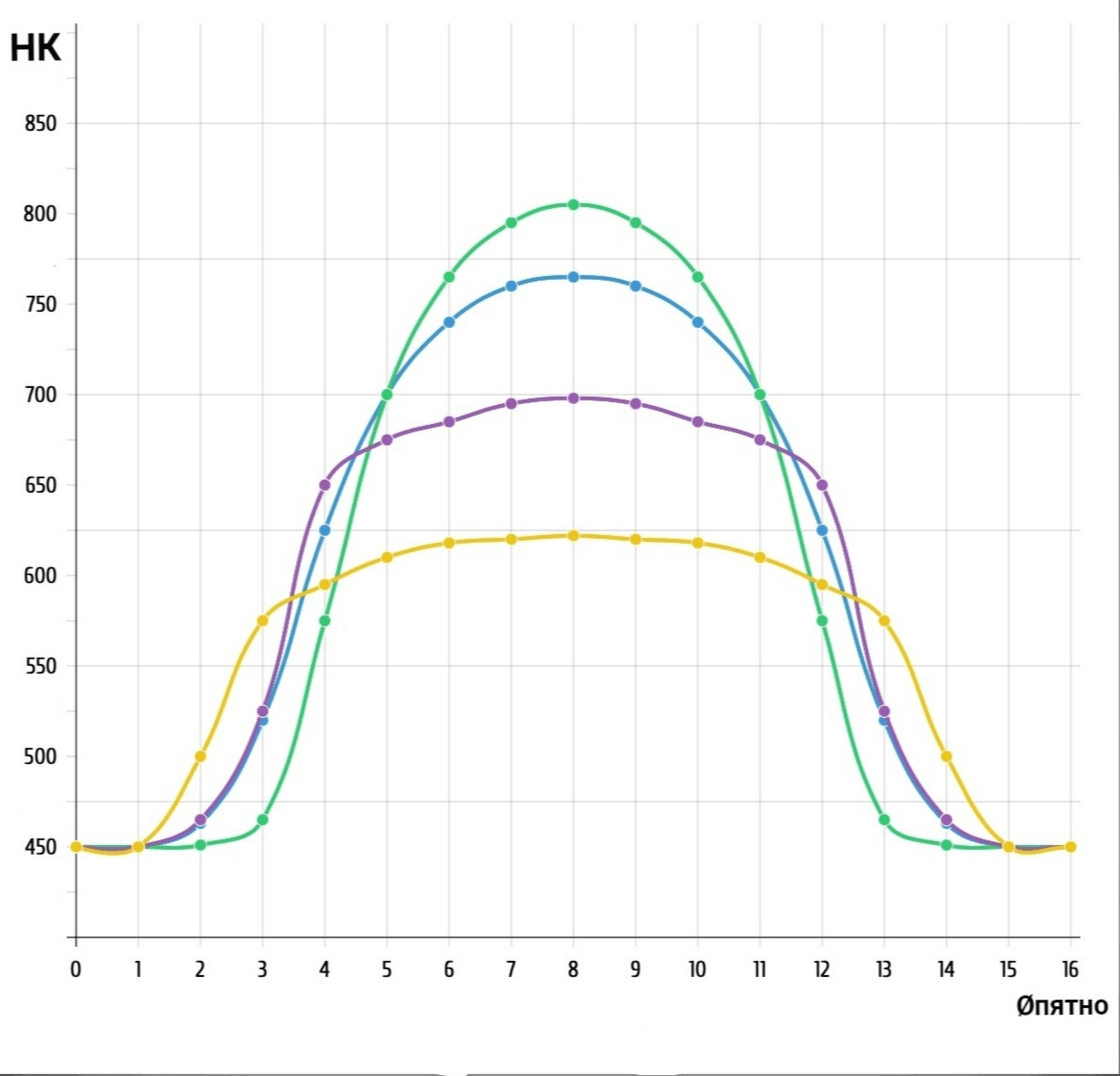

Результаты эксперимента. Характер изменения микротвердости по поверхности титана вдоль пятна при соответствующих режимах, представлен на рис. 2.

Рис. 2. Изменение микротвердости по поверхности технически чистого титана в зависимости от диаметра пятна

В результате проведенных исследований выявлено, что максимальный эффект повышения микротвердости наблюдается при диаметре лазерного пучка 9 мм (режим 3) и наибольшем значении плотности мощности 30244191 Вт/м². При данном режиме значения микротвёрдости возрастают примерно в 2 раза и составляют 820 НК по сравнению с исходными значениями 440-450 НК. Это происходит за счет уменьшения объема расплавленного металла, увеличения скорости охлаждения и более высокой температуры, достигаемой в образце при меньшем диаметре пучка.

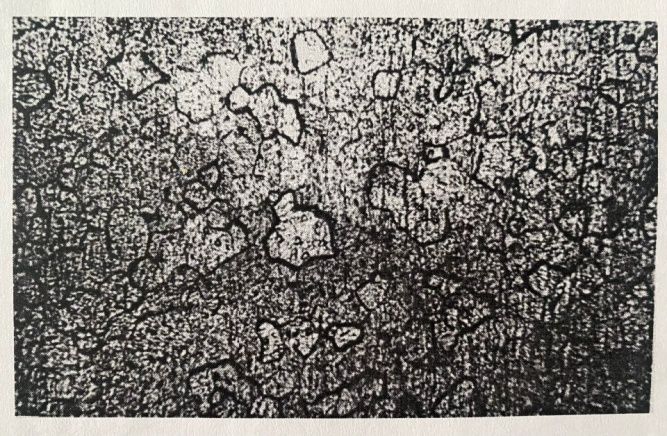

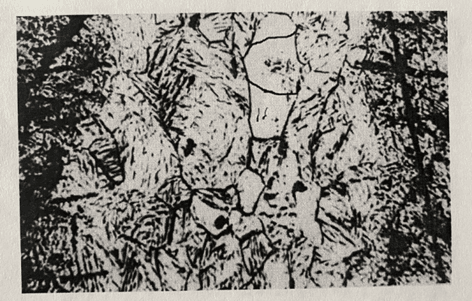

Проведенные металлографические исследования зоны облучения и зоны термического влияния показали, что наиболее резкое увеличение зерна до 120 мкм (при исходном значении примерно 30-40 мкм – рис. 3а) из рассматриваемых режимов облучения наблюдается при наименьшем диаметре пучка 9 мм, что обусловлено максимальным значением температуры в эпицентре лазерного излучения ( рис. 3в). Увеличение диаметра пучка и уменьшение плотности мощности, с одной стороны, приводит к снижению значений микротвердости, но в то же время сопровождается и уменьшением размера зерна. Так, в образце 5 режима с диаметром пучка 12 мм сохраняется достаточно высокое значение микротвердости (рис. 2) и при этом практически сохраняется размер исходного зерна – его значение составляет 50 мкм (рис. 3б).

Измерение шероховатости, проводимое по параметрам Ra и Rz показало значительное ухудшение рельефа поверхности при высоком температурном воздействии (режим 3). Здесь показатели Ra и Rz составляли соответственно 0,75 и 5,41 мм. Оптимальный режим по показателям шероховатости – 6 режим с максимальным диаметром пучка. Параметры Ra и Rz при диаметре пучка 12 мм имели показатели очень близкие к оптимальному режиму 0,4 и 2,32 мм.

Таким образом, проведенный сравнительный анализ всех исследуемых образцов после различных режимов импульсного лазерного облучения позволил установить режим с оптимальными характеристиками по прочности и пластичности. Это режим 5 с диаметром пучка 12 мм и плотностью мощности 17012357 Вт/м². В этом образце рост значений микротвердости наблюдается примерно в 1,5-1,6 раз по сравнению с исходным и составляет 700НК, размер зерна увеличивается незначительно и остается практически на уровне оттоженного, показатели шероховатости также близки к оптимальному.

Работа выполняется в рамках биржевого проекта «Выбор оптимального авиационного материала и разработка технологии получения изделий с высокими механическими свойствами в результате лазерного воздействия», реализуемого на базе кафедры «Металловедения, порошковой металлургии, наноматериалов» Самарского государственного технического университета.

а

б

в

Рис. 3. Изменение величины зерна: а – исходное состояние (отжиг); б – ЛТО с диаметром пучка 12 мм; в – ЛТО с диаметром пучка 9 мм

.png&w=640&q=75)