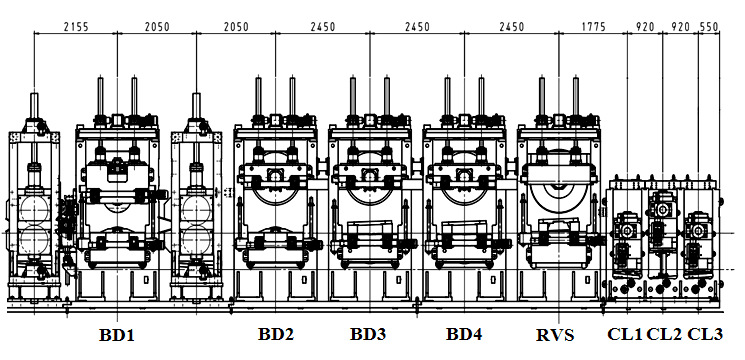

Формовочный стан (рис. 1) состоит из четырёх деформирующих клетей, одной клети реверсивного изгиба, трех закрытых клетей и трех промежуточных эджерных клетей. В клетях реверсивного изгиба и обжимных клетях лишь верхние ролики исполняют роль приводных [1-3].

Методика технологии формовки воплощает операцию непрерывного формообразования штрипса в системе неразрывного (постоянного) очага деформации по средству расположения технологического оборудования по требуемой программе.

Участок формовки делится на два этапа, вначале производится знакопеременный изгиб, затем выполняется процесс выформовки О-образной заготовки. В зависимости от нужных геометрических параметров валка, его регулировка может происходить как вертикально, так и горизонтально. Помимо этого, при помощи электродвигателя валки меняют своё положение для более высокой степени приспосабливаемости к замкнутой кромке полосы.

Валки на участке линейной формовки располагаются по направлению движения кромки полосы по спирали (винтовой линии), что выдает наименьшие показания растягивающих напряжений на кромках. Нижние валки в процессе формовки деформируют заготовку с наименьшим показателем.

Рис. 1. Общий вид формовочного стана знакопеременного изгиба

По средствам системы универсальной настройки получается требуемое расположение валков, не ссылаясь на квалификацию оператора и опыта регулировки стана. Оптимальные параметры настройки основаны на базе данных и отправляются в распределяющую систему. Верхние валки перемещаются в нужное положение по средствам электрических и гидравлических приводов. Верхние валки закреплены четырьмя специальными держателями и движутся внутри линейной формовки. При их расположении внутри заготовки они исполняют функцию внутренних элементов формовки, этот процесс выполняется в открытых клетях. Балки и валки являются составными частями боковых валков. Сигналы с датчиков передаются в программу настройки инструмента и визуализирующую систему основного элемента управления. В программе существует база данных, разработанная экспериментальным путем в ходе использования подобного рода оборудования.

Помимо этого, в базе данных располагаются требуемые настройки, используемые программой при переходе с типоразмера на типоразмер или с толщины на толщину. В последующем база данных будет пополняться более актуальными параметрами настройки. В связи с чем можно получить высокие показатели гибкости настройки при формовке труб, а также сильно уменьшается время настройки стана.

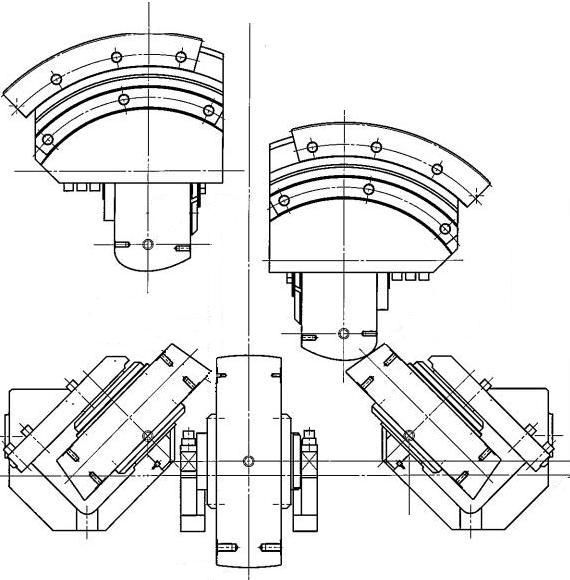

Рис. 2. Обжимная клеть BD1

Время перевалки стана критически снижается благодаря быстрой системы замены инструмента. Две перемещаемые перевалочные тележки вдоль стана находятся со стороны оператора. При помощи гидравлических приспособлений на перевалочную тележку выдвигаются клети, а подготовленные к завалке – вводятся в стан. Процесс перевалки всех валков в уникальных устройствах идут одновременно.

Первая обжимная клеть BD 1 (рис. 2) предназначена для формования краев полосы. В левой части рисунка показано позиционирование валкового узла без штрипса - валки разведены. В правой части рисунка показан уже настроенный инструмент, под определенный типоразмер - валки сведены.

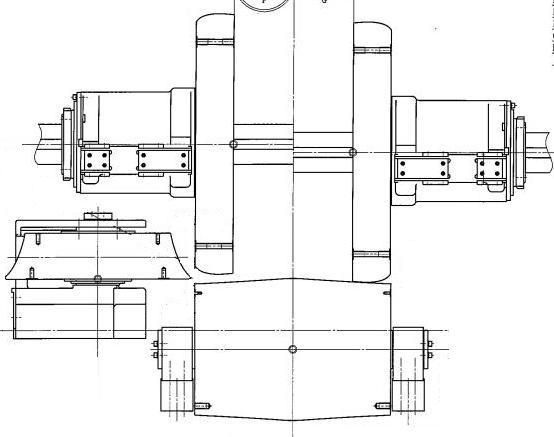

Предназначение второй обжимной клети BD2 (рис. 3) заключается в сгибании части полосы рядом с краем, который сформирован на обжимной клети 1.

Рис. 3. Обжимная клеть BD2

Предназначение третьей и четвертой обжимных клетей (BD3, BD4) (рис. 4) заключается в использовании для последовательного сгибания участков полосы сразу за участками, сформованными при прохождении клети 2.

Рис. 4. Обжимные клети BD3 и BD4

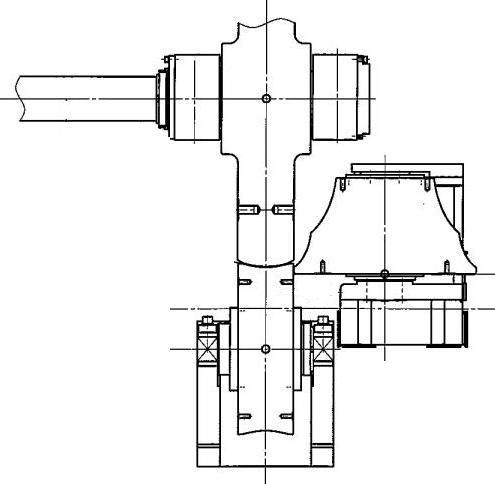

Клеть для реверсивного изгиба (RVS) (рис. 5) служит для сгибания центральной части полосы в противоположном направлении.

Рис. 5. Клеть обратного загиба RVS

Сварные трубы подразделяются на изделия малого диаметра в пределах от 5 до 114 мм, среднего в диапазоне от 114 до 480 мм и большого, значения которого варьируются от 480 до 2520 мм. В зависимости от размеров продукта.

Трубы, произведенные сварным методом, используют как в автомобильной промышленности, так и в сельскохозяйственном и химическом машиностроении. Помимо этого, сварными трубами пользуются в изготовлении велосипедов, электронагревателей и прочих конструкций [1, 2].

При производстве трубопроводов в нефтегазовой промышленности, а также при получении различных деталей и конструкций для местного назначения применяют сварные трубные изделия средних диаметров [1, 3].

В производстве водопроводов и магистральных нефтегазовых трубопроводах используют прямошовные и спиралешовные трубные изделия больших диаметров [2, 3].

.png&w=640&q=75)