Современная техника (в частности авиастроение) требует применения материалов, которые обладали бы высокими прочностными свойствами. К ним относится титан и его сплавы. Анализ основных уникальных свойств, позволяющих титану и его сплавам занимать лидирующую позицию в авиакосмическом комплексе, приведен в наших работах [1, 2]. Вместе с тем, весьма остро стоит вопрос повышения износостойкости, усталостной прочности и ряда других механических характеристик. Разрешение этого вопроса возможно различными путями, при этом наиболее эффективным методом является применение лазерной термической обработки (ЛТО). Влияние импульсной лазерной обработки на изменение структуры и свойств титановых сплавов приведено в нашей работе [3]. Основные преимущества непрерывного лазерного воздействия:

- воздействие осуществляется в полосе шириной до 3 мм;

- более высокая производительность обработки;

- более высокая равномерность упрочнения.

Цель исследовательской работы – изучить структуру и физико-механические характеристики поверхностного слоя титановых образцов после воздействия непрерывного лазерного излучения и выявить оптимальные режимов ЛТО, приводящих к значительному росту микротвердости, незначительному увеличению шероховатости, зерна и оптимальной глубине ванны расплава.

Исследованию подвергались образцы технически чистого титана ВТ1-0, прошедшие обработку по схеме: механическая заготовка образцов + отжиг + ЛТО на лазерах непрерывного действия.

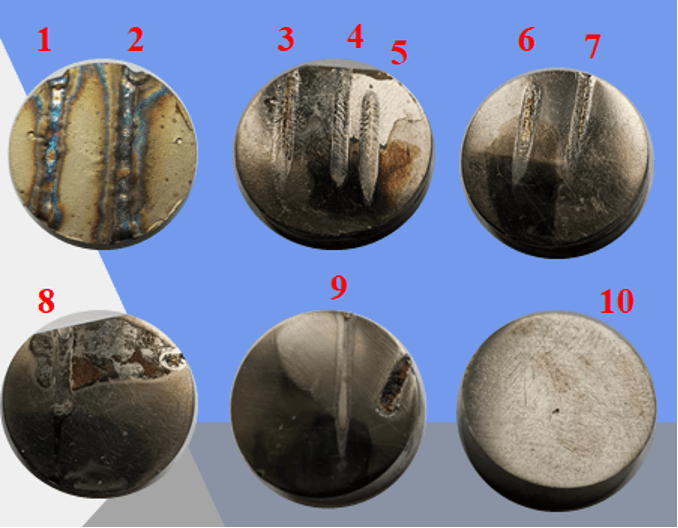

Методика проведения эксперимента. После проведения механической обработки, заключающейся в изготовлении цилиндрических образцов диаметром 20 мм, шлифовке, полировке, осуществлялся отжиг при давлении остаточных газов 7 МПа, температуре 700 °C в течение 2 часов. Термическое упрочнение образцов проводилось в лаборатории Самарского филиала ФИАНа при помощи СО2 лазера непрерывного действия ЛГЛ- 200. При этом мощность лазерного излучения составляла Р=160 Вт, диаметр пучка не изменялся и составлял примерно 2, 2 мм. Скорость перемещения лазерной дорожки Vлаз. изменялась от 1 до 10 м/с. Внешний вид исследуемых образцов после воздействия непрерывного лазерного излучения, представлен на рис. 1.

Рис. 1. Внешний вид образцов технически чистого титана ВТ1-0 после воздействия непрерывного лазерного излучения

Данные по определению эффективной скорости перемещения лазерного луча, приводящего к получению оптимальных физико-механических характеристик, получались эмпирическим путем. Отметим, что режим с малой скоростью Vлаз. 1 и 2 мм/с привел к сильному оплавлению поверхностного слоя, в связи с этим, его нельзя рекомендовать для промышленных целей. При Vлаз. 10 мм/с видимых следов на титановой подложке не наблюдается. В дальнейшем все исследования проводились в режиме Vлаз. от 3 до 9 мм/с.

Комплексные исследования по изменению микротвердости, шероховатости, размера зерна, глубины ванны расплава проводилось с применением современной аппаратуры: оптического металлографического микроскопа ММ6 фирмы «Leits» с возможностью измерения микротвердости по Кнуппу, прибора для измерения шероховатости поверхности «Surftest SJ-201P», настольного заточного станка Packard Spence PSBG 250A, также применялся набор шкурок для шлифовки, полировки и раствор плавиковой кислоты для травления.

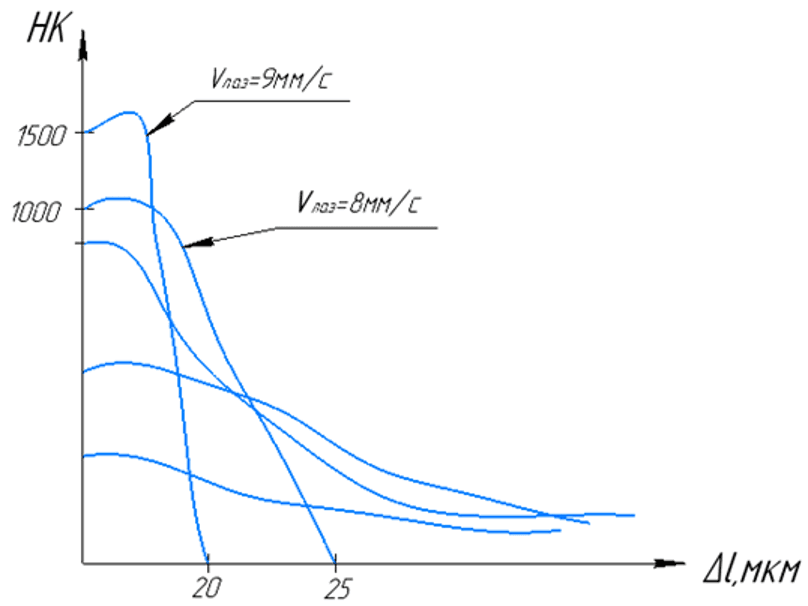

Результаты эксперимента. Характер изменения микротвердости по поверхности титана поперек лазерной дорожки при соответствующих режимах (Vлаз. от 3 до 9 мм/с) представлен на рис.2.

Рис. 2. Изменение микротвердости по поверхности титана в зависимости от скорости перемещения лазерной дорожки

Установлено, что значение микротвердости по Кнуппу при непрерывном воздействии увеличивается до 900-1000 НК, что значительно выше, чем при импульсном (где НК возрастало до 600-800) [3]. Больший прирост значений микротвердости при непрерывном воздействии обусловлен большей локальностью лазерного излучения (в данном случае диаметр составлял примерно 2,2 мм, при импульсном 9-13 мм) и обогащением поверхностного слоя азотом, что приводит к образованию на поверхности твердой фазы нитрида титана. Максимальное увеличение микротвердости также наблюдается в центре лазерной дорожки. Выявлено, что оптимальный прирост микротвердости наблюдается при максимальной скорости перемещения лазерного луча Vлаз. 9 мм/с, что объясняется увеличением скорости охлаждения. Режимы с малой скоростью перемещения лазерного луча приближаются к режимам обычной закалки.

Измерение шероховатости, определяемое по параметрам Ra и Rz показало значительное ухудшение рельефа поверхности при малой скорости передвижения лазерного луча и, соответственно, высоком температурном воздействии (режим 3). Здесь показатели Ra и Rz составляли соответственно 1,58 и 9,05 um. Значительное улучшение рельефа наблюдается при увеличении перемещения лазера от 5 мм/с (образец № 5). Оптимальная система по показателям шероховатости – 9 режим с максимальной скоростью перемещения лазера. Параметры Ra и Rz при этом режиме имели показатели очень близкие к оптимальному 0,3 и 2,28 um.

Особенностью структурных превращений титана и его сплавов, как нами было отмечено ранее [3, 4] при обычной термической обработке является интенсивный рост зерен при температуре выше α→β-перехода. При минимальных скоростях лазерного перемещения наблюдается значительное увеличение размеров зерна (в пределах 100-120 мкм по сравнению с исходным значением 30-40 мкм). Эффект резкого увеличения размеров зерен объясняется процессом их рекристаллизации при большом значении температур и времени воздействия лазерного излучения. Нами установлено, что при достаточно быстрой скорости охлаждения матрицы (начиная с Vлаз. 5-7 мм/с размеры зерен остаются практически на уровне отожженного.

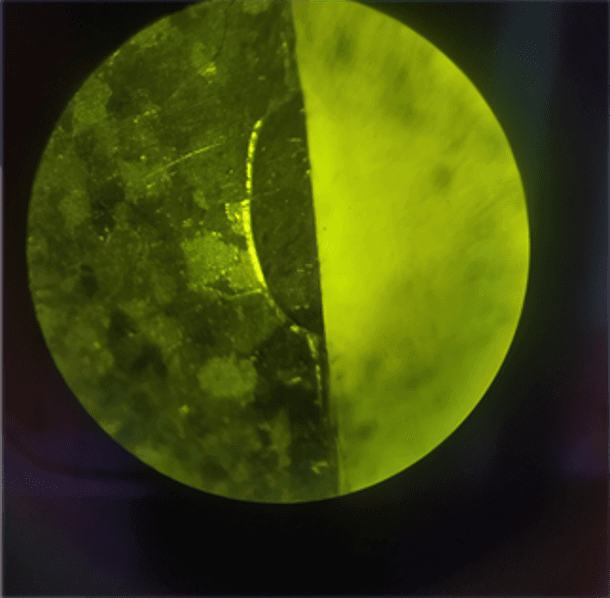

Проведенные металлографические исследования зоны оплавления (ЗО) и зоны термического влияния (ЗТВ) показали, что верхний слой с максимальным значением микротвердости, полученный охлаждением из расплавленного состояния, характеризуется повышенной травимостью. Для второго слоя характерны разное строение и слабая травимость. На границе с расплавленным слоем его структура имеет игольчатое строение мартенсита с микротвердостью Н100 примерно 1000 НК. По мере удаления от расплава игольчатая структура переходит в мартенситную α-фазу с микротвердостью Н100=700-750 НК (значения микротвердости при нагрузке 100 грамм приведены для режима с максимальной скоростью лазерной дорожки Vлаз. =9 мм/с). Глубина модифицированного слоя при данном режиме составляет примерно 20 мкм (рис. 3). Последующее уменьшение скорости перемещения лазера приводит к увеличению глубины проплава – до 50 мкм.

Рис. 3. Поперечное сечение по глубине ванны расплава при Vлаз. 9 мм/с

Таким образом, в работе эмпирическим путем установлены режимы с оптимальными характеристиками по прочности и пластичности после различных положений непрерывного лазерного облучения. Это режимы с мощностью Р= 160 Вт и скоростью перемещения лазерного луча Vлаз. 5-7 м/с. В этих образцах рост значений микротвердости наблюдается примерно в 2 раза по сравнению с исходным и составляет 850-950НК, показатели шероховатости близки к оптимальному, размер зерна увеличивается незначительно и остается практически на уровне оттоженного, глубина ванны расплава составляет примерно 30-40 мкм.

Работа выполняется в рамках биржевого проекта «Выбор оптимального авиационного материала и разработка технологии получения изделий с высокими механическими свойствами в результате лазерного воздействия», реализуемого на базе кафедры «Металловедения, порошковой металлургии и наноматериалов» Самарского государственного технического университета.

.png&w=640&q=75)