Введение

В последние годы автоматизация производственных процессов, особенно с участием роботизированных систем, становится критически важной для устойчивого развития производственных отраслей. Использование роботов позволяет выполнять сложные и высокоточные операции с минимальным участием человека, что существенно снижает затраты на рабочую силу и уменьшает риск производственных дефектов. Тем не менее успешное внедрение роботизированных систем требует создания специализированной оснастки, которая учитывает все особенности производственного процесса и адаптируется к характеристикам оборудования. Новая конфигурация оснастки, ориентированная на интеграцию с роботами, предоставляет уникальные возможности для повышения производственной гибкости и адаптивности, что критически важно в условиях современного высококонкурентного рынка.

Основные принципы разработки конфигурации оснастки для роботизированных систем

Проектирование оснастки для роботизированных производственных процессов представляет собой многоэтапный процесс, требующий учета различных факторов:

- Совместимость с роботом: Оснастка должна быть разработана с учетом физических характеристик роботизированного манипулятора, таких как грузоподъемность, скорость перемещения, точность и размер захвата. Это особенно важно для обеспечения устойчивости системы и предотвращения перегрузок.

- Прочность и надежность: В условиях интенсивного использования оснастка должна быть долговечной и устойчивой к износу. Это требует выбора высококачественных материалов, таких как композиты и легированные стали, а также проведения прочностных расчетов на стадии проектирования.

- Гибкость и модульность: Переход от одной операции к другой должен происходить с минимальными затратами времени и ресурсов. Модульная конструкция позволяет быстро заменять и адаптировать оснастку под новые задачи, что повышает общую производственную гибкость.

- Простота калибровки и настройки: Конфигурация оснастки должна обеспечивать легкую настройку и калибровку для выполнения различных операций. Это особенно важно для производств, где требуется регулярное изменение параметров обработки.

Проект по внедрению роботизированной системы для нанесения гелевых покрытий

Проект был разработан для автоматизации процесса нанесения гелевых покрытий, который требует высокой точности и равномерного распределения материала. В традиционной системе процесс нанесения гелевого покрытия часто зависит от человеческого фактора, что приводит к вариабельности качества. Внедрение роботизированной системы позволяет устранить этот недостаток.

Технические параметры роботизированной системы:

- Точность позиционирования: ±0,1 мм

- Скорость нанесения покрытия: до 1,5 м/с

- Система 3D-визуализации: используется для мониторинга качества нанесения покрытия в режиме реального времени

- Программное обеспечение управления: обеспечивает адаптацию под различные геометрии деталей

Достигнутые результаты:

- Трехкратное увеличение оперативности выполнения операций за счет оптимизации времени переналадки и уменьшения доли ручного труда.

- Увеличение производительности на 250% – внедрение роботизированной системы позволяет значительно увеличить объем продукции без расширения производственных площадей.

- Круглосуточный рабочий процесс – автоматизация позволяет работать 24/7, что повышает общую производственную мощность и снижает операционные издержки.

Разработка уникальной конфигурации оснастки: технические особенности

Основой для успешной автоматизации является оснастка, специально разработанная для использования в условиях роботизированного производства. Основные элементы новой конфигурации включают:

- Модульная конструкция: Позволяет адаптировать оснастку под задачи с разной степенью сложности. Применение модульной системы дает возможность быстрой смены элементов и автоматической подстройки под размер и форму обрабатываемых деталей.

- Интегрированные сенсоры и системы контроля: Обеспечивают мониторинг параметров процесса в режиме реального времени, что позволяет роботу оперативно корректировать движения для достижения наилучших результатов.

- Применение композитных материалов: Использование легких и прочных материалов, таких как углепластик и стеклопластик, уменьшает нагрузку на робота, увеличивает долговечность оснастки и улучшает маневренность.

Преимущества использования роботизированной оснастки в промышленности

Внедрение новой конфигурации оснастки приносит существенные преимущества:

- Скорость и эффективность: Ускорение производственного процесса благодаря автоматизации и минимизации времени переналадки.

- Высокая точность: Роботы обеспечивают точность операций до ±0,1 мм, что критически важно для сложных компонентов.

- Снижение операционных затрат: Роботизированные системы снижают потребность в ручном труде, что приводит к уменьшению затрат.

- Экологическая устойчивость: Снижение отходов за счет точного использования материалов и сокращение выбросов в процессе работы.

Применение в авиационной и автомобильной отраслях

Современная авиационная и автомобильная промышленность предъявляет строгие требования к качеству и точности компонентов, используемых в производстве. В этих отраслях высокие требования к производительности и надежности обеспечиваются за счет роботизированных систем, которые позволяют выполнять даже самые сложные операции с минимальной погрешностью.

Роботизированные системы с уникальной конфигурацией оснастки позволяют существенно повысить эффективность производства и снизить его себестоимость. Основные экономические преимущества включают:

- Снижение затрат на рабочую силу: Автоматизация позволяет сократить потребность в квалифицированных операторах для выполнения рутинных и трудоемких операций, что снижает затраты на заработную плату и обучение персонала.

- Повышение производительности: Роботы способны работать круглосуточно без перерывов, что увеличивает выпуск продукции и снижает время производственного цикла. Внедрение такой оснастки, адаптированной под работу с высокотехнологичными роботами, приводит к ускорению производственного процесса и повышению оперативности выполнения заказов.

- Снижение операционных затрат: Благодаря высокой точности роботов и конфигурации оснастки удается минимизировать количество производственных дефектов и отходов, что снижает затраты на переработку и утилизацию брака.

- Увеличение окупаемости инвестиций: Использование модульной и адаптивной оснастки позволяет быстро перестраивать производственные линии для изготовления различных изделий, что делает такие системы экономически выгодными даже при изменении производственных потребностей (табл.).

Таблица

Показатели до и после внедрения систем

Показатель | До внедрения | После внедрения | Изменение |

| Производительность | 1000 ед./мес. | 2500 ед./мес. | +150% |

| Затраты на материалы | $10,000 | $7,000 | -30% |

| Объем отходов | 5% | 2% | -60% |

| Экономия на ресурсах | 0% | 20% | +20% |

| Выбросы углерода | 1.5 т/мес. | 1 т/мес. | -33% |

Перспективы и направления развития

Роботизированные системы с новой конфигурацией оснастки обладают высоким потенциалом для дальнейшего развития. Возможные направления включают:

- Расширение ассортимента применений: Новые решения могут быть адаптированы для других отраслей, таких как судостроение и строительные материалы.

- Разработка программного обеспечения с ИИ: Внедрение искусственного интеллекта для автоматической адаптации оснастки под сложные формы и более точного управления процессом.

- Повышение энергоэффективности: Использование энергосберегающих технологий в конструкции оснастки для снижения потребления электроэнергии и минимизации затрат.

- Интеграция с технологиями Интернета вещей (IoT): Использование IoT-устройств для удаленного мониторинга и анализа данных в реальном времени, что позволяет оперативно отслеживать и оптимизировать производственный процесс.

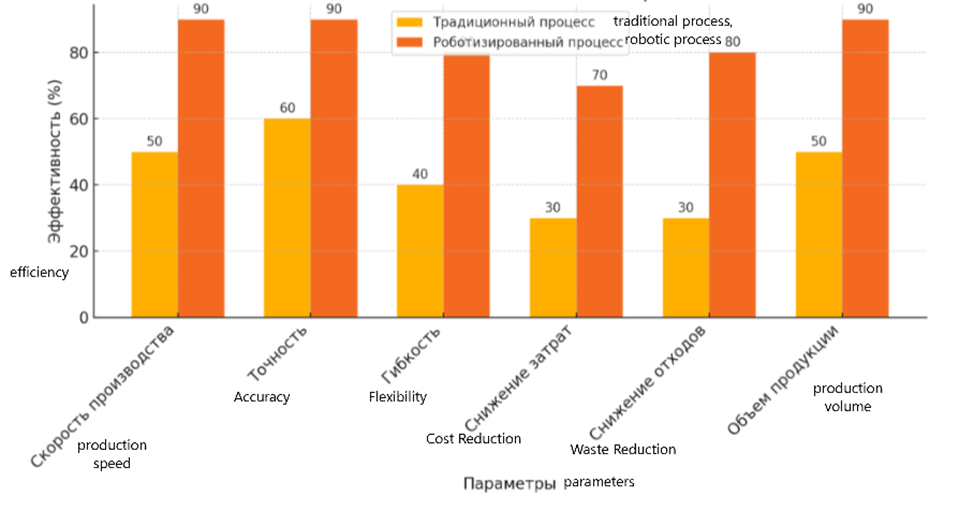

На диаграмме представлен сравнительный анализ традиционных и роботизированных систем (рис.).

Рис. Анализ процессов

Заключение

Разработка и внедрение уникальной конфигурации производственной оснастки для роботизированных систем открывает новые горизонты для повышения производительности и эффективности в различных отраслях промышленности. Автоматизация с использованием высокотехнологичной оснастки позволяет добиться значительного увеличения производственной мощности, сократить издержки и снизить воздействие на окружающую среду. Это инновационное решение имеет высокую практическую значимость и способно стать основой для дальнейшего развития автоматизированных технологий в промышленности.

.png&w=640&q=75)