1. Введение.

Геркон (магнитоуправляемый герметизированный контакт) – электромеханическая система, состоящая из контактов, изготовленных из пермаллоя (сплава никеля и железа), запаянных в герметичный стеклянный баллон, заполненный защитным газом, в качестве которого используют азот, аргон, водород или их смеси. Для получения малого по величине и стабильного во времени переходного электрического сопротивления, обеспечения длительной безотказной работы герконов на поверхность контактов наносят защитные покрытия. В традиционной технологии производства герконов используют покрытия из благородных и драгоценных металлов (золота, палладия, родия, рутения), которые получают гальваническим способом [1].

Используемый технологический приём имеет ряд существенных недостатков:

- трудоёмкость, токсичность и нестабильность процесса;

- дороговизна оборудования и используемых электролитов;

- электро и материалоёмкость;

- расход и потери драгоценных материалов;

- разброс параметров получаемых покрытий.

В связи с этим актуальным является поиск альтернативных способов нанесения защитных покрытий, позволяющих уменьшить трудоёмкость изготовления, исключить использование дорогостоящих материалов и снизить себестоимость герконов.

С учётом особенностей конструкции герконов особый интерес представляют покрытия, содержащие нитриды железа и никеля, которые обладают высокой эрозионной, коррозионной стойкостью и электропроводимостью. Нитридосодержащие покрытия могут быть получены методом ионно-плазменного азотирования (ИПА) или ионно-плазменного напыления [2]. Наибольшее распространение получил метод ИПА поверхности металлов. Он представляет собой химико-термическую обработку металлов в газовом разряде, обеспечивающую насыщение их поверхностного слоя азотом. Разряд образует активную среду (ионы и атомы азота), формирующие в поверхностном слое металлов азотированный слой, состоящий из нитридной и диффузионной зон [3-5].

Особый интерес представляет вариант ИПА поверхности контактов, который может быть выполнен без использования дорогостоящего оборудования внутри каждого геркона на финишной стадии его изготовления. Контакты герконов в этом случае выполняют функцию электродов (катода и анода), а заполненный азотом стеклянный баллон представляет собой миниатюрную реакционную камеру.

Принципиальное отличие предлагаемой технологии формирования нитридосодержащих покрытий от известных способов ИПА заключается в том, что обработку контактных поверхностей герконов необходимо осуществлять в особых условиях: давление азота 300 мм рт. ст., межэлектродный зазор 30-200 мкм, длина стеклянного баллона 14-50 мм, температура контактов не превышает 500ºС (температура размягчения материала стеклобаллона). В связи с этим разнообразный опыт применения ИПА не может быть «механически» использован для решения поставленной задачи.

2. Оборудование для ионно-плазменной обработки контактов герконов.

Как отмечено выше, азотирование поверхности контактов может быть осуществлено путем возбуждения газового тлеющего разряда индивидуально в каждом герконе. В процессе ИПА требуется поддерживать оптимальную температуру контактов и пропускать через разрядный промежуток определенный суммарный заряд. При этом покрытие должно быть сформировано на поверхностях обоих электродов.

Как отмечено в [3-5], в тлеющем разряде наиболее интенсивно происходит азотирование поверхности катода. В связи с этим целесообразно использовать следующие варианты обработки контактов герконов:

- в разряде постоянного тока при периодической смене полярности приложенного внешнего напряжения;

- в импульсно-периодическом разряде.

Последующие исследования выполнены на промышленных герконах МКА–14103, изготовленных без гальванических покрытий.

В работе [6] установлено, что при приложении к герконам постоянного напряжения в них возникал периодический разряд в виде коротких (150 нс) импульсов с фронтом нарастания 60 нс, амплитудой порядка 1.0 мА и периодом следования 10 мкс.

Наблюдаемый эффект обусловлен тем, что стационарное значение тока разряда при напряжении зажигания разряда в герконе не обеспечивается разрядной цепью в непрерывном режиме из-за большого (68 МОм) ограничительного сопротивления. Ток лишь кратковременно поддерживается зарядом, накопленным в межконтактной и внешней паразитной емкости (около 1 пф). В результате напряжение на ней быстро уменьшается, становится недостаточным для поддержания разряда, ток прекращается, емкость вновь заряжается до напряжения зажигания разряда и процессы повторяются. Снижение же величины ограничительного сопротивления приводило к интенсивному разрушению поверхности контактов.

С учетом данного обстоятельства особый интерес для ИПА контактов герконов представляет импульсно-периодический тлеющий разряд. Кроме удобства реализации и простоты управления процессами ИПА в этом случае достигается высокая концентрация атомарного азота в паузе между импульсами в результате интенсивной диссоциативной рекомбинации молекулярных ионов и метастабильных атомов азота [7].

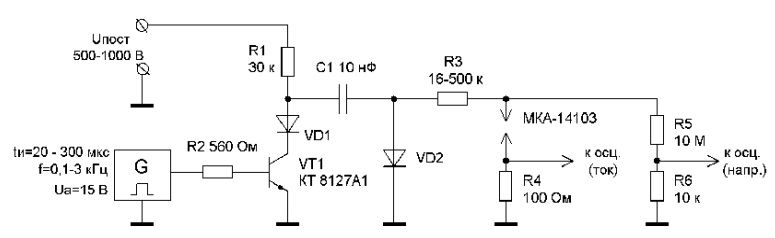

Первоначально импульсный режим поддержания разряда в герконах исследовался с помощью схемы генератора, представленного на рисунке 1. Он обеспечивал формирование электронным ключом на высоковольтном биполярном транзисторе однополярных импульсов напряжения амплитудой 500-1000 В, длительностью 20-300 мкс при частоте следования 0.1-3.0 кГц. Величина ограничительного сопротивления в цепи геркона составляла 10-100 кОм, амплитудное значение тока разряда находилось в диапазоне 3-60 мА.

Рис. 1. Электрическая принципиальная схема генератора импульсного напряжения

Рис. 1. Электрическая принципиальная схема генератора импульсного напряжения

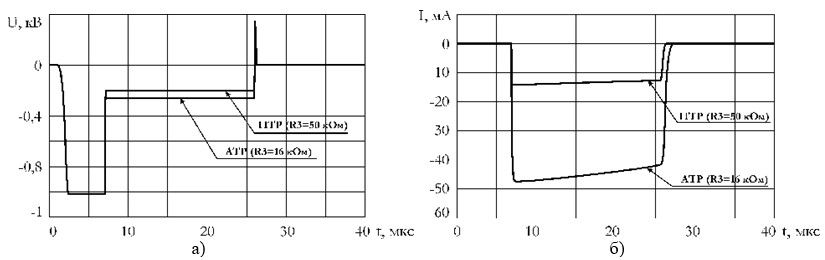

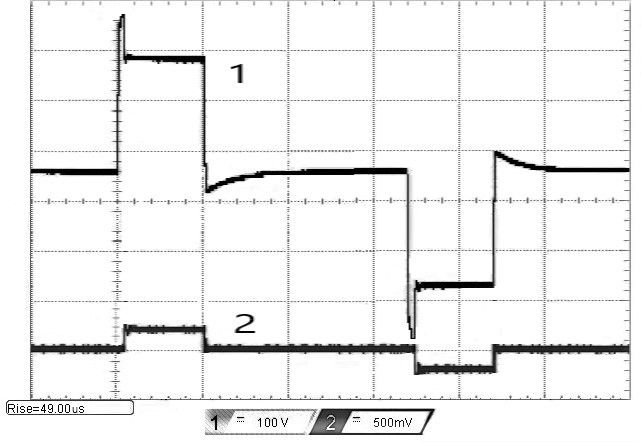

Осциллограммы импульсов напряжения на разрядном промежутке и тока разряда в герконе при двух значениях ограничительного сопротивления представлены на рисунке 2. Начальный участок импульса напряжения соответствует статистическому запаздыванию разряда (τз), составляющему ~5 мкс при частоте следования импульсов в 3 кГц. После этого ток резко увеличивается и формируется тлеющий разряд (горизонтальные участки на осциллограммах). Напряжение возникновения самостоятельного разряда (Uв)в герконах составляло 350-400 В.

Рис. 2. Осциллограммы напряжения (а) и тока (б) при амплитуде импульсов 1 кВ, частоте следования 3 кГц и двух значениях ограничительного сопротивления (16 кОм и 50 кОм)

В случае использования ограничительного сопротивления в 50 кОм формировался нормальный тлеющий разряд, амплитуда тока составляла 12 мА, а напряжение поддержания разряда Uп ≈ 200 В. При уменьшении сопротивления до 16 кОм ток возрастал до 50 мА и устанавливался аномальный тлеющий разряд при Uп ≈ 240 В.

При среднем значении разрядного тока, превышающем 1.0 мА, уже после 10 минут наблюдалось ионное распыление контактной поверхности геркона, находящейся под отрицательном потенциалом.

Из полученных результатов следует, что эффективное использование импульсно-периодического разряда для обработки контактов герконов возможно при выполнении следующих условий:

- регулируемая амплитуда импульсов должна превышать напряжения пробоя разрядного промежутка обрабатываемого геркона;

- для снижения τз целесообразно использовать частоту следования импульсов в диапазоне 10-30 кГц;

- для предотвращения разрушения поверхности контактов в герконе необходимо поддерживать слабо аномальный тлеющий разряд при среднем токе, меньшем 1.0 мА;

- импульсный источник должен обеспечивать формирование симметричных разнополярных импульсов напряжения, а также мощность достаточную для одновременного возникновения и поддержания тлеющего разряда в нескольких сотнях параллельно подключенных герконов;

- последовательно с каждым герконом включено ограничительное (балластное) сопротивление.

Разнополярные импульсы переменной длительности и частоты следования могут быть сформированы разными способами. Один из таких способов предполагает использования формирователя с коммутируемым электронными ключами трансформатором. Однако указанные требования к параметрам импульсов приводят к значительным сложностям при конструировании мощного импульсного трансформатора с жесткой магнитной связью между обмотками и минимальными паразитными параметрами.

Другой способ формирования разнополярных импульсов напряжения прямоугольной формы основан на использовании регулируемого источника постоянного напряжения и коммутатора, выполненного по мостовой схеме на высоковольтных транзисторах. В одну диагональ коммутатора включается источник питания, в другую – нагрузка. К нагрузке через диагонально открываемые ключи подключается источник питания. Полярность подключения источника к нагрузке определяется тем, какая из пар ключей в данный момент открыта.

Амплитуда импульса, независимо от его полярности, устанавливается напряжением на выходе источника. Длительность импульсов, частота их повторения и количество импульсов каждой полярности регулируется алгоритмом управления ключами. Длительность фронтов импульсов определяется, в основном, способностью источника питания перезаряжать паразитные емкости нагрузки. При таком построении генератора форма импульса, подаваемого на герконы, не зависит от количества параллельно включенных ветвей.

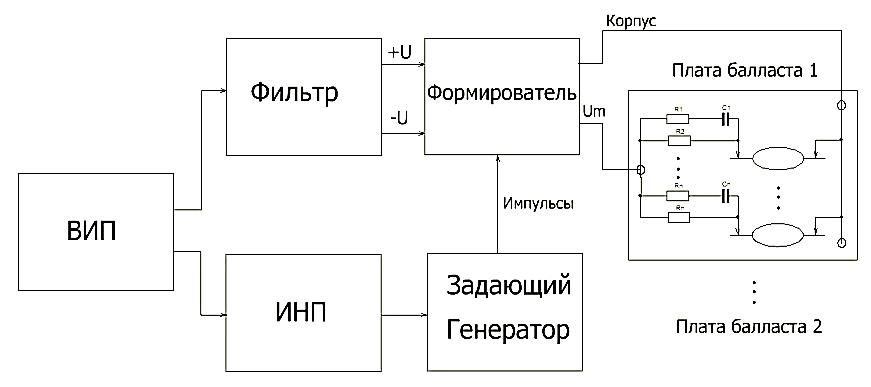

Формирования разнополярных импульсов напряжения переменной длительности и частоты следования осуществлялось по следующей схеме:

Рис. 3. Функциональная схема импульсного генератора: ВИП – высоковольтный источник питания; ИНП – низковольтный источник питания

Рис. 3. Функциональная схема импульсного генератора: ВИП – высоковольтный источник питания; ИНП – низковольтный источник питания

Последовательно с каждым герконов включены балластные сопротивления, ограничивающие ток, и форсирующие емкости, облегчающие пробой герконов.

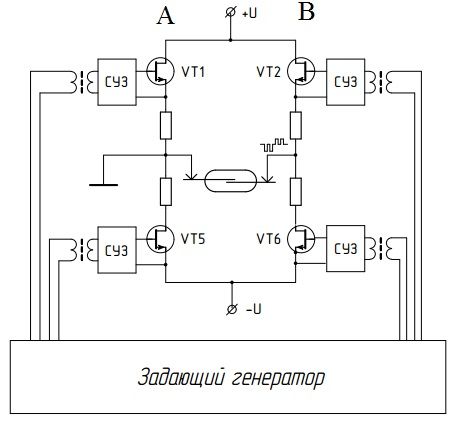

Электрическая схема генератора представлена на рисунке 4. Он состоит из двух полевых транзисторных высоковольтных каскадов, включенных по Push – Pull схеме.

Первый каскад – каскад «А», второй каскад – каскад «В». Стоки верхних транзисторов подключены к положительному полюсу фильтра «+U», истоки нижних транзисторов – к отрицательному полюсу фильтра «-U». Выход первого каскада, условно названный статическим, подключен к шине «Корпус». На выходе второго каскада, условно названного динамическим, формируется импульс амплитудой Um. Схема управления затвором (СУЗ) обеспечивает заряд ёмкости затвора транзисторов выходных каскадов и его сохранение при положительном импульсе на вторичной обмотке трансформаторов и разряд этой ёмкости при отрицательной полярности импульса.

Рис. 4. Электрическая принципиальная схема формирования импульсов напряжения

Управление каскадами осуществляется от задающего генератора через трансформаторную развязку следующим образом. Первый каскад подключает один из полюсов фильтра, допустим «+U», к шине «Корпус», для чего открывается транзистор VT1. А во втором каскаде одновременно открывается на заданную длительность транзистор VT6, формируя таким образом относительно «Корпуса» полку импульса амплитудой Um. Затем в этом каскаде VT6 закрывается и открывается VT2. В результате выход каскада оказывается подключенным к цепи «Корпус». Напряжение на выходе второго каскада становится равным нулю. С заданным периодом переключением транзисторов второго каскада может быть сформирован второй и все последующие импульсы. При подключении первым каскадом к корпусу через транзистор VT5 отрицательного полюса фильтра «-U» во втором каскаде полка импульса будет формироваться транзистором VT2, а нулевой потенциал будет обеспечиваться открыванием транзистора VT6. Очевидно, что в пачке будет формироваться знакопеременная последовательность импульсов. Учитывая, что падение на открытом транзисторе мало, амплитуда импульсов практически будет равна напряжению источника питания.

По схемам, представленным на рисунках 3-4, изготовлен образец установки, позволяющей осуществлять ИПА контактов 104 герконов.

Конструктивно установка имеет две самостоятельные составные части – силовой модуль и высоковольтный источник питания. Силовой модуль содержит восемь контактирующих узлов для подключения 104 герконов, формирователь высоковольтных импульсов и панель управления.

Эпюры импульсных напряжений, формируемых генератором, и токов, проходящих через герконы в режиме азотирования, приведены на рисунке 5.

Рис. 5. Эпюры рабочих напряжений (1) и токов (2)

3. Технология ИПА поверхности контактов герконов

При выборе оптимальных режимов ИПА контактов герконов по методикам, используемым в производстве герконов, контролировались следующие параметры: Rп – статическое переходное электрическое сопротивление, Fср – магнитодвижущая сила срабатывания, Fот – магнитодвижущая сила отпускания, Кв – коэффициент возврата и Uпр – напряжение пробоя.

После обработок в разряде опытные образцы герконов подвергались коммутационным испытаниям на безотказность и долговечность [1].

На первой стадии работ были определены условия существования устойчивого тлеющего разряда в герконах, не приводящие к интенсивному катодному распылению поверхности контакт-деталей. Затем эмпирическим путем были определены режимы ИПА контакт-деталей герконов, которые обеспечивают снижение их переходного электрического сопротивления до значений Rп≤ 0.1 Ом:

- ограничительные сопротивления 100-180 кОм;

- амплитуда импульсов напряжения 580-650 В, длительность 20-30 мкс при частоте следования 20-25 кГц;

- амплитуда импульсов тока разряда 1.0-3.0 мА,

- время ИПА поверхности контактов герконов 2-3 часа.

В этих условиях формируется слабо аномальный тлеющий разряд, в котором Uв=360 В, Uп=240 В, а τз не превышает 1 мкс (рисунок 5).

В тлеющем разряде поверхность контактов герконов подвергается периодической ионной бомбардировке, которая сопровождается двумя конкурирующими процессами – катодным распылением и ИПА поверхности контактов. Данное обстоятельство позволяет использовать оба полезных свойства разряда для обеспечения воспроизводимого процесса ИПА [8].

На первом этапе ИПА осуществлялась обработка контактов герконов при амплитуде разрядного тока, равной 3.0 мА. В этом случае преобладало катодное распыление поверхности контактов, которое приводило к очистке их поверхности от различных загрязнений (окислов, продуктов термического разложения стекла и др.), которые препятствует поступлению атомарного и ионизированного азота на поверхность контактов. На втором этапе амплитудное значение тока снижается до 1.0 мА, что приводит к началу ИПА поверхности контактов.

Продолжительность первого и второго этапов обработки поверхности контактов герконов составляет соответственно 30-90 и 90-120 минут.

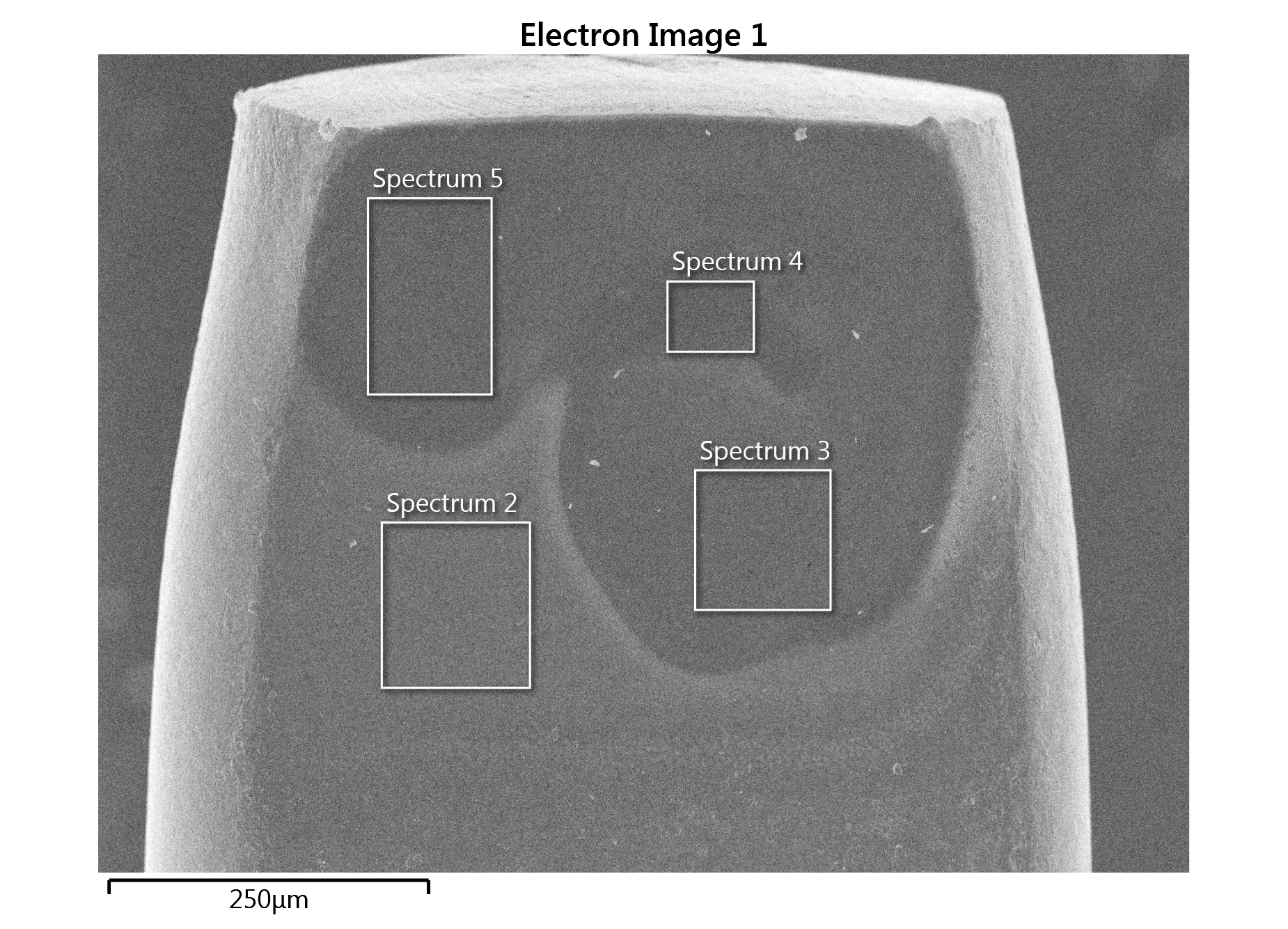

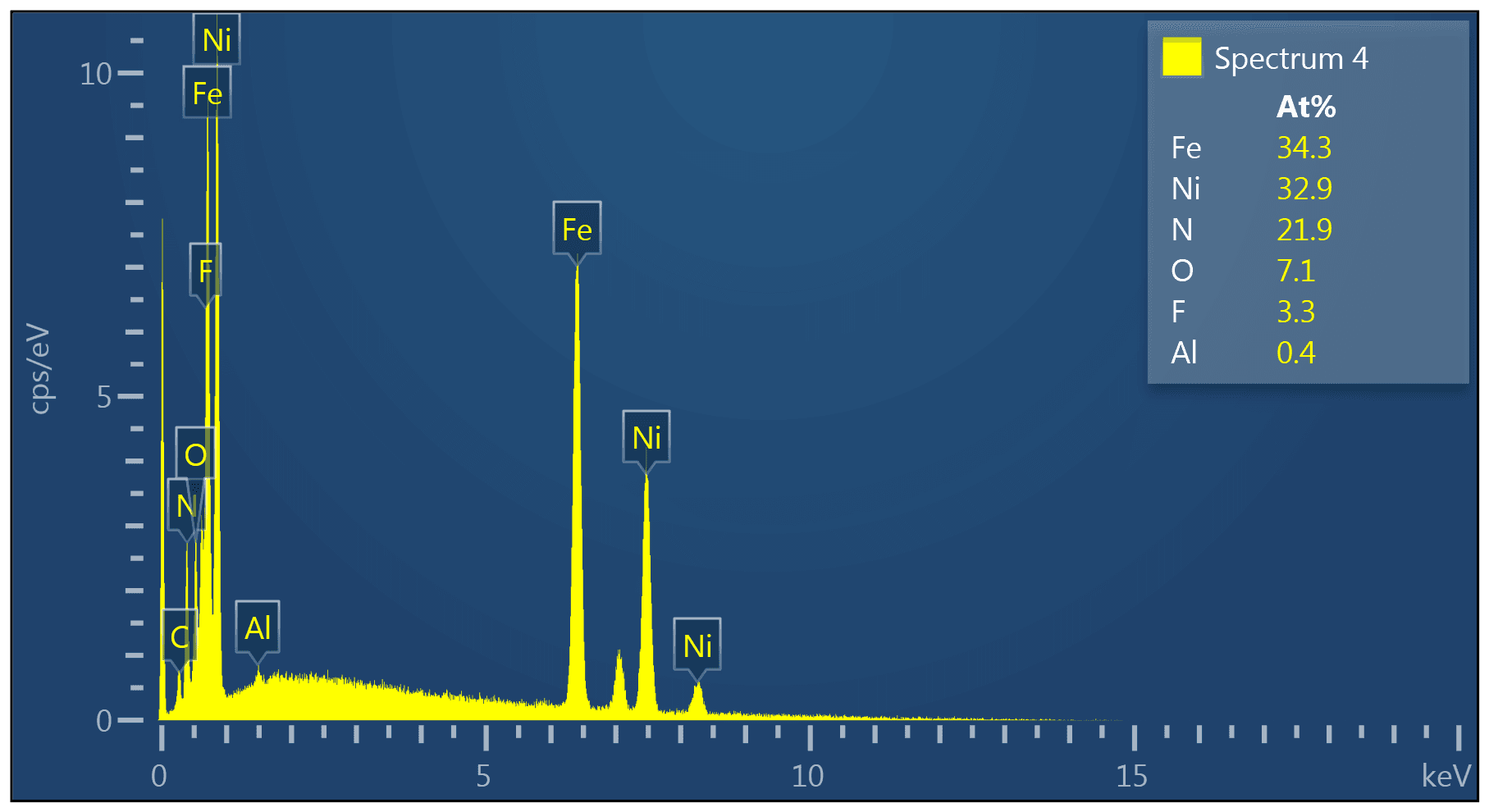

Топография и состав поверхности контактов после ИПА, полученные с помощью рентгеновского микроанализатора JSM 6610LV, представлены на рисунках 6-7.

Рис. 6. Электронное изображение контакта геркона

Рис. 7. Элементный состав защитного покрытия контакта

Из полученных данных следует, что нитридосодержащее покрытие образуется в локальных участках поверхности контактов, непосредственно участвующих в поддержании тлеющего разряда в режиме ИПА. Содержание атомов азота в этих участках составляет 9.0-20.0%.

Типичные результаты ионно-плазменной обработки герконов в тлеющем разряде представлены в таблице 1.

Таблица 1

| № образца | МДСсраб. (А) | МДСотп. (А) | КВ | RП, Ом | UПР, В |

|---|---|---|---|---|---|

| Исходное состояние | |||||

1 | 13 | 8 | 0.62 | 0.14 | 300 |

2 | 13.5 | 5 | 0.48 | 0.12 | 295 |

3 | 13 | 6 | 0.46 | 0.14 | 300 |

4 | 11.5 | 7 | 0.61 | 0.19 | 270 |

5 | 13 | 4.5 | 0.35 | 0.15 | 290 |

6 | 14 | 5 | 0.39 | 0.11 | 300 |

7 | 14 | 6 | 0.50 | 0.105 | 295 |

8 | 14.5 | 7 | 0.48 | 0.17 | 310 |

9 | 14 | 5.5 | 0.43 | 0.14 | 295 |

10 | 13.5 | 7 | 0.52 | 0.12 | 305 |

| После азотирования | |||||

1 | 13 | 8 | 0.62 | 0.12 | 190 |

2 | 13.5 | 7 | 0.48 | 0.08 | 250 |

3 | 13 | 5 | 0.46 | 0.07 | 240 |

4 | 11.5 | 7 | 0.61 | 0.12 | 220 |

5 | 13.5 | 5 | 0.37 | 0.08 | 240 |

6 | 14 | 5 | 0.39 | 0.10 | 240 |

7 | 14 | 7 | 0.50 | 0.08 | 230 |

8 | 14.5 | 7 | 0.48 | 0.10 | 245 |

9 | 14 | 5.5 | 0.43 | 0.09 | 230 |

10 | 13.5 | 7 | 0.52 | 0.07 | 235 |

Из таблицы 1 следует несколько важных выводов:

- у 80% герконов RП не превышает 0.1 Ом;

- КВ герконов находится в диапазоне допустимых значений, равных 0.37-0.61;

- после ионно-плазменной обработки UПР герконов снижается, что свидетельствует об убыли азота в их объеме.

Результаты коммутационных испытаний (КИ) герконов на безотказность приведены в таблице 2.

Таблица 2

| № образца | RП, Ом | КВ | Наработка (n) |

|---|---|---|---|

Режим КИ: 100В-10мА-50Гц (норма n=5.0·105 срабатываний) | |||

1 | 0.10 | 0.42 | норма |

2 | 0.09 | 0.43 | норма |

3 | 0.09 | 0.33 | 4.2·105 |

4 | 0.09 | 0.47 | норма |

5 | 0.09 | 0.41 | норма |

6 | 0.10 | 0.38 | норма |

Режим КИ: 50В-50мА-50Гц (норма n=5.0·105 срабатываний) | |||

7 | 0.10 | 0.46 | норма |

8 | 0.15 | 0.58 | норма |

9 | 0.12 | 0.53 | норма |

10 | 0.09 | 0.43 | норма |

11 | 0.13 | 0.5 | норма |

12 | 0.09 | 0.57 | норма |

Режим КИ: 24В-400мА-50Гц (норма n=5.0·105 срабатываний) | |||

13 | 0.12 | 0.42 | норма |

14 | 0.13 | 0.43 | норма |

15 | 0.13 | 0.42 | норма |

16 | 0.13 | 0.35 | норма |

17 | 0.11 | 0.46 | норма |

18 | 0.13 | 0.4 | норма |

Из таблицы 2 следует, что герконы успешно выдерживают все предусмотренные регламентами производства режимы коммутационных испытаний. Незначительные отклонения наблюдаются только при выполнении первого режима (100В-10мА-50Гц): отдельные герконы теряют работоспособность при n, несколько меньшей чем 5·105 срабатываний.

4. Выводы.

В результате выполненных исследований разработана технология ИПА поверхности контактов герконов в импульсном периодическом тлеющем разряде. Она осуществляется непосредственно внутри каждого геркона на финишной стадии его изготовления. При этом вначале осуществляется очистка поверхности контактов импульсами тока с повышенной амплитудой, затем амплитуда снижается и производится непосредственно азотирование данной поверхности.

Технология ИПА позволяет получать нитридосодержащие защитные покрытия поверхности контактов герконов, которые обеспечивают их работоспособность во всех используемых коммутационных режимах.

Использование данной технологии позволяет снизить себестоимость герконов и исключить все негативные аспекты применяемых в настоящее время гальванических методов нанесения защитных покрытий.

В заключении выражаем благодарность сотрудникам ООО «НПФ «Плазмаинформ» за разработку и изготовление оборудования, используемого для ИПА герконов.

.png&w=640&q=75)