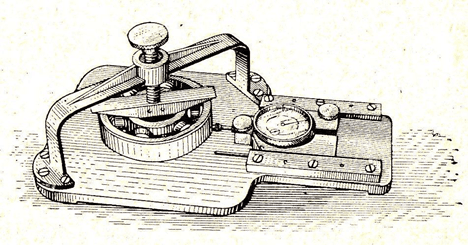

Введение. В процессе эксплуатации машин его техническое состояние ухудшается [1]. Появляются отказы, которых надо устранить ремонтом. На ремонтных работах, для уменьшения затрат, приходится некоторые старые детали использовать повторно, измеряя в них размеры [2], а промышленность перестала выпускать некоторые недорогие приборы для дефектации деталей. Раньше промышленность выпускала прибор для измерения радиального зазора в подшипниках КИ-1223 [2], но он имел следующие недостатки:

- Большая погрешность в измерениях, внешнюю обойму подшипника приходилось перемещать к индикатору усилием пальцев руки.

- Невозможность измерить осевой зазор.

- Большой дефицит данного прибора, заводы перестали его выпускать.

- Невозможность контроля усилия нажатия пальцев рук и каждый раз другие, неточные показания.

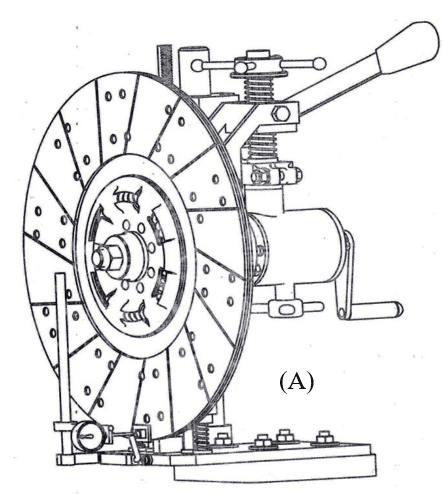

Рис. 1. Прибор КИ-1223 для замера радиального зазора в подшипниках

Цель исследований. Расширение функциональных возможностей имеющего устройства, разработка чертежей и получение патента на устройство, где возможно повышение точности измерения в подшипниках качения, измерение радиального и осевого зазора, лункообразования на беговых дорожках шарикоподшипников, эллипса, овальности деталей (шестерен, шкивов), биения детали в горизонтальной плоскости разных типоразмеров. Сокращение времени и трудозатрат на проведение контроля. Также возможность изготовления устройства с минимальными затратами в любой ремонтной мастерской.

Материалы и методы. Анализируя конструкции устройства [3] и методов измерения [4] радиальных зазоров в шариковых подшипниках [5], нами придумано простое устройство для измерения отклонений параметров подшипников [6], которое имеет стандартную стойку, с плитой и механизмом подъема и опускания. Эта стандартная стойка для электродрели может перемещаться по высоте от 50 до 500 мм, с интервалом 80мм. Стойка позволяет осуществить плавную, равномерную подачу устройства вниз строго по прямой линии, перпендикулярной к плите.

В отверстие диаметром 43мм стойки вместо электродрели крепят узел с трехкулачковым патроном диаметром 80мм и ручкой для вращения патрона на другом конце. Всё это затягивают болтом стойки. На основании стойки с четырьмя болтами М10х45 закрепляют плиту, закрепленную на ней направляющими пальцами с пружинами, ограничителем, плиту с призмой и конечным датчиком.

Работа устройства осуществляется следующим образом [6]:

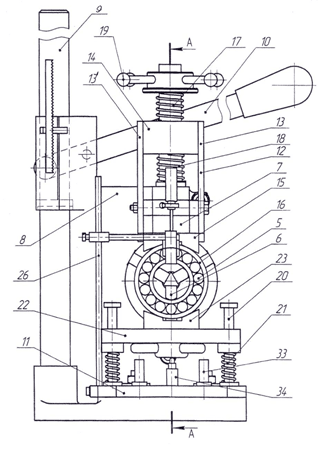

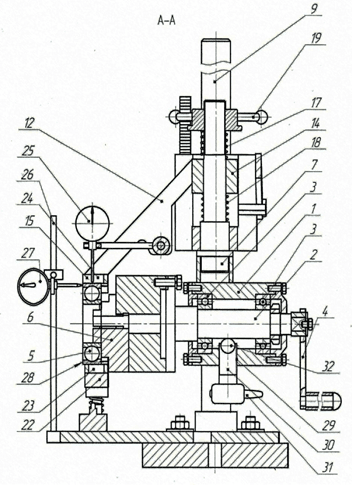

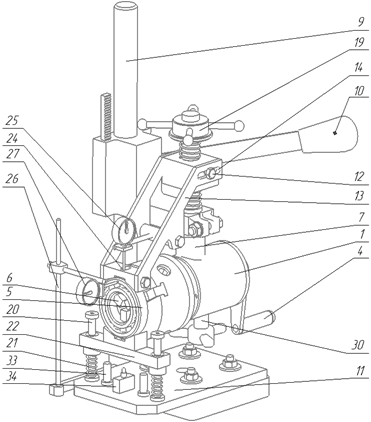

В исходном положении устройства механизм вертикального перемещения находится в верхнем положении. Это достигается путем поднятия связанной со стойкой 9 рукоятки 10 вверх, перемещающей посредством кронштейна 8 и направляющей 7 (рис. 2), корпус 1 (рис. 3) вверх.

В таком свободном состоянии устройства поворачивают рукоятку 31 (рис. 3) с винтовым упором 30, с шариком 32 до соприкосновения шарика 32 с поверхностью вала 2, выбирая тем самым зазор в подшипниках 3, вала 2, установленного в корпусе 1. При свободном положении пружин 17 и 18, что достигается отворачиванием винта 19, втулка 14 перемещает рамку 12 в верхнее положение. В таком положении устанавливают проверяемый подшипник 5, в трехкулачковый патрон 6 (рис. 3).

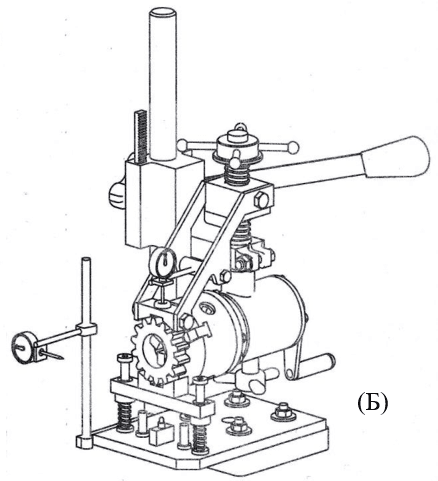

Рис. 2. Устройство для измерения отклонений параметров подшипников

Затем поворотом винта 19, зажимающим пружины 17 и 18, перемещают рамку 12 до соприкосновения призмы 15 с наружной обоймой 16, подшипника 5 и далее до прекращения движения рамки 12. В отверстие 24 призмы 15 устанавливают ножку индикатора 25, установив стрелку на «0».

В таком положении подшипника (рис. 2, 3, 4) зазор между шариком и внутренней поверхностью наружной обоймы подшипника 5 расположен снизу.

Затем механизмом вертикального перемещения корпус 1 (рис. 3, 4), вместе с механизмом нагружения подшипника движением рычага 10 опускают до соприкосновения внешней обоймы подшипника с призмой 23 (рис. 2, 3), установленной на подвижной плите 22. При этом плита 22, преодолевая усилия пружин 21, продолжает перемещение до упоров 33. Пружины 21, тарированные на усилия, превышающие усилия пружин 17 и 18, своим противодействием посредством подвижной плиты и призмы 23 перемещают наружную обойму подшипника вверх, выбирая зазор снизу.

Рис. 3. Устройство для измерения отклонений параметров подшипников

Рис. 4. Устройство для измерения отклонений параметров подшипников

По сигналу конечного выключателя 34 перемещение устройства вниз рычагом 10 прекращают. По показаниям индикатора 25 определяют величину радиального зазора. Операцию выполняют трижды [5], поворачивая рукояткой 4 подшипник на 120 градусов и по среднему значению трех измерений устанавливают действительный радиальный зазор, который затем сравнивают с нормативными допускаемыми, отклонениями и делают выводы о возможности повторного использования подшипника [2].

При проверке осевого отклонения подшипник 5 освобождают от призмы 23 путем поворота рычага 10 верх. Затем устанавливают индикатор 27 до соприкосновения с торцевой частью наружной обоймы 28 подшипника 5, устанавливают нулевое значение индикатора, а затем наружное кольцо движением руки перемещают в направлении ножки индикатора. По величине отклонения стрелки индикатора определяют осевой зазор подшипника.

Рис. 5. Измерения биения в горизонтальной плоскости ведомого диска сцепления (А) и измерения эллипса шестерни (Б)

Результаты и обсуждение. На устройство для измерения отклонений параметров подшипников разработаны чертежи для изготовления и получен патент № 137925, от 05 февраля 2014 г., автор Табаков П.А.

1. При измерении радиального и осевого зазора в подшипниках проверяемый подшипник через внутреннее кольцо зажимают в трехкулачковом патроне специальным динамометрическим ключом с усилием 1,5Нм, чтоб не допустить деформацию внутреннего кольца подшипника. Усилие нажатия внешней обоймы подшипника на призму должно быть 35Н., на это значение должны быть оттарированы пружины [7].

2. Для измерения неравномерного износа дорожек качения колец и лункообразования на беговых дорожках шарикоподшипников [2] гайкой зажимаем пружину, при этом двухплечный рычаг с призмой приподнимается, освобождая внешнюю обойму подшипника. Дальше ставят индикатор до соприкосновения его наконечника с внешней обоймой подшипника. Рычагом опускаем устройство вниз до включения датчика сигналов. Зажимаем винтом с шариком на конце вал устройства, чтобы убрать зазор в подшипниках вращая ручку на 360 о производим проверку беговых дорожек по индикатору. При обнаружении выбоины и отпечатков (лунок) на беговых дорожках подшипник бракуется. Допускаемое отклонение проверяют согласно ГОСТ 24810-81.

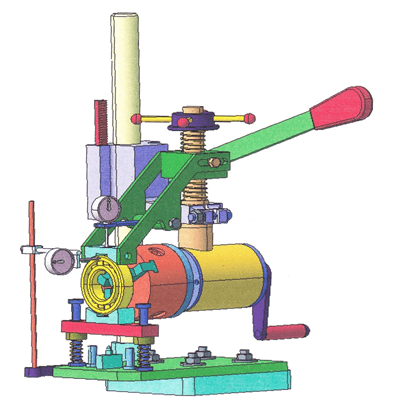

Рис. 6. 3D модель пробора

3. Для измерения осевого зазора в подшипниках [6] Индикатор устанавливают до соприкосновения наружной обоймы подшипника, после чего нулевое деление шкалы устанавливают против стрелки. Затем наружное кольцо усилием руки перемещают в направлении измерительного стержня индикатора и по стрелке индикатора определяют осевой зазор подшипника.

4. Для измерения эллипса деталей (шестерен, шкивов) [6] деталь после закрепления в патрон устройства сверху прижимают призмой, а индикатор устанавливают измерительным стержнем на призму, после чего нулевое деление шкалы индикатора устанавливают против стрелки. Вращая деталь с ручкой на 360о определяют эллипсность детали по индикатору.

5. Для измерения биения детали в горизонтальной плоскости его закрепляют в патроне, при этом рычаг и призма находится в приподнятом положении. К наружному диаметру проверяемой детали соприкасают индикатор с натягом на два оборота стрелки индикатора, после чего нулевое деление шкалы устанавливают против стрелки. Поворачивая деталь с рукояткой на 360о определяют биение детали в горизонтальной плоскости и полученные данные сравнивают с табличными данными технических условий на ремонт детали [2].

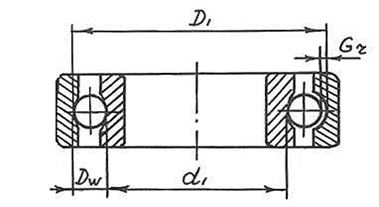

Рис. 7. Подшипник в разрезе

Начальный радиальный зазор определяется по формуле:

Gr = D1 – (2Dw + d1). (1)

где D1 – внутренний диаметр наружного кольца; d1 – наружный диаметр внутреннего кольца; Dw – диаметр тела качения.

Выводы

- Использование данного прибора позволяет измерять зазоры в подшипниках и размеры деталей быстро и с высокой точностью [6].

- Прибор прост в конструкции и универсален.

- Выполняет несколько операций, имеет небольшие габаритные размеры.

- Прост в изготовлении, имеет высокую надежность.

- Сокращает времени и трудозатрат на проведение контроля.

- Уменьшает себестоимость ремонтных работ, повторно используя старые детали.

- Улучшает качество ремонта увеличив ресурс отремонтированных узлов.

- Данное техническое решение относится к контрольно-измерительной технике, а именно к средствам проверки механического состояния деталей, в частности отклонений параметров деталей от допускаемых размеров, и может найти применения в сервисных центрах и ремонтных мастерских.

.png&w=640&q=75)