Введение

В настоящее время бетон является одним из наиболее массовых конструкционных материалов в строительстве. В то же время производство цемента служит основным источником выбросов углекислого газа в атмосферу при производстве строительных материалов.

Актуальность данной работы связана с возможностью уменьшения содержания, вяжущего в бетон

ных смесях при сохранении их прочностных характеристик и, как следствие, снижение углеродного следа в производстве цемента.

Одним из эффективных способов повышения прочности цементного камня является модифицирование состава бетонной смеси различными комплексными (органоминеральными) добавками. Важным требованием к состоянию минерального наполнителя стала его дисперсность, нормируемая размером полости между зернами цемента, заполненной либо воздухом, либо щелочным раствором.

Исследования влияния добавок кремнезёма на прочностные характеристики бетона явились темой многих научных работ [2-8, 11-15]. Первые упоминания микрокремнезёма в связи с бетоном связаны с именами Шарпа (James W. Sharp, 1944) и Бернхарда (C.J. Bernhard, 1952), и первые практические исследования начались уже в пятидесятые в Норвегии [13]. В России работы проводились Каприеловым С.С., Брыковым А.С., Батраковым В.А., Шейнфельдом А.В., Жигулевым Н.Ф., Закуражновым М.С., [3, 6, 7], широко известны работы Холланда (Terence C. Holland) [14, 15]. Интерес к использованию в бетонных смесях наполнителей высокой дисперсности и пуццоланической активностью объяснялся значительным улучшением прочностных и других технологических характеристик получаемого бетона: сульфатоустойчивости, снижением водоотделения и водопроницаемости, и др.

Однако высокая дисперсность добавок, обусловливающая их эффективность при затворении цементной пасты, привносит проблемы в процедуру промышленного использования этих ультрамелких порошков. В частности, сухой микрокремнезём сильно пылит, что значительно затрудняет работу с ним, его водная суспензия разделяется и следует решать проблему её стабилизации, по крайней мере, на несколько недель. В качестве стабилизатора суспензии применяли суперпластификатор С-3 и нитрилотриметиленфосфоновую кислоту [6, 7], соляную кислоту [3], однако исследователи, отмечая работу этих стабилизаторов, делали вывод о быстром снижении их эффективности из-за нейтрализации, обусловленной щелочной реакцией цементного теста.

Также высокая дисперсность провоцирует способность к слипанию, при этом образуются агрегаты и агломераты значительно большего размера, чем исходные частицы. И чем меньше размер частиц, тем более они склонны к слипанию из-за высокой поверхностной энергии и тем сложнее диспергировать агрегаты до исходных размеров частиц [9]. Тем не менее, чтобы обеспечить наибольшую эффективность МК, надо обеспечить минимально возможный размер его частиц.

Прежде считалось, что увеличение интенсивности перемешивания приводит к полному разрушению агрегатов, однако это не так и уплотненный МК, вводимый в бетонные смеси без специальной обработки, используется недостаточно эффективно, поскольку кластеры МК полностью не разрушены. Значительные силы взаимодействия (Ван-дер-Ваальса, электростатические) удерживают частицы вместе и простое перемешивание МК совместно с другими компонентами бетонной смеси, в соответствии с обычной технологией, оказывается недостаточным для того, чтобы исключить агломерацию. Такие агрегаты не разрушаются ни механическим воздействием, ни введением диспергирующих добавок [2].

Известно много различных способов измельчения твёрдых материалов, однако только ультразвук обеспечивает дисперсность менее 1 мкм [9]. Диспергирующее действие ультразвука обеспечивается кавитацией, возникающей в жидкости под воздействием звуковой волны. Она провоцирует возникновение газовых пузырьков, при схлопывании которых возникает ударная волна высокой энергии, которая и дробит твёрдый материал. Нами был использован ультразвуковой диспергатор УЗД1-1,0/22, производства ООО «Ультразвуковая техника» (СПб), с рабочей частотой 22±1,65 кГц и мощностью 1000±10 Вт.

Следовало также решить вопрос стабилизации суспензии МК. Следуя принципу согласования и принимая во внимание щелочную природу цементного теста, выбор был остановлен на тринатрийфосфате Na5Р3О10. Большое время жизни водной суспензии позволит вывести на рынок микрокремнезема еще один продукт, который упростит применение МК на бетоносмесительных установках [1].

Объекты и методы исследования

Для отработки методики использования микрокремнезёма в бетонной смеси были выбраны доступные на рынке отечественные материалы.

В ходе проведения испытаний изготавливалась бетонная смесь согласованного состава, проводилась оценка подвижности, сохранности по ГОСТ 10180-2012. Осуществлялось изготовление контрольных образцов-кубов 10*10*10 см для дальнейшей оценки прочности в проектном возрасте: 1, 3, 7 и 28 суток.

В лабораторных испытаниях использовались:

- Портландцемент ЦEM I 42.5 H производства ОАО «Серебрянский цементный завод».

- Песок для строительных работ, Мкр = 2,0 ООО «НерудПром», ГОСТ 8736-14.

- Щебень гранитный фр. 5-20, «ЛСР» карьер Кузнечное, ГОСТ 8267-93.

- Добавка ST3.1.

- Микрокремнезём МК-95, «Каменск-Уральский завод ферросплавов».

Микрокремнезём является побочным продуктом ферросплавного производства и представляет собой очень дисперсный лёгкий порошок с размером частиц порядка 0,1 мкм, что на два порядка меньше среднего размера зерна цемента. Это приводит к тому, что при смешивании бетонной смеси, модифицированной МК, каждая частичка цемента окружена значительным количеством (порядка 2-х миллионов, Холланд [14]) мельчайших частиц SiO2. В результате эти частички уплотняют цементный раствор, замещая собой часть щелочного раствора, что приводит к изменению различных характеристик образующегося цементного камня: у бетона растёт прочность и сульфатостойкость, падает водопроницаемость.

Таблица 1

Спецификация на микрокремнезём конденсированный МК, МКУ 95, ТУ 1789-016-50721130-2017 Производитель ООО «СУАЛ-Кремний-Урал»

|

Вещество |

Нормируемое содержание, % |

Фактическое содержание, % |

|---|---|---|

|

SiO2 |

min 94 % |

94,67 |

|

Fe2O3 |

max 1 % |

0,111 |

|

Al2O3 |

max 1 % |

0,170 |

|

CaO |

max 1 % |

0,507 |

|

Na2O and K2O |

max 2 % |

Na2O 0,82/ K2O 1,077 |

|

MgO |

max 0,5 % |

|

|

P2O5 |

max 0,1 % |

|

|

SO3 |

max 0.6 % |

|

|

С |

|

1,25 |

|

Cl |

|

0,042 |

|

SiC |

|

1,05 |

|

Si |

|

0,37 |

|

Влага |

max 3% |

0,48 |

|

Насыпная плотность |

200-300, 300-400, 400-600 kg/m3 |

|

|

рН |

|

6,9 |

|

Потери при прокаливании |

max 3 % |

1,06 |

|

Удельная поверхность |

min 15 м2/г |

24 м2/г |

|

>45 микрон |

max 0.5 % |

0.05 % |

На рынке представлен продукт как низкой плотности (130-430 кг/м3), так и уплотнённый (480-720 кг/м3). В наших исследованиях был использован именно уплотнённый МК.

Методика приготовления суспензии МК включала предварительное смешивание МК с водой до однородности в соотношении 1:1 с использованием лабораторной мешалки, затем обработку ультразвуком в течение 6 или 12 минут в зависимости от массы образца параллельно с активным перемешиванием, после чего отбирался образец на гранулометрические исследования, а оставшаяся суспензия использовалась на приготовление бетонной смеси, из которой заполнялись стандартные кубики (10*10*10 см) для испытания на прочность при сжатии.

Рис. 1. Лабораторная установка для приготовления суспензии МК

Рис. 1. Лабораторная установка для приготовления суспензии МК

Результаты и их обсуждение

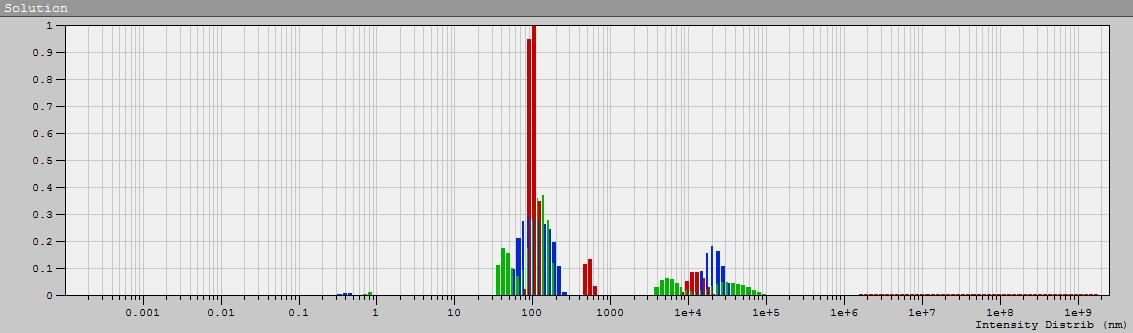

Из всех изученных образцов приведены результаты по трем, наиболее иллюстративным, отражающим степень и однородность измельчения агрегатов микрокремнезема.

Таблица 2

Режимы активации суспензии МК

|

№ |

Соотношение МК/Вода, % |

МК95, г |

ПАВ, % |

Время обработки, мин |

Гранулометрический состав, %/диаметр в нм |

Скорость мешалки, об/мин | ||

|

ниже 100 |

около 200 |

выше 5000 | ||||||

|

2А |

50/50 |

500 |

0,025 |

6 |

0,7 /12 |

47,0 /180 |

52,3 /12µ |

520 |

|

2А7 |

50/50 |

2000 |

0,025 |

12 |

4,3 /36,0 |

78,2 /208 |

18,5 /10µ |

1450 |

|

2А8 |

50/50 |

2000 |

0,025 |

12 |

2,5 /26,0 |

83,2 /200 |

15,2 /12µ |

1450 |

Гранулометрические измерения проводились в лаборатории ИТМО (СПб) на анализаторе размера частиц и дзета-потенциала Photocor Compact-Z. В каждой серии испытывалось по три образца.

Таблица 3

Гранулометрический состав образцов 2А

|

Номер пика |

Процентное содержание |

Средний гидродинамический радиус частиц, нм |

|---|---|---|

|

1 |

0,7 |

12,1 ± 8,8 |

|

2 |

47,0 |

180,0 ± 4,1 |

|

3 |

52,3 |

12000 ± 2156 |

Рис. 2. Гранулометрический анализ образцов 2А

Рис. 2. Гранулометрический анализ образцов 2А

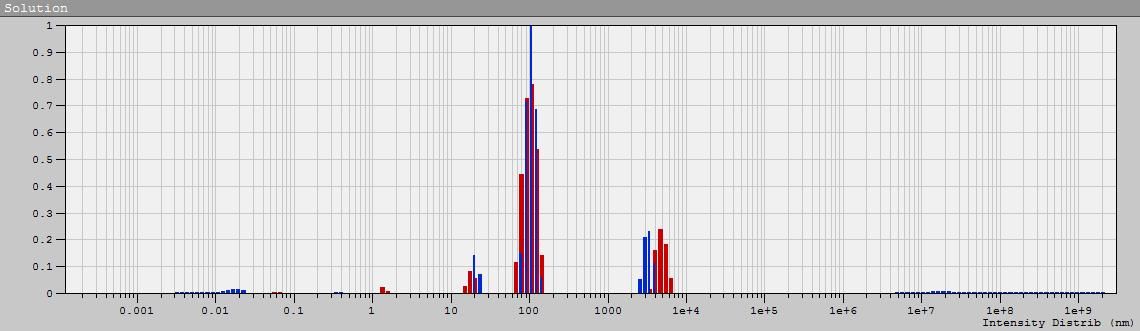

Рис. 3. Гранулометрический анализ образцов 2А7

Рис. 3. Гранулометрический анализ образцов 2А7

Анализ эффективности диспергирования образцов ожидаемо показал, что акустическое воздействие на агрегаты МК наиболее результативно на малых расстояниях от актуатора УЗ-генератора, то есть наиболее эффективным будут проточные схемы активирования первичной суспензии, когда каждый обрабатываемый объём находится на минимальном расстоянии от актуатора. В результате образцы суспензии массой 2 кг (2А7, 2А8) после обработки в течение 12 минут показали содержание около 80% частиц диаметром порядка 200 нм (табл. 3,4).

Таблица 4

Гранулометрический состав образцов 2А7

|

Номер пика |

Процентное содержание |

Средний гидродинамический радиус частиц, нм |

|---|---|---|

|

1 |

4,3 |

18,1 ± 8,8 |

|

2 |

78,2 |

104,4 ± 2,1 |

|

3 |

18,5 |

5333 ± 956 |

Таблица 5

Гранулометрический состав образцов 2А8

|

Номер пика |

Процентное содержание |

Средний гидродинамический радиус частиц, нм |

|---|---|---|

|

1 |

2,5 |

13,4 ± 9,3* |

|

2 |

83,2 |

100,2 ± 7,6 |

|

3 |

15,2 |

6269 ± 1051 |

*По результатам двух измерений

В дальнейших экспериментах изучалось влияние введение микрокремнезёма в виде активированной суспензии на прочностные свойства бетона, полученного на 9-литровом лабораторном миксере. В исследуемых составах 10% цемента замещалось на активированную водную суспензию МК-95.

Таблица 6

Составы бетонных смесей для исследования

|

Наименование бетонной смеси, материалов/ Расход |

Цемент, кг |

Песок, кг |

Щебень, кг |

Добавка, ST 4.3.1, кг |

Вода, л |

Суспензия МК95, кг |

|---|---|---|---|---|---|---|

|

В25 |

320 |

840 |

1010 |

2,56 (0,8%) |

195 |

– |

|

В25 |

288 |

840 |

1010 |

6,4 |

148 |

64 |

Цель испытаний: Определение прочности бетона на сжатие на соответствие ГОСТ 26633-12.

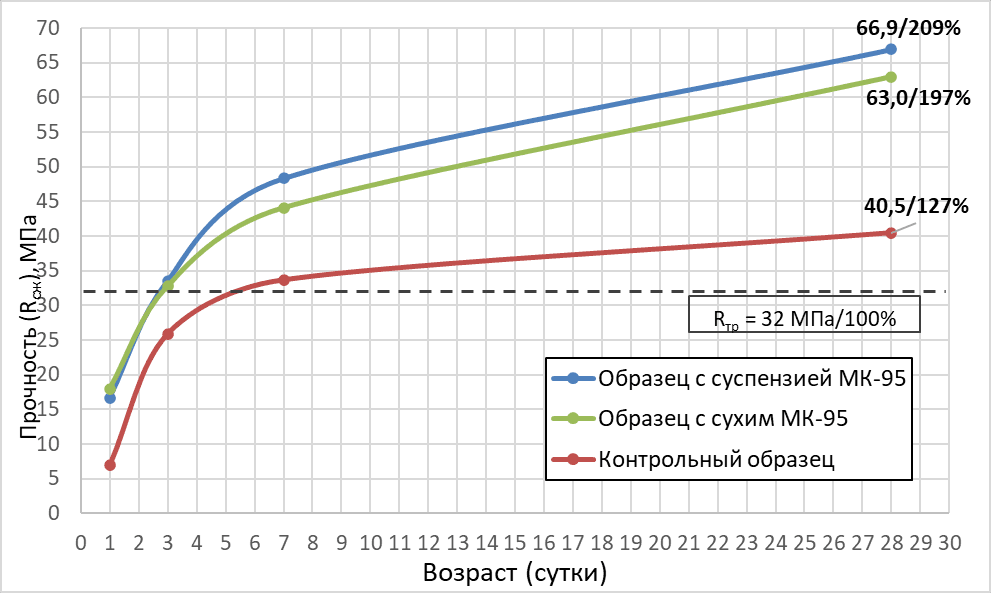

Результаты испытаний обработаны согласно ГОСТ 10180-2012, ГОСТ 18105-2010 и приведены в таблице и на рисунке (табл. 7 и рис. 4.).

Таблица 7

Результаты испытаний бетонных смесей с использованием суспензии МК-95

|

ЦЕМЕНТ: |

ООО «Серебрянский цементный завод» СЕМ I 42.5 H | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

№ состава |

№1 (контрольный) |

№2 (сухой МК-95) |

№3 (суспензия МК-95) | ||||||||||

|

№ |

Наименование |

ST 4.3.1/1 |

ST 4.3.1/1 МК-95: 10% от массы цемента |

ST 4.3.1/1 МК-95: 10% от массы цемента | |||||||||

|

1 |

Расход добавки, % |

0,8 |

2,0 |

2,0 | |||||||||

|

2 |

Расход цемента, кг |

320 |

288 |

288 | |||||||||

|

3 |

Расход песка, кг |

840 |

840 |

840 | |||||||||

|

4 |

Расход щебня фр. 5-20, кг |

1010 |

1010 |

1010 | |||||||||

|

5 |

Расход воды, кг |

195 |

169 |

148 | |||||||||

|

6 |

Расход МК-95 (микрокремнезём), кг |

- |

32 |

32 | |||||||||

|

7 |

ОК 15 минут, см |

20 |

21 | ||||||||||

|

8 |

ОК 1,5 часа, см |

19 |

19 | ||||||||||

|

9 |

P, кг/м3 |

2381 | |||||||||||

|

10 |

Возраст в сутках |

1 |

3 |

7 |

28 |

1 |

3 |

7 |

28 |

1 |

3 |

7 |

28 |

|

11 |

Rтр=32 МПа |

6,9 |

25,9 |

33,7 |

40,5 |

18,0 |

32,8 |

44,1 |

63,0 |

16,7 |

33,5 |

48,3 |

66,9 |

|

12 |

Прочность от требуемой, % |

22 |

81 |

105 |

127 |

56 |

103 |

138 |

197 |

52 |

105 |

151 |

209 |

|

13 |

Соответствие классу бетона |

В30 |

В45 |

В5 | |||||||||

Рис. 4. Динамика набора прочности бетонных смесей в зависимости от агрегатного состояния добавки микрокремнезёма

Заключение

Проведённые исследования показали значимую зависимость разрушения агрегатов МК в водной фазе от времени ультразвуковой обработки в сочетании с активным перемешиванием. Присутствие стабилизатора суспензии в виде тринатрийфосфата обеспечило жизнеспособность составов не менее 6-и месяцев. По результатам испытаний контрольный образец имеет предел прочности при сжатии в проектном возрасте 37,0 МПа, наилучший результат с применением суспензии МК-95 показал состав №2А (с заменой 10% цемента суспензией МК) – 66,9 МПа в лабораторных условиях. При использовании сухого порошка МК незначительное снижение прочности на сжатие по сравнению с активированной суспензией не компенсирует существенных сложностей работы с мелкодисперсным порошком, склонным к налипанию на оборудование при производстве товарного бетона.

Авторы выражают благодарность Денису Колчанову (ИТМО, СПб) за проведение гранулометрических исследований.

.png&w=640&q=75)