Магистральный конвейер и группа вспомогательных перегрузочных устройств составляют комплекс, используемый для обеспечения рудой обогатительную фабрику, при этом согласованность механизмов и непрерывность подачи является одной из актуальных задач.

Актуальность исследования определяется необходимостью создания систем надежного управления многодвигательным электроприводом ленточного конвейера для транспортировки рудного материала. Магистральный конвейер относится к не резервируемым системам, поэтому обеспечение бесперебойной работы в пусковых режимах и при продолжительной работе при доставке рудного материала, должно сопровождаться снижением динамических нагрузок и подавлением упругих колебаний.

1 – головной барабан; 2 – многодвигательный электропривод; 3 – став конвейера и роликоопоры конвейера; 4 – лента конвейерная; 5 – загрузочное устройство; 6 – натяжной барабан; 7 – натяжное устройство

Рис. 1. Основные элементы конструкции ленточных конвейеров

В этой связи использование методов математического представления и анализа, описывающих многодвигательную систему магистрального конвейера с использованием асинхронных двигателей с короткозамкнутым ротором и сложной механической структурой, при учете негативных факторов, возникающих при пуске и движении с разгрузкой материала, является актуальной.

Механическая часть конвейеров представляет собой достаточно сложную систему с распределенными по длине конвейера параметрами: массой перемещаемого груза, массой и упругостью тягового органа, усилием статического сопротивления. Присутствие упругого элемента в виде резинотросовой ленты определяет степень увеличения динамических нагрузок, что при неблагоприятных условиях таких как запыленность доменных цехов, повышенная влажность или присутствие такого эффекта как науглероживание приводных барабанов, приводит к пробуксовке и нестабильной работе агрегата.

На данный момент наиболее распространенным типом электропривода механизмов непрерывного транспорта является нерегулируемый или регулируемый при помощи многоступенчатого реостата привод переменного тока на основе асинхронных двигателей. Основными недостатками существующих систем электропривода (ЭП) являются:

- большое количество коммутационной аппаратуры для рассматриваемого типа составляет до 18 пусковых ступеней;

- потеря электроэнергии при поддержании жесткости характеристик с использованием добавочных сопротивлений;

- возникновение динамических нагрузок и невозможность их подавления при выгрузке материала на ленту и разгрузке в приемный бункер.

Для обеспечения высокого качества регулирования скорости двигателей и соответственно ленты в избегании пробуксовки и поддержания жесткости 350 механических характеристик, в том числе в области низких скоростей при наладке, необходимо иметь возможность непосредственного управления скоростью и моментом электродвигателя. Одним из способов, удовлетворяющим этим требованиям, является векторное управление электроприводом переменного тока с асинхронным двигателем. Такое управление используется в ЭП, в состав которых входят автономные инверторы напряжения с широтно-импульсной модуляцией (АИН ШИМ), которое позволяет использование многокаскадного включения асинхронных двигателей.

В связи с нарастающим внедрением современных способов управления ЭП переменного тока, представляется актуальным построение эффективной системы регулирования для механизма транспортировки сыпучих материалов, которая учитывает особенности его работы. Поэтому разработка математической модели электромеханической системы (ЭМС) электропривода механизма ленточного конвейера и исследования, направленные на разработку и совершенствование систем электропривода, являются актуальной задачей, так как предполагают повышение энергоэффективности и увеличение надежности работы механизма.

Идея работы заключается в создании системы управления многодвигательным электроприводом конвейера, в состав которой включены корректирующие устройства, что позволяет минимизировать воздействие негативных факторов в электромеханической системе.

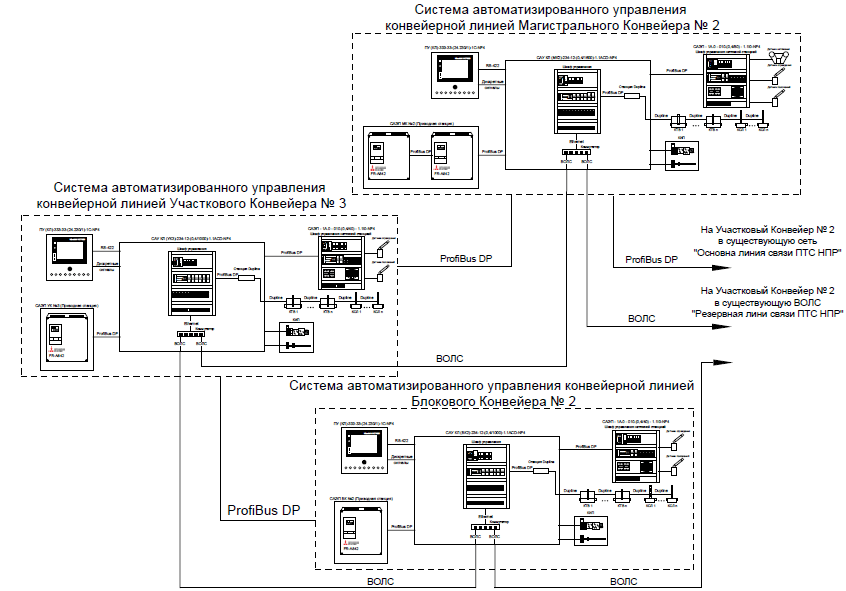

При разработке автоматизированной системы управления многодвигательным электроприводом магистрального конвейера подземного рудника учитывались:

- Интеграция с существующей системой автоматизированного управления конвейерной линией (САУКЛ).

- Размещение систем автоматики в контейнере с системой поддержания микроклимата.

- Внедрение современных схем управления электроприводом.

- Построение АСУ согласно архитектуре РСУ.

- Использование промышленной говорящей связи по длине конвейера для сигнализации.

Рис. 2. Структурная схема взаимодействия устройств системы

В целях безопасной, безаварийной работы конвейерного оборудования и системы управления многодвигательным электроприводом магистрального конвейера подземного рудника были предусмотрены технологические защиты и блокировки, безотказная работа которых позволит избежать не только возникновение аварийных ситуаций, но и травмирование персонала подземного рудника.

Структурная схема взаимодействия устройств системы представлена на рис. 2.

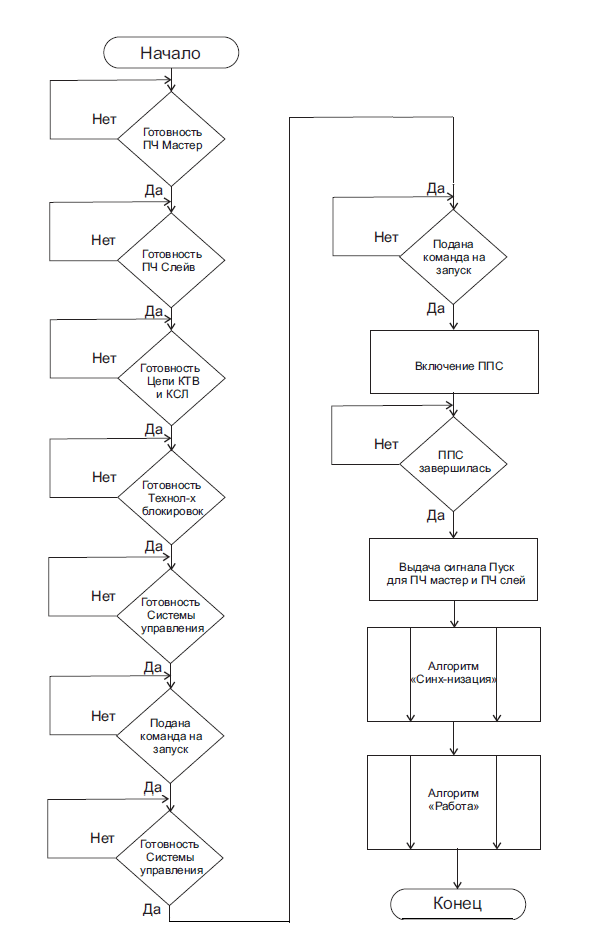

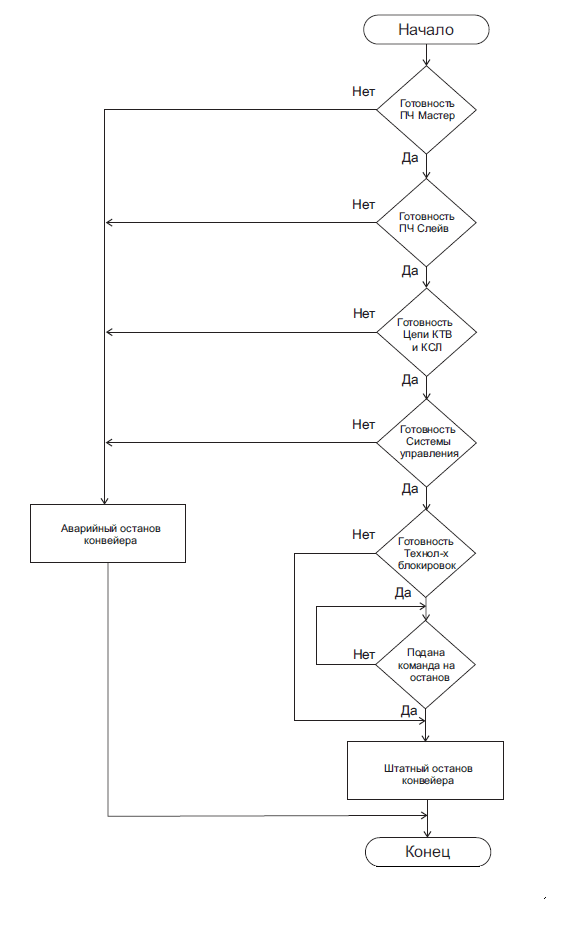

Алгоритм запуска, работы и синхронизации системы автоматического управления многодвигательным электроприводом магистрального конвейера для подачи руды рудника (далее – САУ МЭМК).

Одним из важных этапов работы является разработка алгоритмов запуска, работы и синхронизации САУ МЭМК системы управления многодвигательным электроприводом магистрального конвейера подземного рудника.

От этого напрямую зависит работоспособность системы, ее надежность, безопасная, безаварийная и экономичная работа.

При разработке алгоритма необходимо исключить работу многодвигательных систем в ненормальных режимах, в том числе перегруз одного или нескольких двигателей и переход в генераторный режим. Последний случай наиболее опасен значительными перегрузками двигателей, которые будут нести двойную нагрузку. В этой связи необходимо особое внимание уделить электрическим защитам и блокировкам.

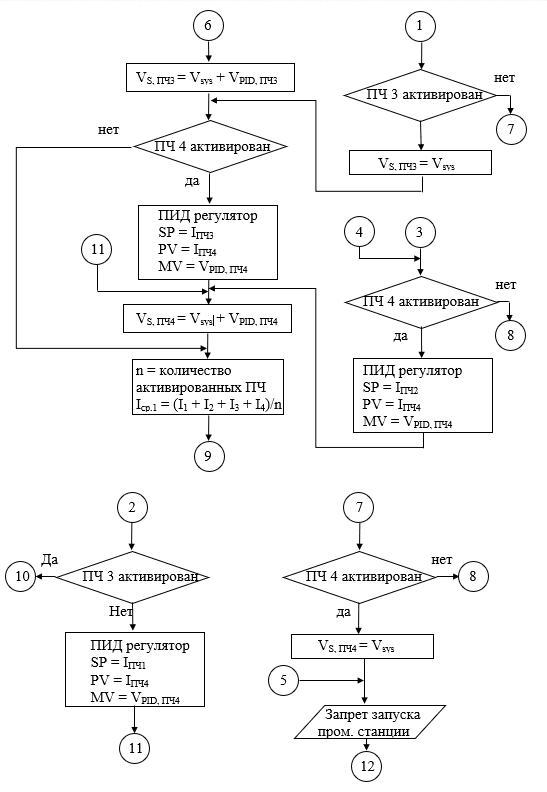

Синхронизацию многодвигательных систем переменного тока можно выполнить несколькими способами:

- Синхронизация по частоте вращения каждого двигателя с устройством обратной связи на валу каждого двигателя;

- Синхронизация по току/моменту, возникающему в обмотках статора либо моменту, развиваемому на валу каждого электродвигателя с обратной связью по току;

- Синхронизация асинхронных электрических машин с фазным ротором с включением в схему ротора общего реостата.

Алгоритмы запуска, работы и синхронизации САУ МЭМК приведены на рис. 3, 4, 5 и 6.

Перед запуском конвейера машинист магистрального конвейера должен убедиться в отсутствии аварийных сигналов.

В меню управления отображаются активированные привода, можно выбрать запуск только одной из станций - отдельно головную или отдельно промежуточную станцию. Данная опция запуска, как и деактивация одного или нескольких приводов, предусмотрена для ремонтного режима. Выбор приводов, которые запускаются в работу, выбирается при остановленном конвейер, после запуска этого сделать нельзя.

После нажатия кнопки «Старт» происходит запуск предпусковой сигнализации, после её окончания происходит запуск маслонасосов и вентиляторов охлаждения масла редукторов головной станции. Если запуск маслонасосов и вентиляторов прошёл успешно, подаётся сигнал запуска приводов головной и промежуточной станции.

Если активированы все 4 привода головной станции, то скорость, заданная для конвейера, передаётся ПЧ 1, его скорость с поправкой после ПИД регуляторов передается приводам 2 и 3. Скорость привода 3 с поправкой после ПИД регуляторов передается приводу 4. (привода 1 и 2 находятся на одном валу, привода 3 и 4 находятся на одном валу).

Если привод 1 деактивирован, то скорость конвейера передаётся приводу 2, его скорость с поправкой после ПИД регулятора передаётся приводу 3, скорость привода 3 передаётся с поправкой после ПИД регулятора приводу 4.

При деактивации привода 3 скорость приводу 4 передаётся от первого, или второго ПЧ, если первый деактивирован.

Если деактивированы ПЧ 1 и 2, то скорость конвейера передаётся ПЧ 3, а его скорость с поправкой после ПИД регулятора передаётся приводу 4.

После запуска постоянно происходит подсчёт средней нагрузки головной станции, данный показатель сравнивается в ПИД регуляторе со средней нагрузкой промежуточной станции. ПИД регулятор приводных станций даёт поправку скорости для промежуточной станции.

Если активированы все 4 привода промежуточной станции, то скорость, заданная промежуточной станции, передаётся ПЧ 7, его скорость с поправкой после ПИД регуляторов передается приводам 8 и 5. Скорость привода 5 с поправкой после ПИД регуляторов передается приводу 6. (привода 5 и 6 находятся на одном валу, привода 7 и 8 находятся на одном валу).

Если привод 7 деактивирован, то скорость конвейера передаётся приводу 8, его скорость с поправкой после ПИД регулятора передаётся приводу 5, скорость привода 5 передаётся с поправкой после ПИД регулятора приводу 6.

При деактивации привода 5 скорость приводу 6 передаётся от седьмого, или восьмого ПЧ, если седьмой деактивирован.

Если деактивированы ПЧ 7 и 8, то скорость промежуточной станции передаётся ПЧ 5, а его скорость с поправкой после ПИД регулятора передаётся приводу 6.

Рис. 3. Алгоритм запуска САУ МЭМК

Рис. 4. Алгоритм работы САУ МЭМК

Рис. 5. Алгоритм синхронизации САУ МЭМК (начало)

Рис. 6. Алгоритм синхронизации САУ МЭМК (продолжение)

Алгоритмы запуска, работы и синхронизации САУ МЭМК отвечают за правильную работу и срабатывания защит. Перед запуском конвейера машинист магистрального конвейера должен убедиться в отсутствии аварийных сигналов. В меню управления отображаются активированные привода, можно выбрать запуск только одной из станций – отдельно головную или отдельно промежуточную станцию. Данная опция запуска, как и деактивация одного или нескольких приводов, предусмотрена для ремонтного режима. Выбор приводов, которые запускаются в работу, выбирается при остановленном конвейер, после запуска этого сделать нельзя.

В результате, после внедрения САУ МЭМК на подземном руднике были решены следующие задачи:

- Увеличена производительность рудника с 800 т/ч до 1200 т/ч;

- Уменьшено плечо откатки руды самоходной техникой, работающей на дизельном топливе, у которой выше удельные затраты на доставку руды;

- Улучшена вентиляция на подземном руднике в связи с сокращением самоходной техники, работающей на дизельном топливе;

- Значительно уменьшилось число отказов и аварийных остановок в работе автоматизированной системы управления много приводным магистральным конвейером.

Как результат, на подземном руднике снизилась себестоимость и увеличилась производительность добычи руды. Уменьшилось количество обслуживающего персонала, за счет сокращения самоходной техники и не пришлось увеличивать технологический персонал на обслуживание конвейера, так как произошло удлинение магистрального конвейера.

В целом подземный рудник стал справляться с плановыми показателями, работает ритмично и экономично. Следует отметить профессионализм руководящего состава рудника и их приверженность к изменениям в технологии и схеме доставки руды.

Учитывая, что добыча полезных ископаемых подземным способом требует постоянного продвижения горных выработок по мере проходки, в будущем необходимы будут иные решения по схеме доставки руды и выдачи вскрышных пород.

.png&w=640&q=75)