Цифровой двойник – это виртуальная копия технического объекта (например, нефтяной скважины, нефтеперерабатывающего завода и т.д.), достоверно воспроизводящая и задающая состояние оригинала и все процессы, происходящие в нем, в режиме реального времени. Это краеугольный элемент современной системы управления объектом: с его помощью собранные данные превращаются в цифровую нефть и начинают помогать выбирать и рассчитывать оптимальный режим работы и уровень загрузки, прогнозировать и ставить виртуальные эксперименты с минимальными рисками для самого объекта и для бизнеса, отслеживать и прогнозировать изменение состояния объекта с течением его жизненного цикла.

Термин «близнец», или «двойник», представляется наиболее удачным с учетом двойственности реального и виртуального пространства. Майкл Гривз, в настоящее время исполнительный директор Флоридского технологического института, начал использовать термин «цифровой двойник» – digital twin с 2002 года, когда он, работая над одним из проектов в инженерном колледже Мичиганского университета, услышал это выражение от своего коллеги из НАСА Джона Виккерса [1].

Одна из ключевых задач, успешно решаемых при помощи цифрового двойника – это выбор оптимальной концепции нефтедобычи, при которой проект принесет максимальную прибыль в течение своего жизненного цикла. Например, при шельфовой добыче крайне важно найти компромисс между местоположением и количеством скважин, которые вы планируете запустить, а также между различными вариантами системы подводной добычи и типом надводного сооружения, которое вы установили.

Цифровые технологии усиливают трансформацию экономики в сторону сервитизации, интегрируя продукты и услуги, прокладывая путь для системы сервисов продуктов [2].

Кроме того, внедрение цифровых двойников на различных производствах определяется временными параметрами, поэтапно определяющими интенсивность их развития. Так, в статье «Концепция цифровых двойников как современная тенденция цифровой экономики» [3].

Майкл Гривс выделил такие типы цифровых двойников, как:

- Прототип (DTP). Данный тип содержит информационные наборы, необходимые для описания и создания физической версии, которая дублирует виртуальную версию.

- Экземпляр (DTI). Такой тип цифрового двойника описывает конкретный соответствующий физический продукт, с которым отдельный цифровой двойник остается связанным на протяжении всего срока службы этого физического продукта.

- Агрегатор (DTE), его можно использовать для тестирования взаимодействия программных компонентов или моделирования сценариев для управления программными компонентами и записи результатов [4] Таким образом, этапы разработки цифровых двойников осуществляются «по горизонтали» (начиная с прототипа, заканчивая – агрегатором) (рис. 1).

Рис. 1. Развитие цифровых двойников по горизонтали [4]

Цифровые двойники в нефтяной промышленности используются на всех этапах: от геологоразведки и добычи до нефтепереработки и трубопроводов.

С помощью цифровых двойников, которые позволяют получить и проанализировать информацию о работоспособности оборудования и систем при помощи Интернета вещей, рассчитывающих вероятность износа или выхода из строя оборудования, персонал может быстрее принимать меры для предотвращения критической ситуации. Также двойники используются при подборе оптимального режима работы, увеличивая при этом объемы добычи и нефтепереработки [5].

В настоящее время технология «цифровой двойник» в основном находит применение для создания цифровых моделей поверхностных (морских, донных) сооружений, таких как морские платформы, установки подготовки нефти и газа, нефтеперерабатывающие заводы. Сложнее обстоят дела с созданием цифровых двойников скважин и месторождений, т.е. по двум оставшимся составляющим интегрированной модели (ГОСТ 56450-2015). Скважина при моделировании представляется в виде упрощенной типовой модели (одномерной или двумерной кило- или мегамодели). В моделировании месторождений наиболее продвинулась компания Saudi Aramco, которая первой в мире закончила в 2012 г. создание гигамодели уникального месторождения Гхавар, а в 2014 г. – терамодели нефтегазоносной провинции Арабского (Персидского) залива с применением суперкомпьютера (32-я позиция в TOP 500, ноябрь 2018 г., Shaheen II – Cray XC40, Xeon E5-2698v3 16C 2.3GHz, Aries interconnect) [6].

Цифровой двойник морской платформы

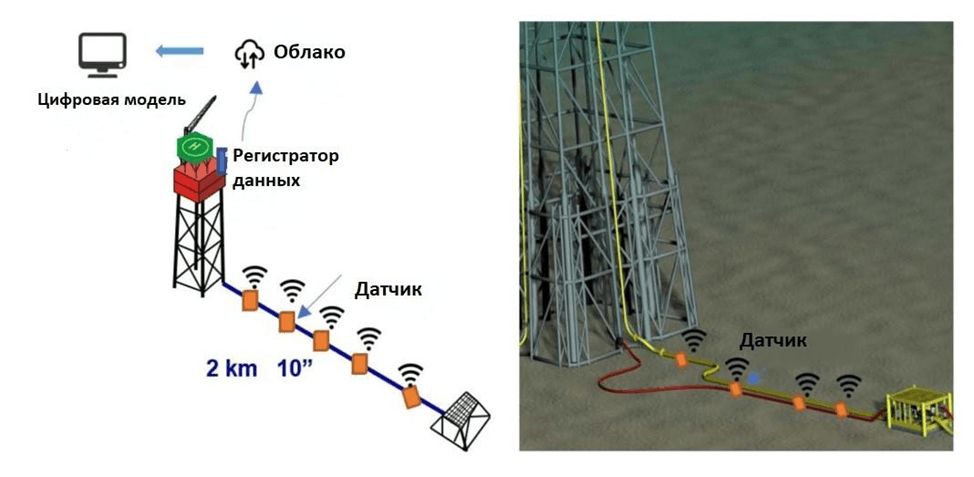

Технология нефтегазового интернета вещей (PIoT), применяется для непрерывного сбора данных в режиме реального времени с датчиков морской платформы и играет роль информационно-коммуникационного моста между морской платформой, представляющей собой физический объект, и ее цифровой моделью (рис. 2).

Рис. 2. Цифровой двойник морской платформы [7]

По мнению многих специалистов, технология создания цифрового двойника является инструментом обслуживания по фактическому состоянию объекта, который дает возможность сымитировать множество вариантов полных и частичных сбоев, амортизацию работающих механизмов и деталей, функционирование устройства с учетом различных режимов, а также влияние окружающей среды [7].

Конструкция подъемника с четырьмя кранами Quad Lift была разработана для подъема сверхтяжелых морских конструкций с использованием двухкрановых судов для перевозки тяжеловесных грузов с использованием динамического позиционирования для сохранения положения (рис. 3). Создание Quad Lift позволило значительно увеличить грузоподъемность – до 30000 т. Сверхтяжелые подъемники подобного типа никогда ранее не сооружались. Благодаря технологии создания цифрового двойника удалось построить в 2018 году реальную конструкцию Quad Lift с четырьмя кранами. Соединение двухподъемных крановых судов с поднятым объектом означает, что все действия, выполняемые одним подъемным краном, влияют не только на поднятый объект, но и на второе подъемное крановое судно. Это требует создания сложно связанной системы, которая включает в себя подсистемы динамического позиционирования, остойчивости, операций с балластом и с четырьмя кранами. Были найдены решения по разработке и отладке процедуры установки сложной системы, протокола связи, инструмента информирования о ситуации оператора и безопасного сценария «что, если». Для принятия своевременных решений информация о ситуационной ориентации двух судов требуется обоим экипажам, поэтому была разработана система мониторинга и контроля текущей ситуации «Quad-Control» о состоянии динамического позиционирования, подъема и балласта обоих судов. Система «Quad-Control» предоставляет двум экипажам мгновенную и четкую информацию для принятия решений, повышения безопасности и контроля работы [8, 9].

Рис. 3. Цифровой двойник Quad Lift (подъемника с четырьмя кранами) производства «Thialf and Balder» (слева) и Quad Lift на шельфе (справа) [8, 9]

Цифровой двойник трубопровода

При проектировании подводных трубопроводов была использована облачная платформа «Цифровой двойник месторождения» [10]. Облачная технология детального проектирования подводного трубопровода и подводных сооружений позволила сэкономить значительное количество расчетных часов, в том числе за счет уменьшения человеческой ошибки. Все стандартные расчеты проектирования трубопроводов и подводных сооружений (расчет толщины стенки, анализ устойчивости на дне, пролета, расширения конца трубы и выпуклости трубопровода) были выполнены через веб-графический пользовательский интерфейс – GUI (рис. 4). Облачная платформа «Цифровой двойник месторождения», используемая при автоматизации проектирования, значительно снижает общую стоимость проекта, автоматически генерирует отчетную документацию.

Рис. 4. Расстановка сенсоров и передача больших геоданных для цифрового двойника подводного трубопровода [10]

В качестве преимуществ цифровых двойников можно выделить следующие: снижение эксплуатационных расходов; оценка текущих и будущих возможностей системы в течение ее жизненного цикла; раннее выявление недостатков производительности системы путем моделирования результатов еще до разработки физических процессов и продуктов; оптимизация работоспособности, технологичности и устойчивости и непрерывное уточнение конструкций и моделей с помощью информации, полученной в реальном времени. К недостаткам технологии цифровых двойников нефтегазовых объектов следует отнести то, что создание цифровых двойников требует целенаправленной и многофункциональной команды, включая специалистов в области методов и технологий искусственного интеллекта, а также использования суперкомпьютерных технологий и систем сбора, хранения и передачи больших геоданных [11, 12].

ЗАКЛЮЧЕНИЕ

Применение технологии цифрового двойника существенно улучшает управление нефтегазовыми объектами (УКПН, УКПГ, нефтепровод, газопровод, морская платформа, подводный добычной комплекс, скважина), в частности предоставляет такие возможности, как восстановление истории строительства и модернизации нефтегазового сооружения и прогнозирование повышения эффективности его эксплуатации для поддержки оперативных решений, оценок и планирования, что может привести к значительному сокращению издержек на технологические операции и простои; постоянная оценка состояния нефтегазового объекта в режиме реального времени с использованием аналитических данных для исправления ошибочных или дополнения отсутствующих данных измерений и применение не требующих обслуживания «виртуальных сенсоров», предоставляющих информацию для компонентов нефтегазового сооружения, что значительно сокращает затраты на использование физической аппаратуры (которая требует обслуживания).

.png&w=640&q=75)