Проведено сравнение двух вариантов постановки граничного условия: гауссово распределение мощности лазера по поверхности, и супергауссово распределение.

Лазерное излучение имеет высокую энергетическую плотность. Явление повышения с температурой поглощения энергии лазера материалом привело к использованию лазера в качестве источника тепловой энергии для сварки. Для углекислотного лазера (лазера на углекислом газе), поглощение излучения углеродной сталью составляет 4% при комнатной температуре, 30% при температуре плавления, и достигает 90% при температуре испарения.

Для всех видов лазерной сварки вне зависимости от типа используемого лазера, тепловая энергия поглощается верхним слоем материала толщиной в несколько нанометров. При достаточной интенсивности излучения происходит испарение материала, приводящее к сквозному проплавлению и образованию в изделии углубления, наполненного расплавленным металлом. Лазерный луч отражается и рассеивается в этом углублении, повышая поглощение энергии. По мере продвижения лазерного луча по поверхности детали расплавленный металл заполняет углубления и образует валик сварного шва.

Лазерная сварка, по сравнению с MIG – сваркой (Metal Inert Gas, то есть, дуговая сварка в защитной среде инертного газа), и TIG – сваркой (Tungsten Inert Gas - дуговая сварка неплавящимся электродом в защитной атмосфере инертного газа), имеет ряд преимуществ: узкую область теплового воздействия, низкую деформация изделия, высокая эффективность, большую гибкость процесса и высокие качество и точность сварного шва.

Сущность процесса лазерной сварки состоит в фокусировке лазерного излучения в пучок маленького сечения, попадающий на свариваемые детали, где излучение частично проникает внутрь материала, локально нагревает и расплавляет металл, образуя сварной шов.

При изучении и анализе процесса лазерной сварки модель источника тепловой энергии обычно основана на гауссовом распределении [1, 2, 3], при этом формула (1) распределения плотности мощности:

(1)

(1)

где P - мощность лазера, R – радиус лазерного пятна.

При моделировании распределение плотности мощности лазерного излучения на поверхности изделия может быть более точно представлено с помощью супергауссова распределения. При этом формула (2) распределения плотности мощности:

(2)

(2)

где P – мощность лазера, R – радиус лазерного пятна, 3 – множитель супергауссовой функции.

Для сравнения точности вариантов постановки граничного условия сравниваются суммарные показатели плотности мощности, попадающие в радиус лазерного пятна. Для этого проинтегрируем данные функции в промежутке от –R до R, и сравним полученные результаты.

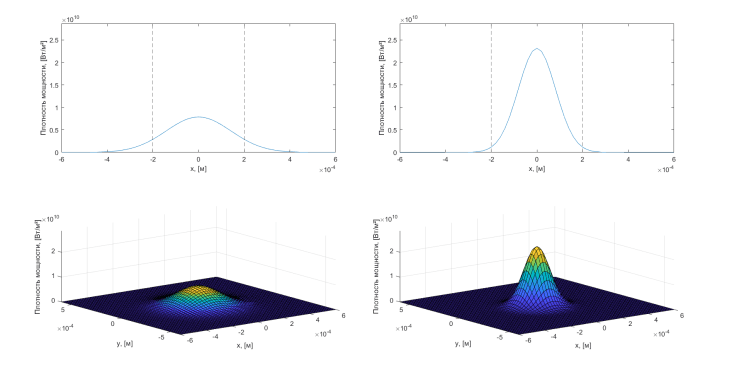

Для решения поставленной задачи была написана компьютерная программа. При диаметре лазерной точки равном 400 микрометров и полной мощности лазера равной 1000 Вт были получены графики распределений (рис.).

Рис. Сравнение гауссова (слева), и супергауссова (справа) распределений плотности мощности

На рисунке пунктирные линии указывают на границы заданного радиуса лазерного пятна. Как видно, при использовании гауссова распределения, большое количество мощности попадает за пределы заданной области.

Расчеты показывают, что при использовании гауссова распределения плотности мощности лазерного излучения, лишь 71% исходной мощности попадает в промежуток от -200 до 200 мкм. При использовании же супергауссова распределения, в заданном промежутке находится 97.16% от полной мощности лазера.

Все расчеты были произведены в программе MATLAB R2020b на персональном компьютере под управлением ОС Windows с 8Гб оперативной памяти и центральным процессором AMD Ryzen™ 5 3500U@2.1GHz.

Представлен вариант математического описания плотности мощности лазерного излучения, предназначенный для постановки граничного условия при симуляции лазерной сварки. Представленный метод использует супергауссово распределение вместо часто используемого для этой цели гауссова распределения. Супергауссово распределение лучше отражает физику процесса, уже используется исследователями для проведения предиктивного анализа [4], и соответствует данным, полученным эмпирическим путем [5].

.png&w=640&q=75)