Отечественный и зарубежный опыт показывает, что качество, точность, производительность и себестоимость изготовления изделий зависит от свойств применяемого режущего инструмента. Даже при использовании прогрессивного станочного оборудования с ЧПУ невозможно достичь высоких технико-экономических показателей процесса механической обработки без качественного режущего инструмента. Разнообразные условия его эксплуатации вызывают множество видов повреждений и отказов технологической системы, а скорости изнашивания инструмента значительно выше, чем скорости изнашивания деталей и узлов станков. Поэтому работоспособность технологической системы в целом в первую очередь зависит именно от качества применяемого инструмента. В металлообрабатывающей промышленности > 65% от общего количества брака выпускаемых деталей вызвано недостаточным качеством инструмента. При этом расходы на металлообрабатывающий инструмент могут доходить до 45 % от общих затрат на механическую обработку деталей. Роль режущего инструмента еще больше возрастает на операциях механической обработки, характеризующихся повышенными теплосиловыми нагрузками, а именно: при высокоскоростном резании, обработке деталей из закаленных, коррозионностойких, жаропрочных сталей и сплавов, а также различных композиционных материалов.

Анализ методов прогнозирования стойкости представленных в работах авторов [1-6] позволяет выделить 3-и основные группы в зависимости от этапа производственного процесса:

1. Методы прогнозирования стойкости на этапе проектирования

- способ, основанный параметрической взаимосвязи геометрических характеристик инструмента и физико-механических характеристик инструментального материала от заданных ограничений системы СПИД.

- компиляционный метод,

- аналоговый метод.

способы, основанные на моделировании инструмента.

2. Методы прогнозирования стойкости на этапе изготовления инструмента:

- способ, основанный на контроле фактических параметров режущего клина в процессе изготовления,

- способы, основанные на моделировании процесса изготовления по УП.

3. Методы прогнозирования стойкости на этапе использования

- способы, основанные на измерении некоторых характеристик процесса резания,

- способы, основанные на математических моделях изнашивания режущих инструментов,

- способы, основанные на связи стойкости инструмента с каким-либо физическим свойством инструментального материала, количественные характеристики которого могут быть измерены без проведения процесса резания.

Обеспечение качества инструмента на стадии проектирования основано на взаимосвязи стойкости металлорежущего инструмент с параметрами инструментального и обрабатываемого материала, геометрией режущего клина, свойствами износостойкого покрытия и параметрами технологического процесса: применяемое оборудование, состояние обрабатываемого материала, СТО и др.

Рассмотрим 1-й этап процесса и 1-ю группу методов применительно к обеспечению стойкости твердосплавной концевой фрезы.

Алгоритм влияния выбора параметров фрез представлен на рис. 1. Все параметрические зависимости для реализации оптимизационного алгоритма представлены в научных работах [1-7].

Рис. 1 Алгоритм выбора параметров фрезы

Таблица 1

|

№ п/п |

Параметры выбора |

Значение параметра |

Примечание |

|

1. |

Обрабатываемый материал |

Титановый сплав ВТ23 |

Класс: Титановый деформируемый сплав σв- 1450-1600 МПа |

|

1.1. |

Режущий материал |

Твердый сплав марки А04 |

Ультрамелкозернистый твердый сплав группы ВК производства АО «КЗТС» |

|

2. |

Применяемое оборудование |

DMU85-FD |

5-осевой фрезерный станок с ЧПУ |

|

3. |

Применяемая оснастка для установки инструмента |

HSK-A100-EMC32-110 |

Силовой фрезерный патрон с конусом HSK 100. |

|

4. |

Наличие охлаждения зоны резания |

Да |

Внешний полив под давлением, ECOCOOL SOLUBLE 20 -20 – универсальная смазочно-охлаждающая жидкость |

|

5. |

Применяемая оснастка для закрепления заготовки |

Тиски станочные HEAV-200 |

Тиски станочные с ручным приводом, удлинённые, прецизионной точности. Шириной губок 100-320 мм. |

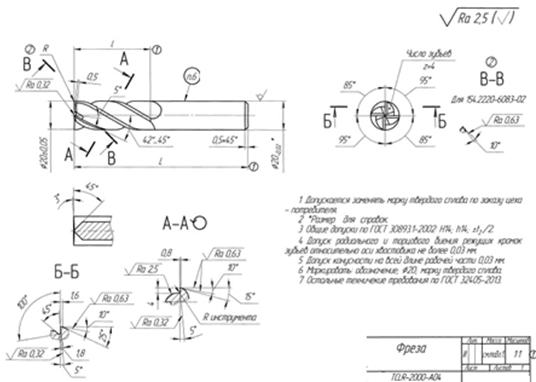

Результат реализации алгоритма влияния технологически параметров процесса согласно таблице 1 представлен на рис. 2

Рис. 2 Чертеж концевой фрезы – результатам работы алгоритма

Результаты проведенных испытаний, представленные в работе [8], показывают обеспечение заданных параметров стойкости спроектированной конструкции фрезы на уровне мировых аналогов.

Выводы

- Все параметрические зависимости для реализации оптимизационного алгоритма представлены научной литературе.

- Результаты проведенных испытаний подтверждают эффективность выбранных конструктивных решений и видов покрытий, как путей обеспечения заданной стойкости твердосплавной фрез (рис. 2) из сплава А04.

- В условиях экономической постановки вопроса одним из основных методов повышения стойкости инструмента принимается нанесение комбинированных износостойких покрытий.

- Необходимо проведение дополнительных исследований в части распространения алгоритма на другие виды инструмента и группы материалов

.

.png&w=640&q=75)