Введение. В современной индустрии, где автоматизация и технологические инновации играют важнейшую роль, станки с числовым программным управлением (ЧПУ) представляют собой неотъемлемую часть производственного процесса. Эти устройства, способные выполнять разнообразные операции с высокой точностью и скоростью, стали краеугольным камнем в множестве отраслей, от металлообработки и деревообработки до производства электроники и медицинских изделий. Управление ими осуществляется с помощью компьютерных программ, что позволяет добиться высокой гибкости и эффективности производства [1].

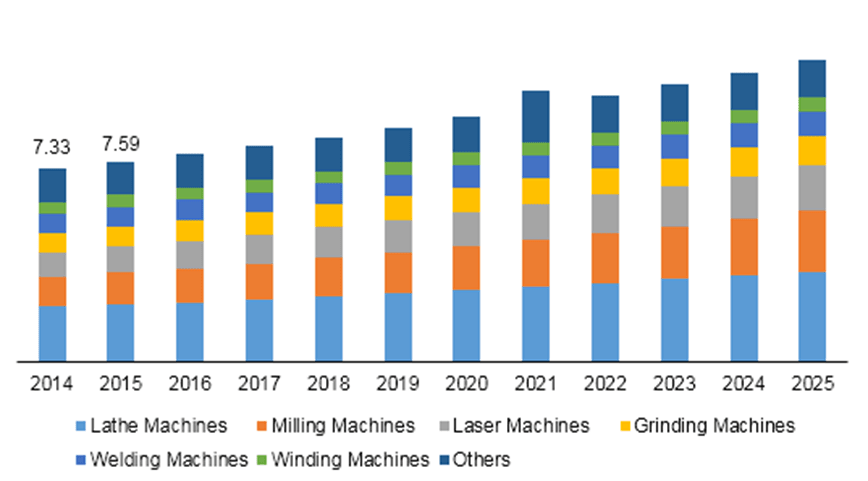

Рис. Рост станков с ЧПУ

Актуальность. Актуальность проблемы рационального использования ЧПУ-станков возвышается в контексте современного производства, характеризующегося повышенной сложностью и многономенклатурностью. Именно поэтому проблема рационального использования ЧПУ-станков при многономенклатурном производстве становится ключевой для многих предприятий. Необходимость эффективного планирования, управления и настройки ЧПУ-станков при производстве различных изделий в одной и той же линии требует глубокого анализа, оптимизации и современных подходов к автоматизации процессов. Эта проблема имеет важное практическое значение и потенциал для повышения конкурентоспособности предприятий, а также улучшения качества и сроков поставки продукции [2].

Цель. Целью данной статьи является исследование и анализ методов и стратегий рационального использования станков с числовым программным управлением (ЧПУ) в условиях многономенклатурного производства. Основной задачей является выявление эффективных подходов к оптимизации работы ЧПУ-станков при производстве разнообразных продуктов с различными характеристиками и требованиями. Цель также состоит в том, чтобы предоставить практические рекомендации и решения, способствующих снижению издержек, увеличению производительности и обеспечению высокого качества производства в условиях многономенклатурного производства.

Методы. Некоторые методы анализируются и объясняются [3, 4]:

- Продвинутые техники программирования: в многономенклатурном производстве эффективное программирование ЧПУ-станков является ключевым моментом. Внедрение продвинутых техник программирования, таких как параметрическое программирование или макросы, может упростить процесс.

- Оптимизация инструментов и настроек: минимизация времени настройки и замены инструментов имеет важное значение при производстве разнообразных продуктов. Внедрение систем быстрой замены инструментов и оптимизация траекторий инструмента могут значительно сократить простои между производственными сериями.

- Гибкие крепежные приспособления: использование адаптивных крепежных приспособлений – еще одна стратегия. Модульные и настраиваемые приспособления способны приспосабливаться к различным заготовкам с минимальной перенастройкой.

- Алгоритмы планирования производства: внедрение интеллектуального программного обеспечения для планирования производства может оптимизировать последовательность работ на ЧПУ-станках. Эти алгоритмы учитывают факторы, такие как время настройки, наличие инструментов и мощность оборудования, для создания эффективных графиков производства.

- Мониторинг состояния и предиктивное обслуживание: для предотвращения неожиданных простоев необходимо внедрение систем мониторинга состояния для ЧПУ-станков. Эти системы постоянно оценивают состояние оборудования и способны прогнозировать необходимость обслуживания.

- Симуляция и цифровые двойники: использование технологии цифровых двойников позволяет виртуально моделировать производственные процессы. Это позволяет проводить тестирование различных настроек и стратегий обработки перед их применением на реальных ЧПУ-станках. Путем выявления потенциальных проблем в виртуальной среде удается уменьшить ошибки и неэффективности в реальном производстве.

Оптимизация работы станков с числовым программным управлением (ЧПУ) при производстве разнообразной продукции с различными характеристиками и требованиями представляет собой сложную и фундаментальную задачу в современной промышленности. В данном контексте будут рассмотрены ключевые стратегии и аспекты, необходимые для достижения оптимальной производительности в данной сложной производственной среде [5, 6, 7]:

- Универсальная инструментальная оснастка и управление инструментами. Одной из основных проблем в многономенклатурном производстве является необходимость в разнообразной инструментальной оснастке. Внедрение универсальных решений по инструментальной оснастке, таких как быстросменные держатели инструментов и многофункциональные карусели для инструментов, может значительно сократить время настройки и смены инструментов.

- Адаптивные стратегии обработки. Разные продукты могут требовать различных стратегий обработки. Применение адаптивных техник обработки, таких как высокоскоростная обработка, обработка на пяти и более координатах или многокоординатная обработка, позволяет оптимизировать процессы резания в зависимости от конкретных характеристик продукции.

- Продвинутое программирование и интеграция CAD/CAM. Использование продвинутых языков программирования и интеграция программного обеспечения для компьютерной проектирования и компьютерной автоматизации производства (CAD/CAM) может упростить процесс программирования ЧПУ. Системы CAD/CAM позволяют автоматически генерировать траектории инструмента, сокращая время программирования и уменьшая вероятность ошибок.

- Мониторинг в реальном времени и аналитика данных. Внедрение систем мониторинга в реальном времени на ЧПУ-станках предоставляет ценные данные о их производительности. Инструменты анализа данных могут обрабатывать эту информацию, выявляя закономерности и тенденции.

- Гибкая крепежная оснастка и приспособления. Адаптивные системы крепления и оснастки, такие как модульные системы зажима и вакуумные столы, обеспечивают безопасную и эффективную обработку различных заготовок

- Планирование и последовательность производства. Оптимизация последовательности производства играет важную роль. Продвинутые алгоритмы планирования учитывают такие факторы, как время настройки, наличие инструментов и мощность оборудования, для создания эффективных графиков производства.

Обсуждение. В условиях многономенклатурного производства можно предложить несколько рекомендаций, направленных на снижение затрат, увеличение производительности и обеспечение высокого качества производства. Стандартизация процессов и оснастки, оптимизация использования оборудования с помощью интеллектуального планирования, внедрение системы управления запасами "Just-In-Time" (JIT) и применение стратегии предварительного обслуживания могут способствовать сокращению затрат и повышению эффективности. Перекрестное обучение сотрудников, внедрение мер контроля качества и применение принципов "Lean Manufacturing" способствуют оптимизации операций. Кроме того, автоматизация, использование аналитики данных для непрерывного улучшения и укрепление отношений с поставщиками играют важную роль. Экологическая ответственность, вовлечение сотрудников, бенчмаркинг и использование передовых практик также имеют решающее значение для достижения указанных целей. Путем интеграции этих рекомендаций организации могут эффективно справляться со сложностями многономенклатурного производства, при этом достигая экономии затрат, увеличения производительности и высокого качества продукции.

Выводы. В заключение, данная статья успешно достигает своей цели путем тщательного анализа сложностей многономенклатурного производства и предоставления всестороннего набора методов и рекомендаций для их преодоления. Интегрируя эти стратегии, организации могут оптимизировать работу станков с ЧПУ, снизить затраты, увеличить производительность и поддерживать высокий уровень качества продукции, занимая конкурентные позиции в современной промышленной среде.

.png&w=640&q=75)