Существующая технология производства азопигментов основана на использовании артезианской воды. Кроме того источниками воды на технологические нужды могут служить: конденсат паровой и деминерализованная вода. Качественные показатели вод, использованных для технических нужд производства, представлены в табл. 1.

Таблица 1

Качественные показатели вод

|

№ |

Показатели |

Источники воды для технологии | ||

|

Арт. вода |

Конденсат |

После мембранной очистки | ||

|

1 |

Удельная электропроводность при температуре (25±10С), мкСи/см |

700 - 900 |

55,0 – 161,0 |

69,2 – 157,2 |

|

2 |

Общая жесткость, мг-экв/л (°Ж) |

7,2 – 7,6 |

0,38 – 1,0 |

0,17 – 0,99 |

|

3 |

Содержание свободной углекислоты СО2, мг/дм3 |

8,2 – 15,0 |

отсутствие |

1,0 – 9,9 |

|

4 |

Показатель активности водородных ионов при 25°С, рН |

7,25-7,60 |

9,2 – 10,2 |

6,6 - 7,4 |

|

5 |

Массовая концентрация кальция (Са), мг/дм3 |

65,0 – 80,0 |

4,6 – 9,0 |

2,90 – 11,2 |

|

6 |

Массовая концентрация железа (Fe), мг/дм3 |

0,1 - 0,42 |

0,075 – 0,15 |

0,015 – 0,06 |

|

7 |

Массовая концентрация хлоридов (CI), мг/дм3 |

42,1 – 56,0 |

1,2 – 14,2 |

3,56 – 21,3 |

|

8 |

Цвет |

бесцветная |

бесцветная |

бесцветная |

Анализ представленных данных показал, что:

- Селективность мембранных элементов ниже паспортной 99% и составляет 85%, основной причиной снижения их эффективности служат частые промывки химреагентами и возможный пробой в корпусе мембранного элемента.

- Конденсат наиболее предпочтителен как основной растворитель на стадиях отмывки от солей (дистиллированная «эталонная вода» оказывающая минимальные воздействия как на ход процесса синтеза, так и на качественные показатели готового продукта), но его количество недостаточно для полного обеспечения технологического процесса производства органических пигментов;

- Качество воды артезианской приемлемо, однако жесткость и доля железа в воде выше предельных значений как для эксплуатации обратноосмотических мембранных установок (соли жесткости и железо (предельное значение 0,1 мг-экв/л)) так и качественных показателей готовой продукции (соли жесткости).

Количество воды на 1 операцию составляет в среднем (крупно тоннажные пигменты желтый светопрочный м. А (синтез + растворение сырья + 20% запас). Для удаления водорастворимых примесей на стадии «очистная фильтрация» необходимо в среднем: 15,0 м3/оп.

Следовательно, для производства азопигментов необходимо 200 м3 на смену.

Для обеспечения качественной водой стадии «удаления водорастворимых примесей» необходимо 60 м3 воды.

Для производства азопигментов высокого качества, предлагается, очистка их с использование специализированного оборудования и технологических комплексов для очистки вод с возвратом обратно в технологический цикл.

Образующиеся стоки делятся на два типа: грязные (фильтрат с производства азопигментов) и условно чистые (промывная вода со стадии удаления водорастворимых примесей).

Учитывая современные технологии и технические решения в области очистки технологических сточных вод, количество технологических потерь при очистки составит до 20% промывной воды.

В результате очистки стоков в производстве азопигментов чистой воды составит20,4% от сменной потребности воды.

Для очистки, отработанной в технологическом цикле промывки осадка воды, использовалась мембранная Энерго-15.

ЭНЕРГО – установка очистки воды методом обратного осмоса и нанофильтрации, предназначена для обессоливания и опреснения воды, позволяют значительно сократить расход реагентов и электроэнергии для получения воды заданного качества (рис.1).

Рис. 1. Мембранная установка «Энерго-15»

Описание установки

Установки очистки воды выполнена по единой технологической схеме из унифицированных блоков:

- блок микрофильтрации для предварительной очистки мембран;

- блок обратного осмоса;

- блоки дозирования;

- систему промывки и химической очистки мембран;

- блок КИПиА.

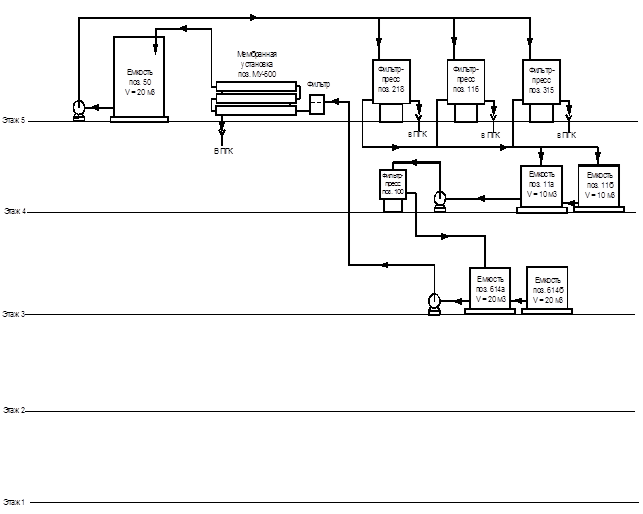

Технологическая схема очистки сточных вод со стадии отмывки осадка производства органических пигментов с целью их повторного использования представлены на рис. 2.

Рис. 2. Технологическая схема очистки сточных вод производства органических пигментов

Результаты очистки сточных вод со стадии отмывки осадка пигмента при использовании мембранной установки представлены в табл. 2 и 3.

Таблица 2

Показатели электропроводимости и содержания железа в воде

|

Контролируемый параметр |

До мембранной установки |

Мембранный корпус №1 |

Мембранный корпус №2 |

Мембранный корпус №3 |

|

Электропроводность, мкСм/см2 |

1600 |

268,0 |

93,7 |

83,0 |

|

Железообщ, мг/дм3 |

0,3 |

0,04 |

0,01 |

0,01 |

Таблица 3

Результаты эффективности очистки воды на каждой стадии

|

Контролируемый параметр |

Сборник промвод |

Перед мембраной |

Начало куба |

Конец куба |

Артезианская вода |

|

рН |

2,8 |

6,3 |

5,9 |

5,7 |

7,3 |

|

Хлорид-ионы, мг/дм3 |

1054,35 |

632,6 |

63,26 |

49,2 |

49,2 |

|

Магний, мг/дм3 |

36,48 |

36,48 |

6,08 |

12,16 |

36,4 |

|

Кальций, мг/дм3 |

30,06 |

30,06 |

Отс. |

Отс. |

80,16 |

|

Сульфат-ионы, мг/дм3 |

74 |

77,5 |

2,5 |

2,0 |

107,0 |

|

Железообщ, мг/дм3 |

0,5 |

0,3 |

0,0 |

0,0 |

0,2 |

|

ХПК, мг/дм3 |

395,6 |

257,6 |

9,2 |

9,2 |

28,8 |

|

Взвешенные вещества, мг/дм3 |

32 |

18 |

Отс. |

Отс. |

Отс. |

|

Нитрит-ионы, мг/дм3 |

0,01 |

0,03 |

0,08 |

0,06 |

0,03 |

|

Аммоний-ион, мг/дм3 |

2,1 |

0,8 |

Отс. |

Отс. |

1,1 |

|

Нефтепродукты, мг/дм3 |

0,732 |

0,670 |

0,297 |

0,477 |

Отс. |

|

Фенол, мг/дм3 |

0,566 |

0,458 |

Отс. |

Отс. |

Отс. |

|

Сухой остаток, г/дм3 |

1,514 |

0,772 |

0,064 |

0,060 |

0,614 |

|

Анилин, мг/дм3 |

0,5 |

0,4 |

0,07 |

0,07 |

Отс. |

|

Цветность, 0цветности |

39,98 |

50,69 |

6,4 |

0,0 |

19,4 |

|

Гидрокарбонат-ион, мг/дм3 |

Отс. |

61 |

30,5 |

30,5 |

366,0 |

|

Жесткость, мг/дм3 |

4,5 |

4,5 |

0,5 |

1,0 |

7,0 |

|

Прозрачность, см |

Б 25 |

Б 25 |

Б 25 |

Б 25 |

Б 25 |

|

Запах |

легкий |

Отс. |

Отс. |

Отс. |

Отс. |

|

Электропроводность, мкСм/см2 |

2539 |

1549 |

135 |

127 |

730 |

Вывод. На основании анализа данных, полученных по показателям, можно заключить, что полученная вода может использоваться на стадии промывки пасты пигментов и гарантировать его высокое качество.

.png&w=640&q=75)