Для транспортировки газа между объектами добычи и переработки применяются газоперекачивающие агрегаты различных модификаций, находящихся на территории компрессорных станции. Они повышают давление перекачиваемого газа за счет нагнетателя, приводимого в движение двигателем агрегата [1].

Аварии на компрессорных станциях, кроме экономического ущерба от простоя, потерь газа и немалых затрат на ликвидацию аварий, создают значительную угрозу для окружающей среды. Для обеспечения непрерывной и безопасной работы ГПА необходимо поддерживать постоянное наблюдение за состоянием параметров, деталей и датчиков агрегата. В газовой промышленности для определения неисправностей ГПА используется непрерывный трендовый контроль, в котором основным элементом выступает онлайн-архитектура, позволяющая в режиме реального времени получать и анализировать параметры газотурбинного двигателя по методикам завода-производителя и выдавать соответствующие предупреждения и рекомендации по дальнейшим действиям при отклонении от нормального диапазона эксплуатации.

В данной системе появляется возможность наблюдать за фактическим изменением параметров, а также выявлять различные отклонения в работе оборудования (такие как степень загрязнения лопаточного аппарата компрессоров двигателей, техническое состояние узлов ГПА), но при этом нет возможности прогнозировать будущие поломки оборудования агрегата [2].

В Российской Федерации находятся в эксплуатации более 280 компрессорных станции, около 800 компрессорных цехов, порядка 4000 газоперекачивающих агрегатов. Статистика повреждений большой группы основных деталей газоперекачивающего агрегата, полученная после детального исследования за период 2015 – 2018 г., а также классификация повреждений приведены в таблице:

Таблица

Распределение числа поломок по узлам и системам ГПА

|

Элементы отказа |

Кол-во отказов |

% отказов |

|---|---|---|

|

Проточная часть |

56 |

10,31 |

|

Подшипники |

40 |

7,37 |

|

Маслосистема |

97 |

17,85 |

|

КИПиА |

220 |

40,52 |

|

Прочие элементы |

130 |

23,94 |

Большая часть аварийных остановов газовой турбины связана с неполадками контрольно-измерительных приборов и автоматики (КИПиА), при этом чаще всего причиной аварии являются неисправности датчиков контроля [3].

Зная информацию о будущей поломке датчика агрегата, появится информация о прогнозируемой дате выхода оборудования из строя. Заранее замененное устройство позволит сократить, а может и полностью предотвратить простой в работе оборудования, что положительно скажется на экономическом эффекте.

Для решения данной задачи необходимо использовать систему искусственных нейронных сетей, которая помимо возможности мониторинга параметров агрегата в реальном времени сможет, на основе полученных и изученных данных, прогнозировать будущие поломки датчиков агрегата.

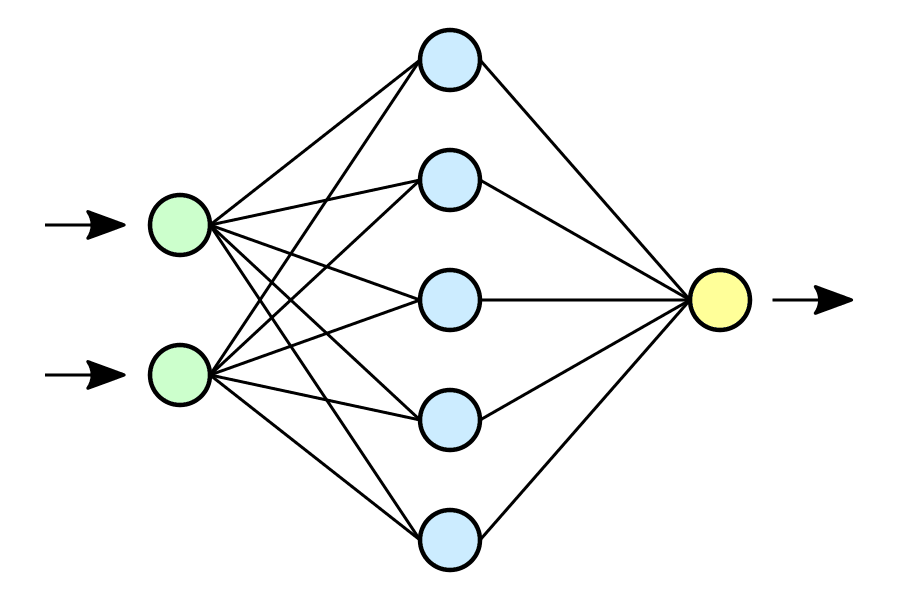

Искусственная нейронная сеть – математическая модель, а также её программное или аппаратное воплощение, построенная по принципу организации и функционирования биологических нейронных сетей – сетей нервных клеток живого организма (рисунок). Это система соединённых и взаимодействующих между собой простых процессоров (искусственных нейронов). Такие процессоры обычно довольно просты (особенно в сравнении с процессорами, используемыми в персональных компьютерах). Каждый процессор подобной сети имеет дело только с сигналами, которые он периодически получает, и сигналами, которые он периодически посылает другим процессорам. Будучи соединёнными в достаточно большую сеть с управляемым взаимодействием, такие по отдельности простые процессоры вместе способны выполнять довольно сложные задачи. Нейронные сети не программируются в привычном смысле этого слова, они обучаются. Возможность обучения – одно из главных преимуществ нейронных сетей перед традиционными алгоритмами. Технически обучение заключается в нахождении коэффициентов связей между нейронами. В процессе обучения нейронная сеть способна выявлять сложные зависимости между входными данными и выходными, а также выполнять обобщение. Это значит, что в случае успешного обучения сеть сможет вернуть верный результат на основании данных, которые отсутствовали в обучающей выборке, а также неполных и/или «зашумленных», частично искажённых данных [4].

Рис. Схема простой нейронной сети (зелёный цвет – входные нейроны, голубой – скрытые нейроны, жёлтый – выходной нейрон)

Исходя из вышеизложенного можно сделать вывод, что внедрение системы искусственной нейронной сети положительно скажется на работе газоперекачивающего агрегата. Система сможет прогнозировать примерную дату поломки датчика. Заранее заменив потенциально неисправный датчик можно будет предотвратить простой агрегата в целом, что даст существенный экономический эффект для компании.

.png&w=640&q=75)