Производство и обработка ультрамелкозернистых и нанокристаллических материалов привлекают растущие научные и промышленные интересы в последнее десятилетие благодаря новым и привлекательным свойствам этих материалов [1]. Поликристаллические материалы могут быть классифицированы как нанокристаллические, если их размер зерна находится в диапазоне от 1 нм до 100 нм, как ультра-мелкозернистые, если средний размер зерна находится в диапазоне от 100 нм до 500 нм, как мелкозернистые, если размер зерна находится в диапазон 0,5–10 мкм и крупнозернистый, если размер зерна превышает 10 мкм [2].

Эти ультрамелкозернистые и нанокристаллические материалы имеют механические свойства, которые включают необычайно высокий предел текучести, высокую твердость, улучшенную ударную вязкость и пластичность при увеличении скорости деформации [1, 2, 3, 4]. Было обнаружено, что эти материалы демонстрируют очень разные микроструктуры и механические свойства по сравнению с их обычными крупнозернистыми поликристаллическими аналогами, а именно сверхмелкозернистые материалы имеют повышенную деформацию сверхпластичности при низкой и высокой скорости деформации [3].

Метод равноканального углового прессования.

Метод равноканального углового прессования (РКУП) является одним из наиболее часто используемых процессов тяжелой пластической деформации для управления нано- или ультрамелкозернистой микроструктурой. Он был разработан известным советским ученым В.М. Сигалом и его коллегами в 1980-х в Минске. Их целью при разработке процесса в то время была разработка процесса формования металла с высокой скоростью деформации.

С тех пор этот процесс претерпел значительные изменения и модернизацию в конструкции матрицы, маршрутах обработки и использовании других экспериментальных параметров.

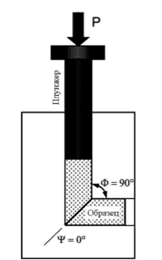

Матрица состоит из двух каналов с одинаковыми прямоугольными сечениями, соединенными через пересечение под определенным углом, обычно 90° [5]. Поперечное сечение также может быть круглым или квадратным. Заготовка подвергается механической обработке для установки в канале и далее продавливается через два пересекающихся канала одинакового сечения с использованием плунжера. Механизм РКУП схематично представлен на рисунке 1. Одним из важных преимуществ процесса является то, что его можно повторять несколько раз без изменения размеров заготовки, а приложенное напряжение можно увеличить до любого уровня [6].

Рис. 1. Схема РКУП

Факторы, влияющие на измельчение зерна в РКУП

Наиболее значимым экспериментальным фактором является угол канала j, который влияет на измельчение зерна, поскольку он определяет общую деформацию, наложенную за каждый проход. В большинстве экспериментальных работ использовались значения угла канала от 90° до 120°, и было мало попыток сравнить результаты, полученные при использовании матриц с различными углами канала. Несмотря на эффективность процесса РКУП с матрицами, имеющими углы канала 90°, экспериментально легче прессовать заготовки при использовании матриц с углами, превышающими 90°, для очень твердых материалов или для материалов с низкой пластичностью [5].

Угол кривизны y обозначает внешнюю дугу, где две части канала пересекаются внутри матрицы. Наиболее перспективным подходом было создание матрицы с углом канала 90°, внешним углом кривизны 20° и отсутствием дуги кривизны во внутренней точке пересечения двух частей канала [2].

Обработка маршрутов

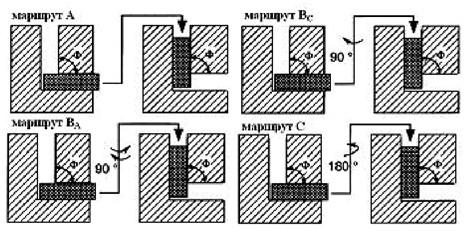

Изменяя ориентацию образца между последовательными нажатиями, можно создавать сложные микроструктуры и текстуры. Для достижения глубокого измельчения зерна (до наноразмеров) критически важна разработка оптимальных путей управления микроструктурой путем изменения ориентации после каждого прохода [7]. Три основных маршрута определены и используются для получения различных текстур и микроструктур:

- Маршрут А – это когда ориентация образца остается неизменной после каждого прохода.

- Маршрут B – это когда образец поворачивается на 90° вокруг своей продольной оси после каждого прохода. Если поворот всегда выполняется в одном и том же направлении, он называется маршрутом BA, а если направление вращения чередуется между против часовой стрелки и по часовой стрелке, он называется маршрутом BC.

- Маршрут С – это когда образец поворачивается на 180 ° вокруг своей оси после каждого прохода.

На рисунке 2 показаны все четыре маршрута (маршруты A, BA, BC и C) Различия между маршрутами A, B и C заключаются в направлении сдвига и ориентации плоскости сдвига. Некоторые из проведенных экспериментов показали, что маршрут B C является отличным способом обработки для получения равноосных ультратонких микроструктур [7].

Рис. 2. Маршруты прессования для РКУП

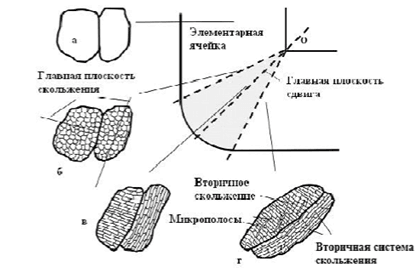

Этапы эволюции микроструктуры

Эволюция микроструктуры, как правило, проходит в четыре этапа, что видно на рисунке 3: а – исходное крупное зерно под напряжением сдвига, б – генерация дислокаций и образование дислокационных ячеек, в – самоорганизующееся выравнивание дислокационных стенок по плоскости скольжения дислокаций, г – сегментация через вторичное скольжение и возникновение микрополос.

Рис. 3. Схема процесса эволюции микроструктуры во время одного прохода РКУП

Свойства сверхмелкозернистых материалов после РКУП

Изучение структуры и механических свойств сталей, после РКУП, является актуальной проблемой материаловедения. Низкие пластические свойства, а также высокая вероятность хрупкого разрушения при прессовании делают процесс РКУП затруднительным.

Для успешного внедрения РКУП обычно используется ряд технологических методов, которые уменьшают вероятность брака, это:

- повышение температуры прессования;

- использование противодавления;

- округление угла между каналами;

- оптимизация давления и скорости прессования.

Усовершенствование зерна может быть достигнуто через РКУП для всех металлических и интерметаллических материалов. Пластическая деформация металлов вызывает измельчение зерна, что влияет на микроструктуру металла таким образом, что свойства материала становятся более уникальными [8]. Достаточно высокие степени деформации приводят к тому, что структуры на субмикрометровом уровне приближаются к нанометровому уровню. Микроструктура металлов и сплавов существенно влияет на прочность материала [9, 10]. Конечный размер зерна материалов зависит от материала и параметров обработки.

Механические свойства

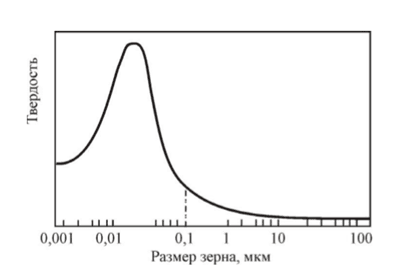

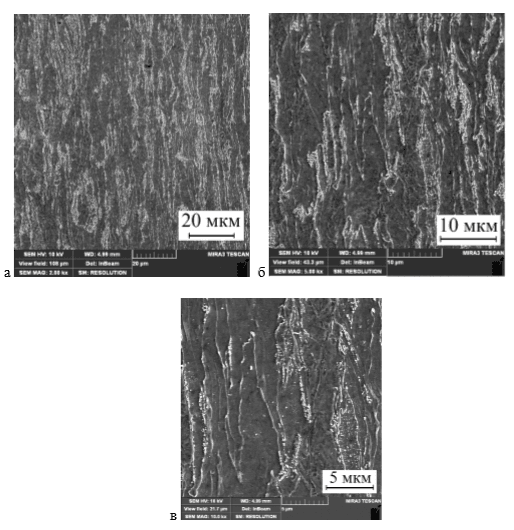

Наблюдается, что ультратонкие гранулированные материалы, после РКУП, обладают хорошей твердостью и высокой прочностью. Также было отмечено, что при уменьшении размера зерна твердость обычно увеличивается (рис. 4).

Рис. 4. Схема изменения твердости, предела текучести при уменьшении размера зерна

С точки зрения предела текучести выражается как:

(1)

(1)

где σ1 – внутреннее напряжение, препятствующее движению дислокации, Ky – коэффициент, связанный с проницаемостью границы зерна движению дислокаций, D – диаметр зерна [11]. В кристаллитах с размером d < 10 нм отсутствуют дислокации, а зернограничная фаза близка по структуре аморфной.

С точки зрения твердости выражается как:

(2)

(2)

где H1 – твердость тела зерна, KH – коэффициент пропорциональности, D – диаметр зерна.

Рис. 5. Изображения микроструктуры стали 09Г2С после РКУП при различных увеличениях: а) ×2000, б) ×5000, в) ×10000. РЭМ

Материалы, производимые РКУП, также имеют высокую износостойкость и усталостную прочность и коррозионную стойкость.

Сверхпластичность

Сверхпластичность – это способность некоторых поликристаллических материалов проявлять очень большие деформации при растяжении без образования шейки или разрушения. По мере уменьшения размера зерна температура, при которой возникает сверхпластичность, уменьшается, а скорость деформации для возникновения сверхпластичности увеличивается. Такое явление часто наблюдается в ультрамелкозернистых и нанокристаллических металлах и сплавах при низких температурах и высоких скоростях деформации [12].

.png&w=640&q=75)