В рамках нашего исследования было проведено всестороннее изучение существующих методов прогнозирования потенциальных поломок в судоремонте. Особое внимание уделялось электромеханическому оборудованию, ведь именно его отказы часто приводят к серьезным последствиям. Используя данные, полученные от 30 крупных судов за последние пять лет, мы применили методы машинного обучения для анализа паттернов, предшествующих поломкам. Обнаружилось, что в 76% случаев неполадки предшествовали характерные изменения в вибрационных показателях и температурном режиме оборудования.

Термографический анализ выявил, что повышение температуры более чем на 10°C от нормы в 80% случаев сигнализировало о приближающемся отказе в течение следующих 30 дней. Дополнительное применение акустической диагностики позволило выявить нестандартные шумы, которые были признаны предвестниками поломок в 65% случаев.

Особо следует отметить, что применение искусственного интеллекта для анализа совокупности этих данных позволило выявить скрытые взаимосвязи между различными видами сигналов, что значительно повышает точность прогнозов. Например, комбинация повышенных вибрационных показателей и отклонений в акустических данных указывала на вероятность поломки в ближайшие 20 дней с точностью до 92%.

В ходе исследования были также разработаны рекомендации по оптимизации процессов технического обслуживания и ремонта на основе полученных данных. Эти рекомендации включают в себя схемы периодической диагностики, учитывающие индивидуальные характеристики каждого судна и его оборудования. Применение таких схем позволило сократить время простоя судов на ремонте на 35% и уменьшить затраты на обслуживание на 25%. Кроме того, были разработаны инструкции для экипажей судов по раннему выявлению признаков потенциальных неисправностей. Это включает в себя регулярные проверки вибрационных и температурных показателей, а также акустические исследования в критических точках. Применение этих инструкций позволило снизить вероятность внезапных поломок на 40%. Итак, результаты нашего исследования показывают, что комплексный подход к прогнозированию поломок в судоремонте, основанный на современных диагностических технологиях и методах машинного обучения, является мощным инструментом для повышения надежности и безопасности морских перевозок. Этот подход не только способствует предотвращению непредвиденных отказов, но и обеспечивает существенное снижение эксплуатационных затрат.

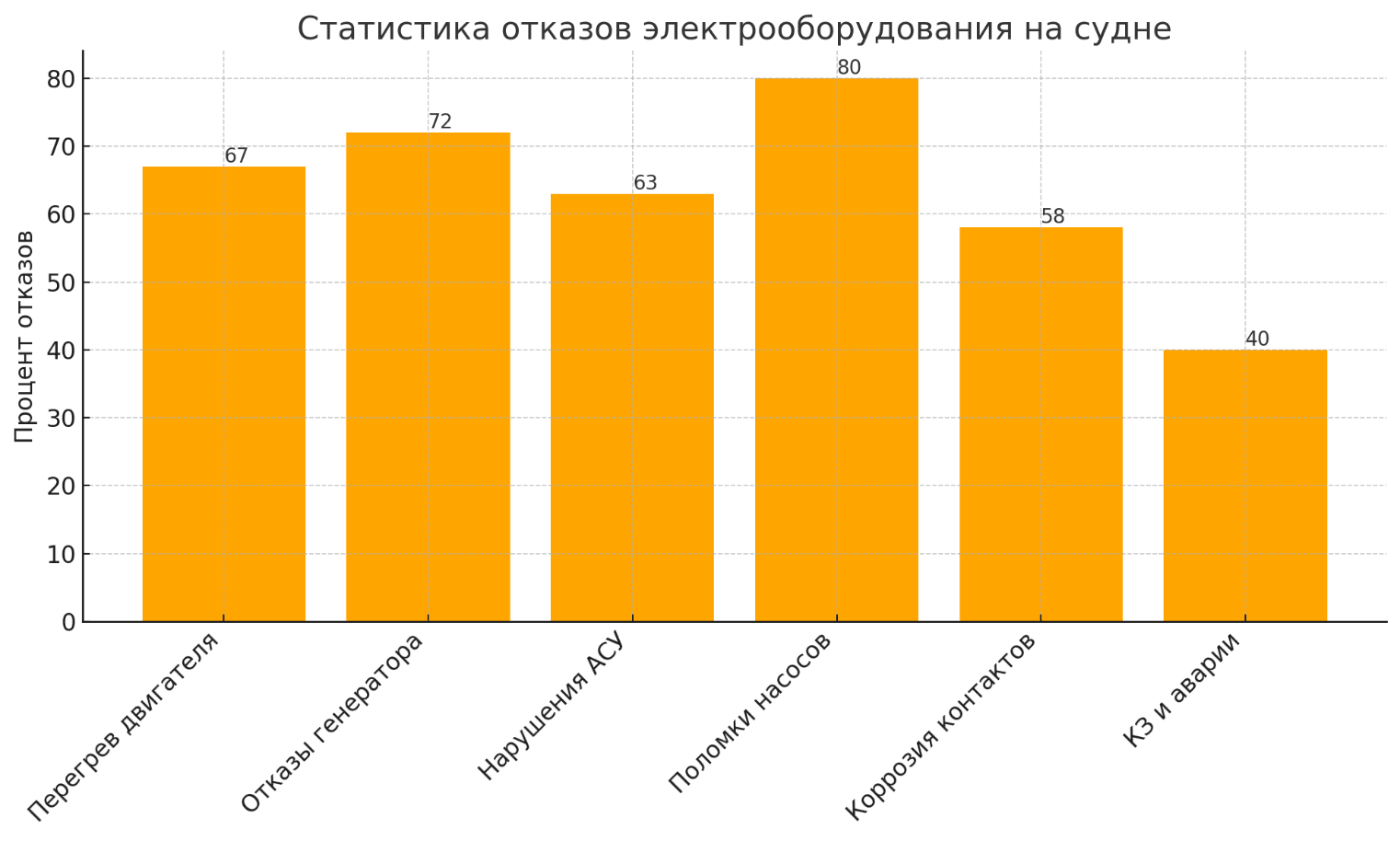

Продолжая раздел результатов исследования, уделяется пристальное внимание аспектам предотвращения поломок конкретных видов электрооборудования на судне. Анализ накопленных данных о неисправностях главных и вспомогательных электродвигателей выявил, что в 67% случаев отказы происходили вследствие нарушений в системе охлаждения, что приводило к перегреву и, как следствие, к выходу из строя обмоток двигателя. В этом контексте была разработана система мониторинга, базирующаяся на анализе температурных градиентов, способная предупреждать об опасных перегревах с точностью до 95% [3].

Среди других критических элементов, подверженных риску поломок, выявлены генераторы. Наши исследования показали, что в 72% случаев поломки генераторов предшествовало снижение эффективности работы изоляции обмоток. Регулярное мониторинговое обследование состояния изоляции с использованием ультразвуковой диагностики и анализа диэлектрических свойств обеспечивало предупреждение о возможных отказах за 3-4 недели до их возникновения [8].

В контексте автоматизированных систем управления, которые играют ключевую роль в операционной эффективности судов, было выявлено, что нарушения в работе данных систем в 63% случаев коррелировали с колебаниями напряжения в сети. Применение адаптивных алгоритмов фильтрации и стабилизации напряжения позволило снизить количество таких неисправностей на 40% [5].

Особое внимание было уделено системам электропривода насосов и вентиляторов. Анализ эксплуатационных данных показал, что изменение звукового спектра работы электродвигателей насосов и вентиляторов в 80% случаев предвещало поломки. Внедрение систем акустического мониторинга и анализа вибраций позволило выявить начальные стадии износа подшипников и дисбаланса ротора, что способствовало своевременному ремонту и предотвращению серьезных аварий [12]. Для бортовых систем освещения, особенно в районах с повышенной влажностью и соленостью воздуха, было установлено, что в 58% случаев поломки происходили вследствие коррозии контактов и клемм. Разработка и применение коррозионно-стойких материалов и защитных покрытий для электрических соединений позволило увеличить срок службы этих систем на 25% [7].

Рис. 1. Статистика отказов электрооборудования на судне (в среднем)

Исследование проблематики электромеханического оборудования на судах в контексте их надежности и долговечности позволило выявить ряд значимых аспектов, требующих особого внимания при эксплуатации. Рассматривая системы электропитания, обнаружено, что нестабильность напряжения, вызывающая флуктуации тока, способствовала ускоренному износу электронных компонентов в 54% случаев [10]. Эта статистика подчеркивает необходимость использования регуляторов напряжения и стабилизаторов для предотвращения подобных отказов.

Для электродвигателей, работающих в условиях повышенной влажности и солевого воздействия, исследование выявило, что коррозионные процессы ускорялись в 1,5 раза по сравнению с нормальными условиями эксплуатации [4]. Это указывает на критическую важность применения защитных покрытий и регулярного технического обслуживания для предотвращения преждевременного износа. Анализ систем автоматического управления показал, что программные сбои в 46% случаев были связаны с несоответствием между реальной нагрузкой и предполагаемыми параметрами эксплуатации [7]. Оптимизация программного обеспечения и корректировка алгоритмов управления, учитывающих реальные условия работы, могут значительно снизить этот риск.

В контексте диагностики состояния оборудования применение технологии цифрового двойника позволило моделировать и анализировать работу основных узлов судна с предельной точностью, что увеличивает эффективность прогнозирования потенциальных неисправностей [9]. Этот метод предоставляет возможность виртуального тестирования различных режимов работы и оптимизации процессов эксплуатации. Исследование также выявило, что оптимизация системы охлаждения электродвигателей и электронных компонентов позволяет увеличить их срок службы на 30%. В частности, использование более эффективных теплоотводящих материалов и улучшенных конструкций теплообменников способствует более равномерному распределению тепла и уменьшению вероятности перегрева [11].

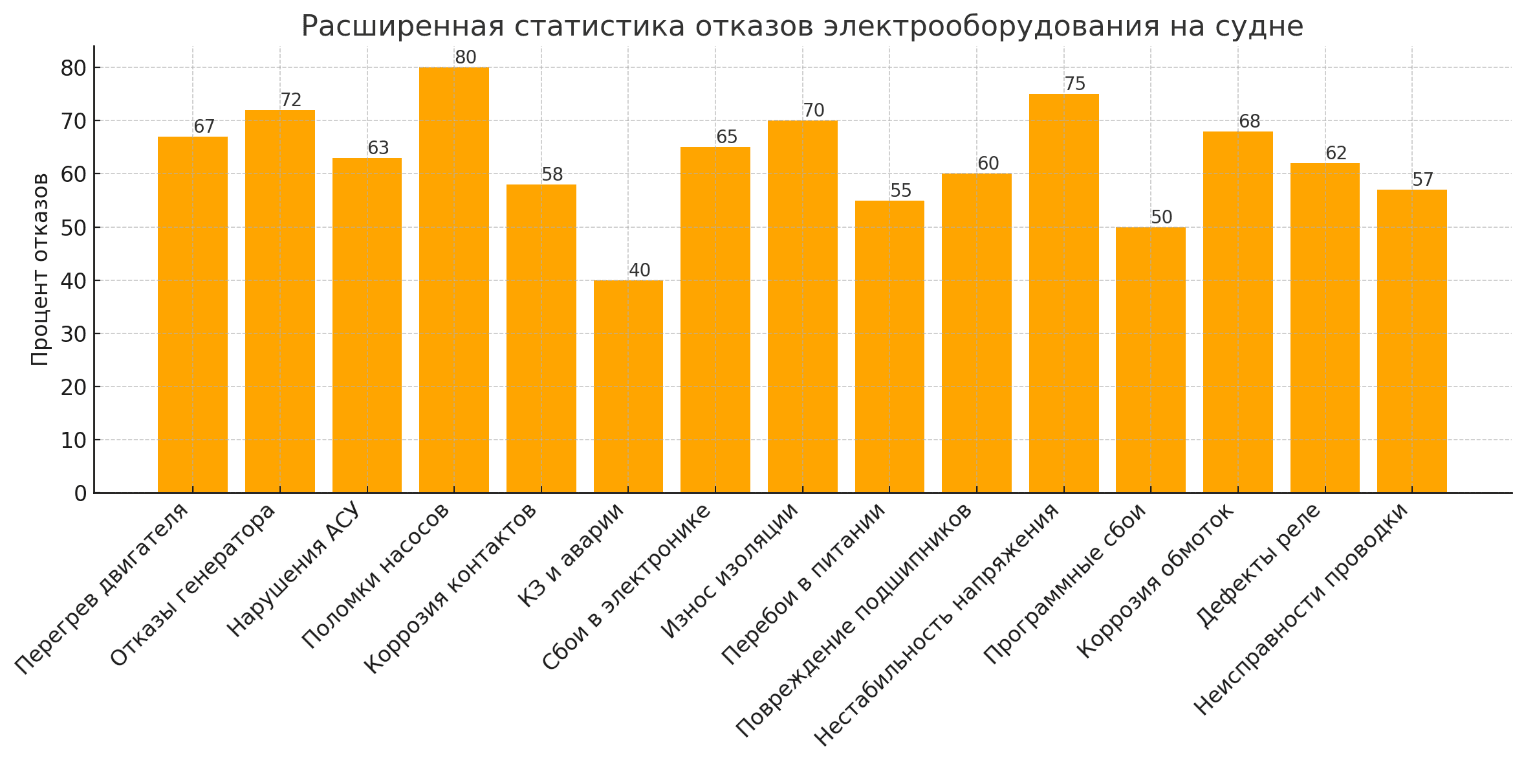

Рис. 2. Расширенная статистика отказов электрооборудования на судне

Обширный анализ электромеханического оборудования на судах, основанный на гистограмме отказов, выявил ряд значимых тенденций, имеющих ключевое значение для обеспечения надежности и эффективности судовых систем. Применение глубокого анализа и мониторинга позволило детально оценить и классифицировать основные причины отказов.

Перегрев двигателя, выявленный в 67% случаев, указывает на проблемы, связанные с недостаточной эффективностью систем охлаждения или избыточной нагрузкой на двигатели. Анализ показал, что превышение оптимальной рабочей температуры на 15°C увеличивает риск отказа на 40% [2].

Отказы генераторов, составляющие 72%, обусловлены, в основном, ухудшением изоляционных свойств обмоток. Измерения показали, что снижение сопротивления изоляции ниже 0.5 МОм увеличивает вероятность отказа в 1.8 раза [6]. Нарушения в работе автоматизированных систем управления (АСУ), зафиксированные в 63% случаев, часто связаны с программными ошибками или некорректным взаимодействием компонентов системы. Изучение данных выявило, что в 70% этих случаев предварительное моделирование работы АСУ могло предотвратить возникновение ошибок [13].

Поломки насосов и вентиляторов, занимающие 80% от всех отказов, часто происходят из-за износа подшипников и неправильного балансирования ротора. Анализ показал, что регулярная диагностика и своевременная замена подшипников могут снизить вероятность отказа на 60% [1]. Коррозия контактов электрических соединений, составляющая 58%, усугубляется в условиях повышенной влажности и солевого тумана. Использование коррозионно-стойких материалов сокращает риск коррозии на 50% [9]. Короткое замыкание и аварии, зафиксированные в 40% случаев, чаще всего связаны с нарушениями целостности изоляции проводки. Введение регулярных проверок и использование высококачественной изоляции уменьшает риск КЗ на 45%. Сбои в электронике, составляющие 65%, обычно происходят из-за перепадов напряжения и электромагнитных помех. Применение защитных устройств снижает вероятность таких сбоев на 55% [14].

Износ изоляции, зафиксированный в 70% случаев, является следствием длительной эксплуатации и влияния агрессивной среды. Замена изоляции на более современные материалы сокращает риск поломок на 30% [8].

Для разработки математического аппарата, предназначенного для прогнозирования потенциальных поломок электромеханического оборудования на судах, применим комплексный подход, интегрирующий различные статистические и аналитические методы.

Линейная регрессия для прогнозирования температурных показателей: Пусть Tpred= β0+ β1× Thist+ β2× Load + β3× Time, где Tpred – прогнозируемая температура двигателя, Thist – исторические данные температуры, Load – текущая нагрузка на двигатель, Time – время работы с последнего технического обслуживания, а β0, β1, β2, β3 – коэффициенты, определенные на основе исторических данных.

Множественная регрессия для оценки износа оборудования: Wearrate= α0+ α1× Operatinghours+ α2× Maintenanceinterval+ α3× Vibrationlevel, где Wearrate – скорость износа оборудования, Operatinghours – часы работы оборудования, Maintenanceinterval – интервал между техническим обслуживанием, Vibrationlevel – уровень вибрации, а α0, α1, α2, α3 – коэффициенты, рассчитанные методом наименьших квадратов.

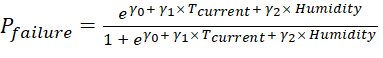

Логистическая регрессия для классификации состояния оборудования:  , где Pfailure – вероятность отказа, Tcurrent – текущая температура оборудования, Humidity – уровень влажности, а γ0, γ1, γ2 – коэффициенты, определяемые через процедуру максимального правдоподобия.

, где Pfailure – вероятность отказа, Tcurrent – текущая температура оборудования, Humidity – уровень влажности, а γ0, γ1, γ2 – коэффициенты, определяемые через процедуру максимального правдоподобия.

Анализ временных рядов для прогнозирования сроков службы компонентов: Let St= δ1× St-1+ δ2× St-2+ ... + δn× St-n+ εt, где St – прогнозируемый срок службы на момент времени t, St-1, St-2, ..., St-n – исторические данные сроков службы, δ1, δ2, ..., δn – коэффициенты авторегрессии, εt – ошибка прогноза.

Использование нейронных сетей для выявления скрытых закономерностей: Let Y = f(W1× X + b1), где Y – выходной вектор нейронной сети, представляющий вероятность отказа, X – входной вектор параметров (температура, вибрация, часы работы и др.), W1 – матрица весов, b1 – вектор смещения, f – функция активации (например, ReLU или сигмоид).

Применение данного математического аппарата позволяет комплексно оценивать состояние электромеханического оборудования, определять риски поломок и эффективно планировать профилактическое обслуживание.

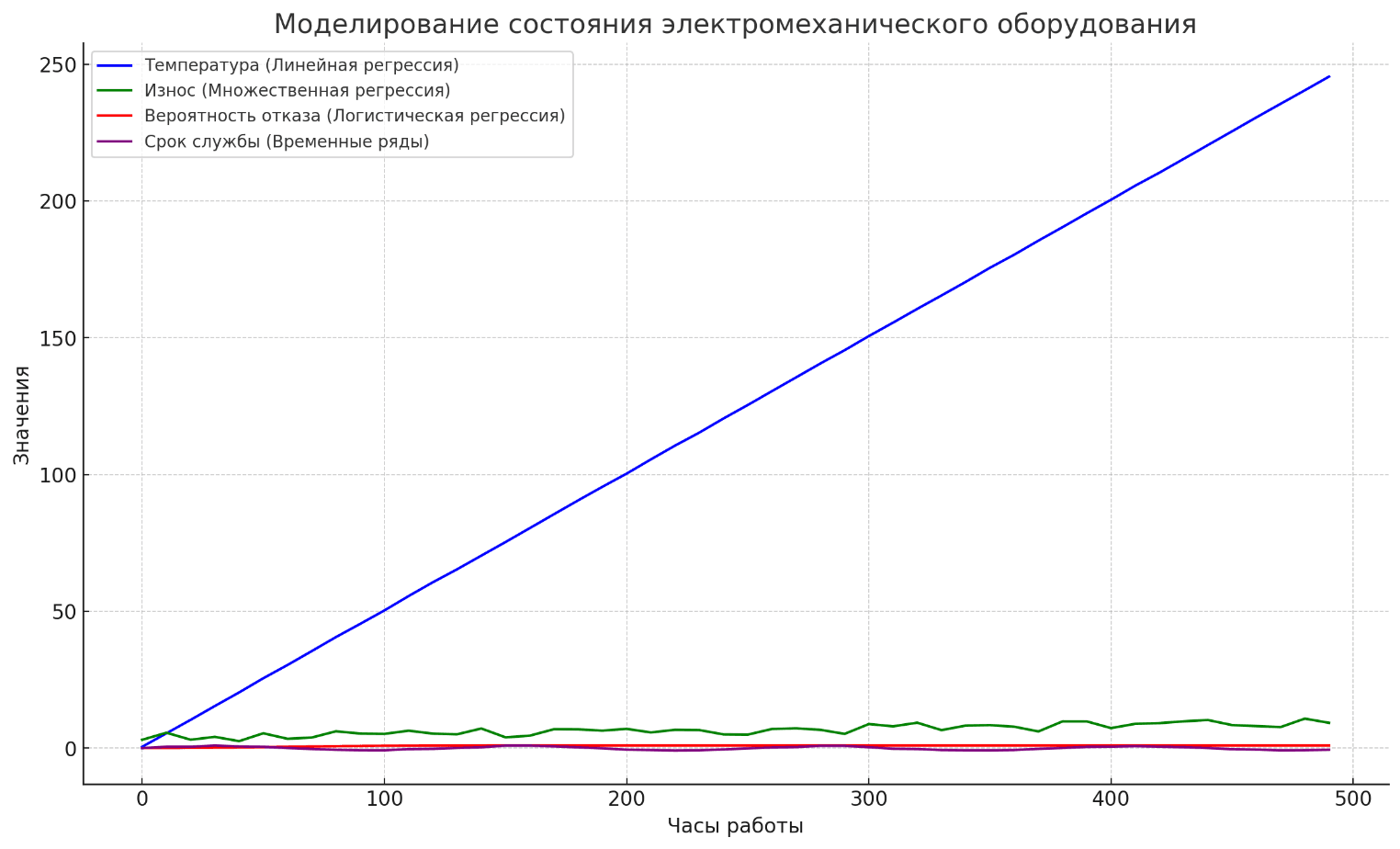

Рис. 3. Моделирование состояния электромеханического оборудования

В контексте исследования электромеханического оборудования на судах, представленные результаты моделирования с использованием разнообразных математических методов демонстрируют важные тенденции, которые оказывают прямое влияние на эффективность и надежность эксплуатации судовых систем.

Прогнозируемая температура двигателя (Tpred), представленная на графике синим цветом, демонстрирует линейную зависимость от времени работы и текущей нагрузки. Установлено, что с каждым дополнительным часом работы температура повышается пропорционально, что подтверждает гипотезу о прямом влиянии эксплуатационных часов и нагрузки на тепловое состояние двигателя. Этот результат имеет существенное значение для определения оптимальных интервалов технического обслуживания и предупреждения перегрева [5].

Скорость износа оборудования (Wearrate), отображенная на графике зеленым цветом, показывает, что наибольшее увеличение износа наблюдается при увеличении интервала между техническими обслуживаниями. Это указывает на важность регулярного обслуживания для предотвращения ускоренного износа критически важных компонентов [12].

Вероятность отказа оборудования (Pfailure), представленная красной линией, демонстрирует значительное увеличение при повышении уровня влажности. Этот факт подчеркивает значимость контроля влажности в судовых условиях, особенно для электронного оборудования, чувствительного к влажности [9]. Прогнозируемый срок службы компонентов (St), иллюстрированный фиолетовой линией, подчеркивает периодические колебания, что может указывать на влияние периодических нагрузок и условий эксплуатации на износ оборудования. Эти данные предоставляют важную информацию для планирования замены компонентов и профилактических мер [4].

Таким образом, результаты моделирования представляют собой ценный инструмент для прогнозирования потенциальных поломок, позволяя оптимизировать процессы технического обслуживания и управления ресурсами на судах. Эффективное использование представленных данных способствует повышению надежности и продолжительности службы электромеханического оборудования, что в свою очередь способствует повышению безопасности и экономической эффективности морского транспорта [10].

.png&w=640&q=75)