Проблема производственной технологичности в несерийном производстве заключается в необходимости более гибкого и индивидуального подхода, который часто является затратным и медленным по сравнению со стандартным серийным процессом. Это может привести к увеличению сроков выполнения заказов, повышению стоимости производства и ухудшению качества продукции. Актуальность решения этой проблемы связана с развитием технологий и повышением требований потребителей к качеству и индивидуальности продукции.

Производственная технологичность достаточно ёмкое понятие и характеризуется несколькими показателями:

- себестоимостью изделия;

- трудоемкостью изделия;

- станкоемкостью;

- временем производственного цикла;

- коэффициентом использования материала;

- конструктивной и технологической преемственностью;

- коэффициентом применения новых средств оснащения;

- время, затрачиваемое на технологическую подготовку производства [1].

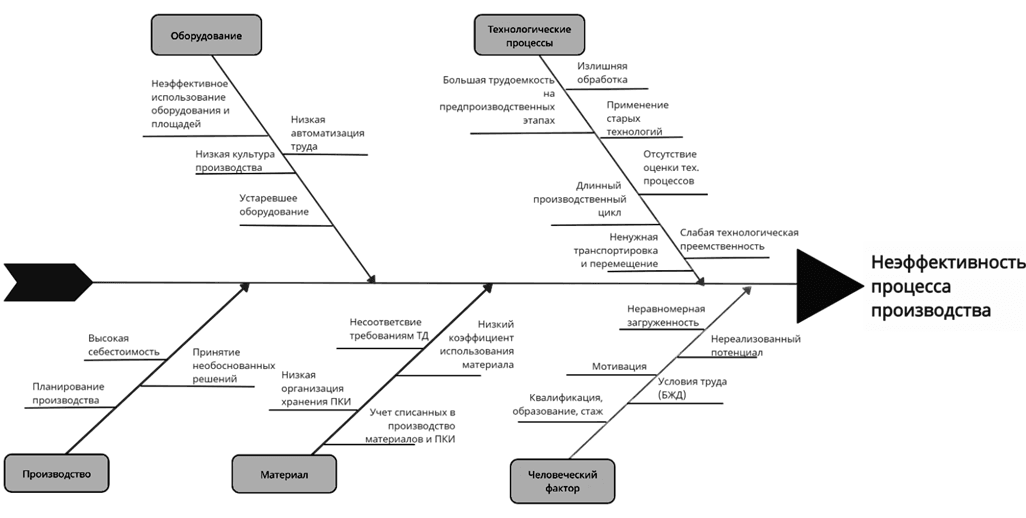

Производственная технологичность и эффективность производства связаны между собой через оптимизацию процессов и использование современных технологий. Чем более технологично производство, тем выше его эффективность, так как используются более эффективные методы и оборудование, а также сокращается время на производство продукции. Однако эффективность производства также зависит от многих других факторов, таких как качество сырья, квалификация персонала, логистика и так далее. Представим зависимость в виде диаграммы Исикавы (рис. 1).

Рис. 1. Диаграмма Исикавы

Из диаграммы можно увидеть, что одним из факторов неэффективности процесса производства являются различные технологические процессы, второстепенный фактор – это трудоемкость на предпроизводственных этапах, а именно конструкторская и технологическая проработка, так как предприятие специализируется на несерийном производстве.

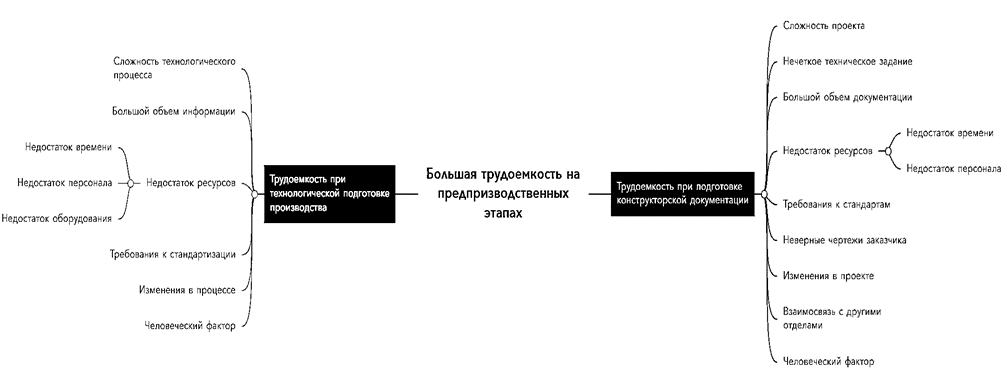

Детализировать причины этих проблем можно с помощью такого инструмента качества, как древовидная диаграмма (рис. 2).

Рис. 2. Древовидная диаграмма

Как видно из диаграммы, причины возникновения высокой трудоемкости очень схожи. Поэтому можно предложить похожие пути решения:

- Оптимизация процесса: можно оптимизировать процесс подготовки конструкторской и технологической документации, разделив работу на этапы и назначив ответственных за каждый этап. Это поможет сократить время на подготовку документации и избежать ошибок.

- Использование современных технологий: использование современных программных продуктов и систем автоматизированного проектирования может значительно ускорить процесс разработки документации.

- Обучение и повышение квалификации сотрудников: повышение квалификации сотрудников, занимающихся разработкой документации, поможет улучшить качество работы и сократить время на разработку.

- Улучшение коммуникации между отделами: улучшение коммуникации между конструкторским, технологическим отделами и другими заинтересованными сторонами поможет избежать задержек и недопонимания.

- Управление изменениями: разработка процесса управления изменениями поможет быстро реагировать на изменения в проекте или процессе и вносить соответствующие корректировки в документацию.

Снижение себестоимости изделия также является важным процессом при повышении производственной технологичности, поскольку это позволяет снизить затраты на производство и сделать продукцию более доступной для потребителей. Кроме того, снижение себестоимости может привести к увеличению прибыли предприятия, что в свою очередь может быть использовано для инвестиций в новые технологии и оборудование, что будет способствовать дальнейшему повышению производственной технологичности.

Этапы, которые могут повлиять на снижение себестоимости:

- внедрение инновационных технологий и оптимизация производственных процессов;

- сокращение затрат на сырье и материалы, поиск более дешевых и качественных аналогов, использование отходов и вторичных ресурсов, оптимизация логистики;

- уменьшение затрат на оплату труда путем оптимизации численности персонала, повышение производительности, внедрение системы KPI (ключевые показатели) и мотивации сотрудников, обучение и переквалификация кадров;

- экономия на электроэнергии, воде и других ресурсах, установка счетчиков, оптимизация потребления, использование энергосберегающих технологий и оборудования;

- снижение административных и коммерческих затрат путем оптимизации организационной структуры, сокращение затрат на аренду, рекламу и маркетинг;

В любом проекте по модернизации, улучшению существуют определенные риски или «отказы». Для минимизации некоторых рисков можно провести следующие мероприятия:

- тщательно спланировать проект;

- регулярно проводить руководителем мониторинг и контроль процессов на предприятии;

- постепенно внедрять изменения, так как, например, радикальное изменение в организационной структуре может вызвать сопротивление и нестабильность в работе компании;

- проработать стратегические цели компании с донесением их до работников;

- проводить регулярное обучение сотрудников, оказывать им формальную и неформальную поддержку;

- проводить анализ рынка поставщиков и выбирать наиболее надежных и стабильных;

- разработать стратегию замены поставщиков в случае возникновения проблем с качеством продукции.

Также для повышения производственной технологичности можно обратиться к одному методу бережливого производства – 5S.

Система 5S – это система организации рабочего пространства, которая позволяет оптимизировать процессы и сократить потери. Она включает в себя пять принципов: сортировку, систематизацию (соблюдение порядка), содержание в чистоте, стандартизацию и совершенствование через самоконтроль [2, c. 27].

Система 5S предполагает организацию рабочего пространства таким образом, чтобы все необходимые инструменты и материалы были легко доступны, а лишние предметы отсутствовали. Это позволяет сократить время на поиск необходимых материалов и повышает эффективность работы персонала. Кроме того, система 5S способствует улучшению культуры производства, что также положительно сказывается на технологичности процесса (табл.)

Таблица

Аудит на производстве

|

|

Параметры |

Значение |

Комментарии | |

|

Да (+) |

Нет (-) | |||

|

1 принцип «Сортировка» | ||||

|

1 |

На рабочем месте отсутствуют неиспользуемые комплектующие изделия, узлы, заготовки и пр. |

|

|

|

|

2 |

На рабочем месте отсутствуют неиспользуемые или неисправные инструменты, приборы, оснастка и т.д. |

|

|

|

|

3 |

На рабочем месте отсутствуют неиспользуемые материалы, скотч, бумага, ветошь и т.д. |

|

|

|

|

4 |

В рабочей зоне отсутствуют излишнее или устаревшие информационные материалы |

|

|

|

|

2 принцип «Соблюдение порядка» | ||||

|

5 |

Имеется маркировка комплектующих, изделий, узлов |

|

|

|

|

6 |

Места хранения комплектующих, изделий, узлов, инструментов определены и промаркированы |

|

|

|

|

7 |

Имеются инвентарные номера на оборудовании и приборах, указаны ли данные обслуживающего персонала |

|

|

|

|

8 |

Инструмент и оснастка расположены удобно, их легко брать и использовать |

|

|

|

|

3 принцип «Содержание в чистоте» | ||||

|

9 |

Отсутствует загрязнение на оборудовании, приборах, инструментах, стеллажах, оснастке |

|

|

|

|

10 |

Отсутствуют загрязнения на полу (мусор, СОЖ и т.д.) |

|

|

|

|

11 |

Отсутствуют загрязнения в проходах, проездах, местах общего пользования |

|

|

|

|

12 |

Имеется стандарт проведения уборки (время, периодичность, ответственные) |

|

|

|

|

13 |

В наличии предметы для уборки, доступные для рабочего (метлы, ткань, моющие средства и т.д.) |

|

|

|

|

4 принцип «Стандартизация» | ||||

|

14 |

Имеются напольная разметка и маркировка рабочих зон, соответствующих стандарту |

|

|

|

|

15 |

Имеются обозначения мест повышенной опасности |

|

|

|

|

16 |

Имеется стандартизированный перечень предметов, которые должны находиться на рабочем месте |

|

|

|

|

17 |

У каждого оборудования есть табличка с инструкцией по технике безопасности |

|

|

|

|

5 принцип «Совершенствование» | ||||

|

18 |

Достигнутые улучшения рабочего места поддерживаются |

|

|

|

|

19 |

Работники обучены принципам 5С и знают регламент работы по принципам 4С |

|

|

|

|

20 |

Внутренние аудиты проводятся регулярно |

|

|

|

|

21 |

Отклонения фиксируются письменно |

|

|

|

|

|

Итоговое значение |

|

|

|

Если плюсов больше, чем минусов, то это говорит о хорошей организации рабочего пространства, если же меньше плюсов, а минусов больше, то стоит провести мероприятия, касающиеся устранения конкретных минусов.

В целом, выбор области, требующей наибольшего внимания, зависит от конкретной ситуации в организации и ее целей. Если организация хочет быстро улучшить свои позиции на рынке, то стоит сосредоточиться на разработке стратегии. Если же основной целью является повышение эффективности производства, то необходимо уделить внимание технологической модернизации. В любом случае важно помнить, что все аспекты деятельности организации взаимосвязаны и требуют комплексного подхода к решению проблем.

.png&w=640&q=75)