1. Введение

С развитием технологии поверхностного монтажа (SMT) стало возможным уменьшение устанавливаемых компонентов с целью увеличения плотности и как следствие функциональности электронных модулей на единицу площади. С уменьшением размеров контактах площадок обострились проблемы контроля качества.

2. Контроль нанесения паяльной пасты (SPI)

Ранее SPI воспринимался как технологическая операция, без которой можно обойтись без потерь в качестве, сейчас с тенденцией уменьшения размеров компонентов и более частого использования многовыводных корпусов (BGA, QFP, SOP, TSOP) процесс трафаретной печати усложнился и стал источником большого количества дефектов.

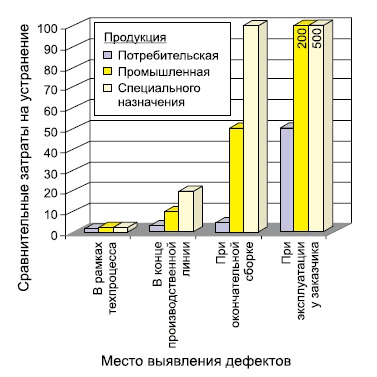

Визуальный контроль или автоматическая оптическая инспекция качества монтажа (АОИ) позволяют обнаружить дефекты лишь в конце технологической линии, однако далеко не всегда очевидно на каком конкретно этапе возникли дефекты, чем они вызваны и какие действия необходимо предпринять для того, чтобы не допустить их появления в будущем. Немаловажным является факт того, что чем позднее обнаружен дефект – тем дороже стоимость его ремонта [2].

Рис. 1. Отношение стоимости устранения к месту выявления дефекта

Очевидно, что необходимо внедрять системы контроля сразу за участком, где проводится операция трафаретной печати. На рынке представлены два типа систем контроля: 2D и 3D. 2D инспекция позволяет оценить площадь отпечатка пасты и точность его совмещения с контактной площадкой, также проконтролировать наличие или отсутствие перемычек.

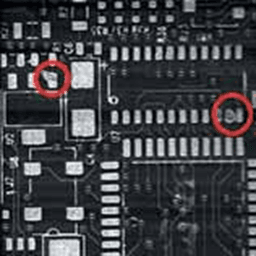

Рис. 2. Дефекты печати, выявляемые 2D-инспекцией [2]

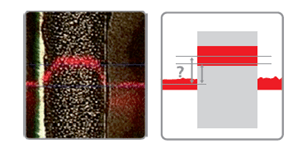

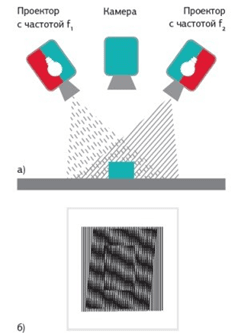

3D-системы основаны на функции измерения высоты печатной платы и паяльной пасты. В системах 3D-инспекции применяются две технологии – это метод лазерного измерения и метод многочастотного муара. Лазерное измерение имеет ряд ограничений, например, отсутствие возможности измерить объем указанной области, погрешность измерений из-за большой толщины лазерного пучка (рисунок 3), а также чувствительность лазера к цвету печатных плат (рисунок 4) [1]. Суть метода заключается в том, что расположенные по определенной системе источники света проецируют на объект световые рисунки, например, сетку, полосы и т. п., а затем по аномалиям полученного рисунка определяется форма поверхности. Муаровый узор, используемый в этом методе, представляет собой геометрическую структуру, которая возникает при наложении одного набора прямых или изогнутых линий на другой. На объект проецируется рисунок из периодически повторяющихся полос, а камера многократно регистрирует спроецированное изображение, в том числе данные о высоте объекта в месте нахождения каждого пикселя. По искажениям изображения строится топографическая карта объекта контроля, а она, в свою очередь, преобразуется, а на ее основе трехмерное изображение, по которому можно рассчитать объем и определить форму нанесенного слоя паяльной пасты [3].

Рис. 3. Лазерное измерение высоты отпечатка паяльной пасты [1]

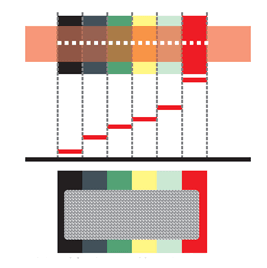

Рис. 4. Изменение интенсивности лазера в зависимости от цвета [1]

Рис. 5. Метод многочастотного муара [3]

Сегодня существуют производственные линии, включающие в себя принтер с встроенной 2D-инспекцией паяльной пасты. Однако для сохранения скорости работы принтера встроенная система инспекции проверяет только несколько участков с нанесением паяльной пасты. Автономная система инспекции в случае полной проверки печатной платы станет «бутылочным горлом» производственной линии. Задача - найти баланс между скоростью и полнотой инспекции. Для этого необходимо обратиться к конструкции самой сборки с точки зрения состава компонентов. Если в ней присутствуют относительно простые и крупные компоненты на больших по площади контактных площадках, а плотность их компоновки невелика, то можно утверждать, что со всеми задачами здесь в состоянии справиться и 2D-инспекция либо вообще можно будет ограничиться традиционной АОИ в конце технологической линии. 2D-инспекция может оказать помощь в первичной наладке трафаретного принтера и проверке совмещения при запуске нового изделия в производство, а также ее можно использовать для отслеживания грубых ошибок или случайных дефектов печати. В случае использования компонентов с малым шагом (0201, 01005) или матричным расположением компонентов (BGA, CSP) для которых важен не только объем, но и равномерность распределения объема пасты наиболее корректно использовать 3D-инспекцию. Стоит отметить, что современные системы инспекции оборудованы модулем обратной связи с принтером трафаретной печати. Данная опция дает возможность коррекции параметров нанесения паяльной пасты в зависимости от тенденций, наблюдаемых системой инспекции и оператором. На сегодняшний день наиболее популярами разработчиками систем SPI являются фирмы CyberOptics, Omron, Koh Young technology, Saki, TRI Innovation и Pemtron.

Таблица

Методы обнаружения распространенных дефектов

|

Дефект |

Причина |

Метод обнаружения | |

|

2D |

3D | ||

|

Отсутствие паяного соединения |

Малая высота |

- |

+ |

|

Малый объем |

- |

+ | |

|

Ошибка совмещения |

+ |

- | |

|

Перемычка |

Превышен объем |

- |

+ |

|

Превышена высота |

- |

+ | |

|

Превышена площадь |

+ |

+ | |

|

Ошибка совмещения |

+ |

- | |

|

«Надгробный камень» |

Разность объема на площадках |

- |

+ |

|

Превышен объем |

- |

+ | |

|

Ошибка совмещения |

+ |

+ | |

3. Контроль качества монтажа компонентов (AOI)

Системы АОИ применяются для обнаружения дефектов, а также для сбора данных и статистического анализа производственного процесса. Автоматическая оптическая инспекция (АОИ) имеет очевидные преимущества перед визуальными методами контроля в скорости, эффективности и гибкости. Контроль качества монтажа с помощью систем АОИ можно использовать после установщика, но до печи, тогда с ее помощью можно контролировать:

- Отсутствие компонента;

- Смещение компонента;

- Неправильная полярность компонента;

- Неправильный номинал компонента (надпись на корпусе компонента).

В случае размещения после печи оплавления системы могут определить следующие дефекты:

- Отсутствие компонента;

- Смещение компонента;

- Неправильная полярность компонента;

- Неправильный номинал компонента (надпись на корпусе компонента);

- Недостаток/избыток припоя;

- Неправильное формирование галтели;

- Эффект «надгробного камня» (Tombstone);

- Приподнятый вывод микросхемы.

Необходимо отметить, что исправление дефекта после печи оплавления более «дорогое» по сравнению с ремонтом сборки до оплавления припоя.

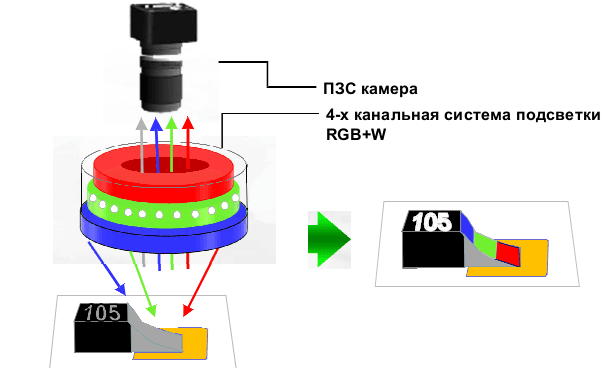

На сегодняшний день существует два типа систем АОИ: двумерная и трехмерная, которые в свою очередь имеют различные методы измерений и поиска дефектов. Принцип работы большинства 2D АОИ остается прежним: для анализа и определения дефектов используется двумерная визуализация (чаще всего в оттенках серого). Очень важными критериями в работе АОИ являются количество пропущенных дефектов и количество ложных срабатываний. Для снижения этих показателей системы АОИ оснащают многоуровневыми системами подсветки и телецентрическими камерами.

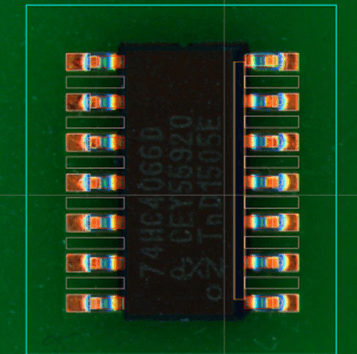

3D-технология позволяет измерять с точностью до микрон размеры компонентов, выводов и других геометрических особенностей собранной печатной платы по оси Z, четко идентифицируя не соответствующие заданию объекты. Кроме того, трехмерная система АОИ не только фиксирует отсутствие компланарности корпусов и выводов, но и позволяет гораздо точнее определять форму галтели припоя и измерить ее объем [4].

Современные системы оборудованы модулями многоканальной подсветки для получения информации об объемных параметрах компонентов, контактных площадок и галтелей (рисунки 6, 7).

Рис 6. Принцип работы многоканальной подсветки

Рис. 7. Определение позиций контактных площадок и галтелей

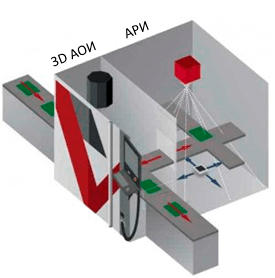

Сегодня набирают популярность решения, совмещающие 2D и 3D подходы что дает преимущества в качестве и скорости инспекции. Но есть «ахиллесова пята» данного типа систем – отсутствие возможности контроля схем в корпусах BGA, LGA и других компонентов с выводами под корпусом.

Для решения подобных задач используются системы АРИ (англ. AXI) автоматической рентген-инспекции, в том числе существуют комбинированные системы (АОИ + АРИ) максимально охватывающие перечень контролируемых параметров, например, Viscom X7056-II.

Рис. 8. Схема модулей инспекции установки Viscom X7056-II [5]

4. Выводы

Сегодня на рынке представлено множество систем оптической инспекции, способных значительно упростить проблему контроля качества. Высокие цены и сложности настройки/программирования отталкивают отечественные производства от покупки таких систем, но за этим будущее контроля качества.

.png&w=640&q=75)