Введение

Большие производства заинтересованы в рациональном использовании рабочего времени. В рамках производства технически сложной продукции часто возникает необходимость поиска конкретной детали из определенного комплекта изделия – в связи с уточнением геометрической увязки, создания технологии исправления локальных изъянов детали или для решения других инженерных вопросов.

В работе будет рассмотрен способ быстрого нахождения определенной детали конечного изделия на промышленном машиностроительном предприятии.

На предприятии возможны конструкционные изменения в зависимости от серийного номера изделия, вводимые в ходе технологического процесса по различным причинам, это усугубляет проблему нахождения элементов конечного продукта и поиск требует большого количества временных затрат.

Возможность отследить детали и происходящие с ними процессы позволяет производить мониторинг. Качество напрямую зависит от успешной реализации мониторинга процессов менеджмента, реализующего прямую и обратную связь. Мониторинг является как методом, так и средством управления, он обеспечивает динамическое отслеживание хода процессов менеджмента качества по установленным показателям и их взаимодействие в цепочке процессов промышленного предприятия [1, с. 107].

Цель исследования

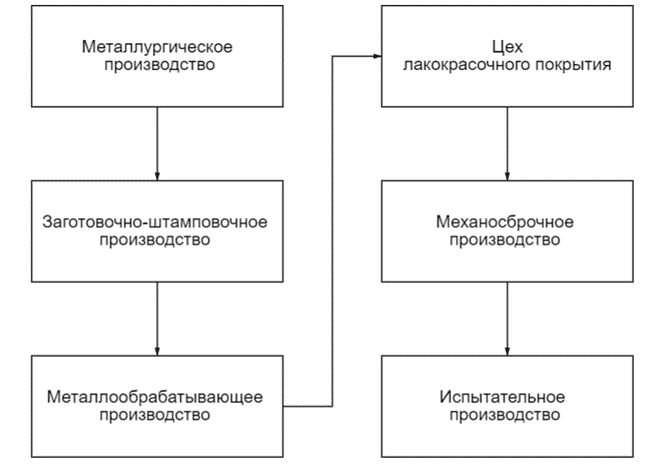

Крупное предприятие делится на несколько производств, каждое из которых состоит из множества цехов, разбитых на участки. В связи с этим, возникают сложности с поиском определенных элементов конечного изделия (рис. 1).

Рис. 1. Состав производств

Для нахождения цеха пребывания элемента необходимо совершить следующий набор действий:

- позвонить начальнику отдела, ведущего сборку с участием этого элемента;

- узнать, кто является ведущим специалистом детали;

- связаться с конкретным конструктором;

- запросить маршрутный паспорт детали;

- маршрутные паспорта в бумажном виде и частично продублированные в базе в зависимости от изделия.

Поиск бумажного вида маршрутного паспорта сопряжен с трудностями нахождения и существенными временными затратами.

Поиск электронного вида информации о нахождении детали требует наличие на рабочем месте ведущего специалиста, за которым закреплены права на просмотр данных об элементе. Могут возникнуть трудности с доступом к информации из-за отсутствия специалиста по разным причинам.

Система поиска детали имеет несколько недостатков:

- нет единой системы ведения;

- присутствуют бумажные носители;

- человеческий фактор, заключающийся в возможных потерях документов, так и отсутствия специалиста;

- в негативном стечении обстоятельств процесс нахождения деталей может занять продолжительное время.

Нахождение местоположения детали связано с сопоставлением маршрутного паспорта детали и цехами производства. Необходимое решение должно автоматически отображать детали на определенном процессе производства и составлять необходимую документацию о начале работ, завершении и перехода на следующий этап производства конкретной детали.

Для выявленных задач подходит система прослеживания производства.

Предметом исследования работы является система прослеживаемости.

Изучив зарубежный опыт Тайваня на научном ресурсе Research gate видны следующие проблемы производств, связанных с отсутствием системы прослеживания:

- При обнаружении проблемы с продуктом обычно требуется значительное время, чтобы узнать идентификатор партии сырья или компонентов, вызвавших проблему.

- После того, как идентификатор дефектного сырья или компонента обнаружен, обычно трудно найти готовую продукцию или полуфабрикаты, в которых прямо или косвенно присутствовали дефекты. Вот почему отзыв продукции обычно охватывает гораздо более широкий диапазон, чем это необходимо.

- Сложнее найти готовую продукцию или полуфабрикаты, имеющие потенциальные проблемы, чтобы их можно было предотвратить заранее [2, с. 1].

Сложность системы прослеживаемости может различаться в соответствии с особенностями продукта и поставленными к выполнению целями. Внедрение организацией системы прослеживаемости зависит от технических возможностей и ограничений, присущих организации и продуктам (т. е. характер сырья, размер партии продуктов, процедуры сбора и транспортировки, способы обработки и упаковки), а также соотношения затраты – выгоды от применения подобной системы [3, с. 41].

Метод прослеживаемости и его преимущества

Прослеживаемость – способность проследить предысторию, использование или местонахождение объекта с помощью идентификации, которая регистрируется.

Прослеживаемость показывает множество важной информации:

- на основании каких начальных данных были выпущены изделия;

- прохождение изделием заданного маршрута производства и выполнение определенной последовательности операций при его сборке;

- в рамках какого комплекта были выпущены детали;

- местонахождения конкретной детали на предприятии;

- какие детали участвуют в сборках;

- применение компонентов с заданным каталожным номером, номиналом, из определенной партии, заказа или с иными индивидуальными свойствами;

- правильная комплектация рабочих мест сырьем, компонентами и расходными материалами, в том числе и корректность загрузки питателей для автоматов-установщиков;

- прохождение изделием заданного маршрута производства и выполнение определенной последовательности операций при его сборке.

Автоматизирует маркировку и обеспечивает прослеживаемость продукции на каждом этапе производственного процесса.

Коды маркировки генерирует и выдает участникам оборота маркированной продукции государственная информационная система мониторинга за оборотом маркированных товаров (ГИС МТ) «Честный ЗНАК». Эти коды несут всю информацию о соответствующей продукции. Изготовитель или импортер, получив их, наносит на товары [4, с. 371].

Состав системы прослеживания. Программа состоит из двух основных блоков:

- Блок управления производством;

- Интеграционный блок.

Блок управления производством отвечает за управление операциями в рамках производственных процессов выпуска продукции.

Интеграционный блок обеспечивает обмен данными по заказу кодов маркировки, отправке отчетов и прочим запросам. Сервис может работать от лица нескольких юридических лиц.

Программное обеспечение интегрируется с оборудованием: принтерами этикеток, аппликаторами, сканерами штрих кодов.

Все технологические материалы и комплектующие должны соответствовать определенным требованиям по сроку годности и условиям хранения. Существуют стандарты JEDEC, описывающие правила обращения с электронными компонентами, которые нужно безоговорочно соблюдать [5, с. 74].

Программные решения:

- автоматизация маркировки и прослеживаемости;

- межсистемный шлюз;

- автоматизация инвентаризации;

- подбор товаров с помощью дополненной реальности;

- безбумажный подбор;

- подбор товаров с помощью голосовых технологий;

- отслеживание перемещений продукции;

- компьютерная поддержка систем организации производства;

- универсальная программа для отслеживания.

Работа прослеживаемости на предприятии

Система прослеживаемости должна обладать определенными свойствами и функциями. К ним можно отнести: получение производственных заказов на выпуск продукции, отчеты об операциях, связанных с кодами маркировки (нанесение, время, агрегация и т. д.), обмен данными с государственной информационной системой мониторинга товаров на тех производственных этапах, где это необходимо, а также подключение к станции управления заказами для автоматизации процессов. Эти процессы непосредственно связаны с кодами маркировки. Следовательно, несут такие функции как: заказ кодов маркировки; ввод в оборот, проверка, возврат кодов маркировки; отчеты об использовании кодов маркировки: нанесение, ввод в оборот, агрегация, вывод из оборота (отбраковка). Сюда можно еще добавить функции организации нанесения кодов маркировки на единицы упаковки продукции, групповые и транспортные упаковки, управление процессом печати этикеток с использованием заранее сформированных шаблонов с агрегационными кодами, валидация этикеток со средствами идентификации после маркировки, агрегация и разагрегация кодов маркировки в процессе исполнения производственных заданий, по запросу ERP, в ходе ручных операций со сканером. Данные функции в свою очередь позволяют более четко управлять субпоставщиками, контролировать партии, следить за внутренними процессами, управлять несоответствиями и т. д.

К основным вопросам разработки системы относятся следующие аспекты:

- определение типа маркировки;

- способ нанесение на деталь и считывания;

- анализ возможных процессов производства, при которых возможна утеря маркировки и организация временной, повторной маркировки;

- нахождение оптимального способа сопоставления реальной детали и ее цифрового обозначения;

- создание программного обеспечения отображения местоположения детали и другой информации.

Маркировка компонентов изделий на предприятии

Прослеживаемость нельзя реализовать, не имея возможности различать элементы. В этой Концепции термин «маркировка» определяется как комплекс мероприятий по идентификации единицы товара либо совокупности единиц товара с помощью нанесения средства идентификации или контрольного (идентификационного) знака, содержащего средство идентификации, в целях обеспечения прослеживаемости товаров при их движении по товаропроводящей сети [6, с. 28].

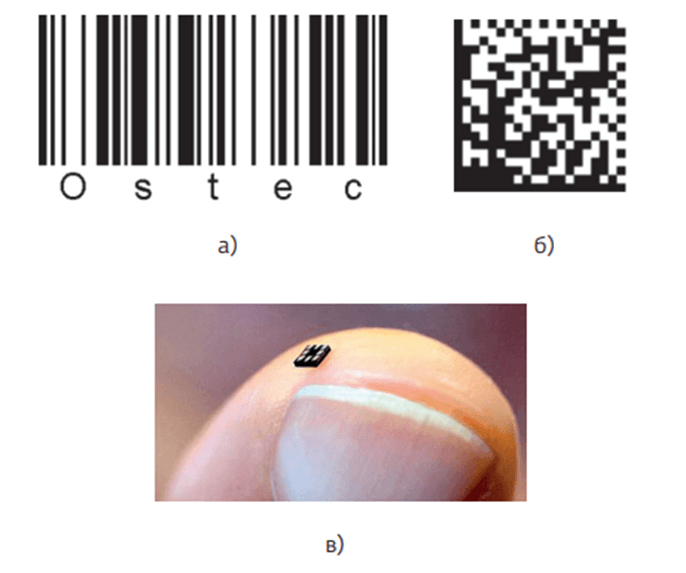

Каждый объект помечается индивидуальным уникальным цифровым кодом – серийным номером или идентификатором. Для этого чаще всего применяется маркировка или этикетирование штрих кодом – линейным (1D) или двумерным (2D). Последний применяется для кодирования больших объемов данных, а также, если в корпусе на печатной плате или иных элементах изделия недостаточно места для размещения линейного кода (рис. 2).

Для маркировки поверхности металлоизделий такие способы не всегда приемлемы, ввиду низкой адгезии, нестойкости печатного слоя или несанкционной возможности замены носителя. В машиностроении наибольшее распространение получили интрузивные методы маркирования, в частности гравирование, иглоударная технология, лазерная и электрохимическая маркировка.

Рис. 2. Примеры способов идентификации: штрих код 1D-Code 128 (а); штрих-код 2D-DataMatrix (б); RFID-чип (в)

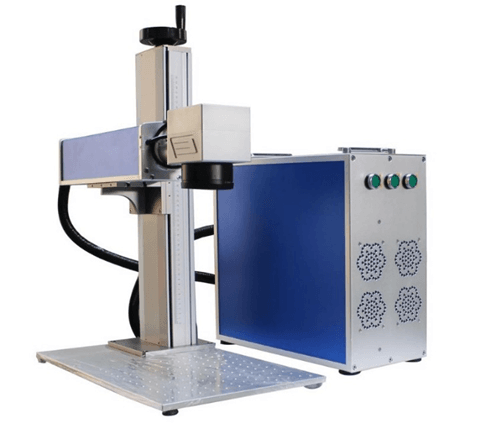

Важно знать, что для каждого типа штрих кода существуют общепринятые стандарты кодировки. Штрих коды могут быть нанесены при приеме сырья или в процессе производства автоматическим маркировщиком, так же могут использоваться уже имеющиеся маркировки, например, нанесенные на компоненты их производителем (рис. 3).

Рис. 3. Лазерный маркировщик

Иногда производители идентифицируют изделия RFID-метками (рис. 2), то есть интегральными микросхемами с уникальным идентификатором, который считывается по радиоканалу на некотором расстоянии. RFID-метки дают возможность получать серийный номер изделия, если плата прибора недоступна, например, установлена в корпус или залита герметиком. С помощью персональных карт с RFID-метками можно идентифицировать и сотрудников предприятия, участвующих в производственном процессе.

Результаты исследования

Главная цель исследования предложить производству систему прослеживаемости с высоким потенциалом.

Для системы прослеживаемости необходимы два основных блока:

- Блок управления производством;

- Интеграционный блок.

В рамках исследования уменьшим задачи блока управления производства до программы отслеживания деталей по применяемости к определённым конечным изделиям.

Интегральный блок будет представлен лазерными маркировщиками и сканерами штрих-кодов.

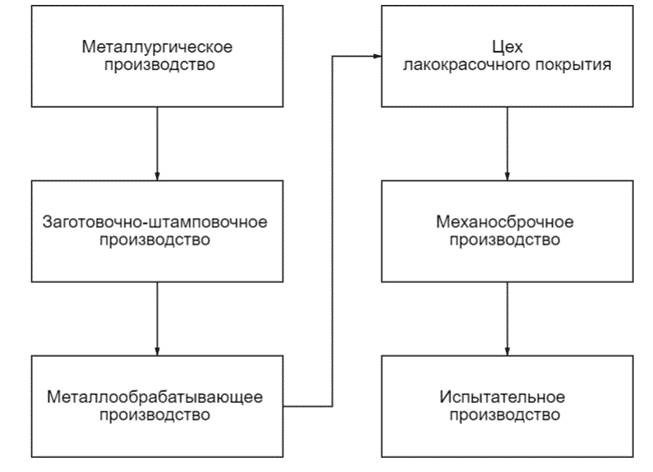

Разберем действия системы прослеживаемости на примерном плане производства машиностроительного предприятия.

На приведенной схеме мы видим большие производства завода (рис. 4), но в каждом из них может быть множество цехов, разбросанных по большой территории.

Рис. 4. Состав производств

На этапе металлургического производства имеем дело с сырьем, в данной ситуации смысл маркировки выражен в необходимости ведения учета количества и предотвращения кражи, чем для понимания места нахождения.

В полной мере система начинает себя показывать после начала изготовления детали.

На этапе заготовочно-штамповочного производства возникает сложность размещении маркера на деталях из-за ограниченного количества ровных мест и требований к гладкости материала. На большинстве деталей эту проблему можно устранить на стадии ее 3D моделирования или временными способами маркирования.

На этапе металлообрабатывающего производства стоит проанализировать есть ли процессы, которые могут испортить или полностью снять маркировку. В перечень процессов, при которых возможно повреждение маркировки входят: шлифовка, покрытие защитным лакокрасочными материалами, термообработка. Рекомендуется повторное нанесение маркировки.

На этапе механосборочного производства возможно отслеживание в рамках сборки из нескольких элементов конструкции, что очень удобно для технологического и инженерного анализа.

На этапе испытаний можно проследить закономерности от изменений конструкций, способов обработки при их наличии и сделать необходимые выводы для дальнейшего повышения качества продукта.

Отслеживание детали происходит по цехам предприятия за счет сканирование меток при переходе на следующий этап производства.

Информационная часть для пользователя – это программа для PC и мобильных устройств. Разрабатываемое приложение предполагает поиск по номеру детали, номеру конечного изделия, показывает информацию о местонахождении детали и о предназначенных процессах.

Заключение

Разработанная система прослеживаемости позволит предприятию избегать нежелательных потерь времени на производстве, упростит производство документации и доступ к различной информации об изготовляемой продукции на разных этапах ее производства.

Информационная система должна обладать такими свойствами как: наличие минимального количества оборудования, гибкость при приспособлении для предприятия, должна быть простой в использовании для сотрудников, а также обладать компактностью оборудования.

Прослеживаемость предоставляет следующие преимущества предприятию:

- Появляется возможность управлять партиями деталей, что позволяет гибко планировать и своевременно обеспечивать потребителя продукцией при сокращении запасов. В случае обнаружения брака блокируется и повторно проверяется конкретная партия, а не весь объем деталей, находящийся в производственном потоке.

- Появляется возможность управления процессами, поскольку система идентификации и прослеживаемости позволяет в случае необходимости, например выявления какого-либо дефекта, быстро определить исполнителя, операцию, оборудование, материал и т. д., а также выяснить, какая причина повлияла на появление этого отклонения. Таким образом, создается возможность быстрого вмешательства в ход процесса. Это позволяет улучшить качество при снижении затрат, при этом повысить удовлетворенность потребителя своевременностью обеспечения.

- Усиливается защита от хищений. В соответствующих журналах и сопроводительных документах кроме номера цеха, даты, номера бригады, операций, названия деталей и т. д. указывается еще и число изделий. Если часть из них пропадает, это выявится сразу же на следующей операции. Если пропадет партия или часть партии, находящейся в одном тарном месте, то по записям в журналах и финальному контролю партий будет выяснено, где и в каком объеме произошли потери. Это сужает круг поиска и делает адресным применение корректирующих мер.

- Идентификация продукции и проведение работ по информатизации потребителей помогают вести работы по борьбе с контрафактной продукцией, т. е. снижать вероятность подделок и возникающих, в связи с этим ложных гарантийных требований [7, с. 6].

Свойства информационной системы предполагают доступную цену для производства и высокую рентабельность программного продукта в средних и крупных технических производствах.

.png&w=640&q=75)