Прогресс всех отраслей народного хозяйства страны неразрывно связан с уровнем развития машиностроения и его базовой отраслью, которым является станкостроение.

Современному отечественному и мировому машиностроению присущи постоянное усложнение конструкции из-за увеличения номенклатуры выпускаемых изделий и частой смены объектов производства, а также требований сокращения сроков освоения новой продукции.

Уровень машиностроения во многом определяет качество и количество изделий, выпускаемых всеми отраслями, обеспечивающими функционирование рыночной экономики. Поэтому эффективному развитию машиностроения уделяется внимание в настоящее время.

Современная технология машиностроения требует высокопроизводительных станков. Модернизацией старого оборудования можно получить нужный производству станок, который промышленностью пока не поставляется, или станок, стоимость приобретения которого не оправдывается при данном объеме производства.

При автоматизации достигается также сокращение вспомогательного времени за счет увеличения скорости холостых ходов и других факторов.

Автоматизация современных станков характеризуется широким применением различных пневматических, гидравлических и электрических устройств. Они значительно ускоряют выполнение вспомогательных приемов, особенно при загрузке и креплении деталей [2, с. 57].

Целью работы является изучение электропривода универсального металлорежущего станка и его усовершенствование.

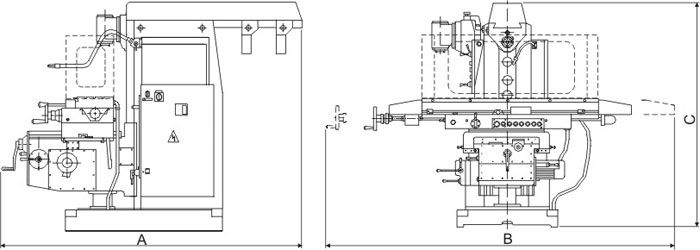

При работе на производстве АО «ВОМЗ» цех №106 возник вопрос о модернизации одного из фрезерных станков. Был выбран станок марки ФУ-251 1984 года выпуска.

Рис. Общий вид ФУ-251

Основным критерием для выбора послужило то, что у электродвигателя главного привода имеется два типа исполнения: стандартное и специальное.

Выбор двигателя/двигателей

В стандартном исполнении главный привод оснащается электродвигателем мощностью 4,0 кВт, а в специальном мощностью 5,5 кВт. После проведения необходимых расчетов было установлено, что двигатель мощностью 5,5 кВт имеет идентичную систему крепления в сравнении с двигателем 4,0 кВт.

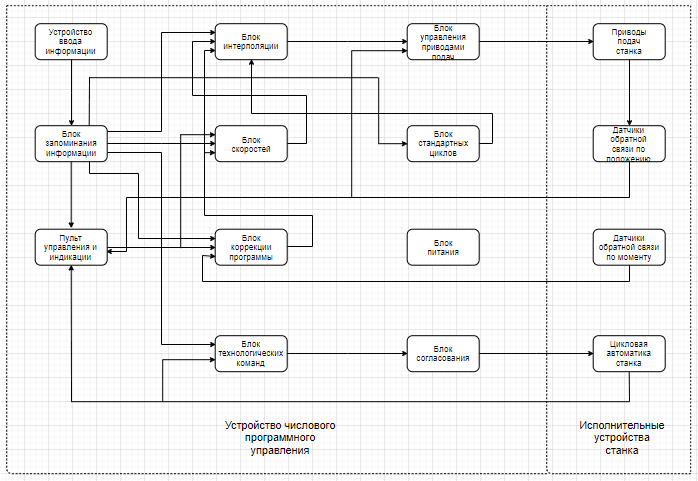

Далее было решено установить на станок систему числового программного управления от производителя SIEMENS [1, с. 93].

Преимущества систем числового программного управления:

- Рост производительности, связанный с увеличением машинного времени при производстве;

- Сокращение числа задействованных на производстве людей;

- Возможность создания универсальных станков, предназначенных для выполнения различных операций;

- Повышение точности изготавливаемых деталей;

- Повышение точности изготавливаемых деталей.

Но помимо плюсов есть еще и минусы – это стоимость. Станок с ЧПУ не дешевое удовольствие. Помимо стоимости покупки и установки они еще довольно дороги в обслуживании, поэтому позволить их себе могут не все предприятия. Но эти недостатки легко перекрываются высокой производительностью и точностью обработки.

В роли исполнительных механизмов используются сервоприводы и шаговые двигатели. Для выбора исполнительного механизма главного привода был произведен расчет крутящих моментов. Так как, на станок может быть установлен электродвигатель повышенной мощности, из этого следует, что момент будет выше по сравнению с штатным двигателем. Поэтому был выбран сервопривод с ограничением по крутящему моменту. Смысл заключается в том, что при стандартном исполнении главного привода исполнительный механизм работает с ограничение момента, а при специальном ограничение снимается [3, с. 211].

Рис. Разработка функциональной схемы станка

.png&w=640&q=75)