Главный технологический процесс по разделению смесей на предприятиях газопереработки, нефтепереработки и нефтехимии заключается в ректификации, которую можно охарактеризовать большой сложностью, металлоемкостью и энергоемкостью конструкций массообменных аппаратов [1, с. 10].

Для проведения процесса ректификации, а также для разделения неоднородных систем преимущественно применяются колонные аппараты. В зависимости от типа применяемого контактного устройства колонные аппараты классифицируют на тарельчатые и насадочные. Тарельчатые представляют собой вертикальные цилиндрические колонны, внутри которых горизонтальные тарелки размещаются по высоте на определенном расстоянии друг от друга [2, с. 240].

При выборе типа контактных устройств в большинстве случаев руководствуются следующими критериями:

- Технологическими: производительность, гидравлическое сопротивление, эффективность, диапазон рабочих нагрузок;

- Конструктивными: материалоемкость, простота конструкции, удобство изготовления, монтажа и ремонта;

- Эксплуатационными: возможность работы на средах, склонных к образованию смолистых или других отложений [3, с. 39].

Зачастую данные критерии становятся преобладающими для определения пригодности той или иной конструкции для использования в каждом конкретном процессе.

Согласно [4, с. 347], традиционные тарелки клапанного и колпачкового типа увлекают большое количество жидкости за счет сил вязкого трения, что приводит к возникновению циркуляционных контуров в газожидкостном слое. Авторами, путем экспериментальных исследований и численного моделирования, доказано, что наибольшей эффективностью, пропускной способностью по жидкости и газу обладают тарелки с вихревыми контактными устройствами, характеризующие низкой амплитудой колебания газо-жидкостного слоя и большой межфазной поверхностью. Такие результаты достигаются, за счет дробления потока газа, с образованием пузырьков диаметром 4–8 мм по всему объему жидкости.

В качестве замены клапанной тарелки предлагается установить в колонне К-1 ОАО «Хабаровского НПЗ» саморегулируемые трапециевидно-клапанные тарелки типа «ТКМ» с большими и малыми клапанами, имеющими волнистые боковые кромки для турбулизации контактируемых фаз. Данное контактное устройство уменьшает унос жидкой фазы (за счет инерциальных сил), повышает эффект компенсации прямотока. В результате внедрения удалось достичь увеличение четкости ректификации, выход бензина с К-1 увеличился на 1,59 (157 т/сут.) [5, с. 182].

Так, в компании ОАО «Нижнекамскнефтехим» с целью увеличения наращивания мощности действующего, была произведена замена насадки фирмы «NORTON» на контактное устройство для тепломассообменных процессов производства в колонне выделения возвратного бензола. Данное устройство состоит из пакетов, развернутых по отношению друг к другу. Пакеты выполнены из вертикально ориентированных листов с выступами, образующими каналы между листами для прохода контактирующих фаз. Канал в поперечном сечении имеет вид правильного шестиугольника. Согласно [6, с. 356], в результате внедрения данного контактного устройства произойдет увеличение мощности на 11,11% при снижении капитальных затрат на 0,37%, полная себестоимость продукции снизилась на 0,66%.

Один из способов модернизации существующей технологии разделения на АГФУ является замена контактных устройств. В статье [7, с. 283] предлагается замена колпачков тарелок в колонне К-3 на более на более эффективные клапанные тарелки компании Koch-Glitch (США) с целью увеличения выработки более дорогих продуктов. Данная тарелка состоит из основания с отверстиями и установленными в них фиксированными клапанами. В результате внедрения выработка светлых продуктов в среднем увеличится на 0,011%, соответствующим требованиям, которые предъявляются к их качеству. Было доказано расчетным путем, что данная замена тарелок приведет к увеличению прибыли и рентабельности производства.

В насадочных колоннах контакт между газом (паром) и жидкостью осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними. Одна из фаз при движении по насадке растекается по поверхности контактных элементов, благодаря этому увеличивается площадь межфазной поверхности. В насадочных колоннах плёнка жидкости стекает по каждому элементу насадки, затем разрушается и вновь образуется на следующем элементе. Таким образом, насадочная колонна работает в плёночном режиме [8, с. 592].

Основные причины выбора в пользу насадочных контактных устройств для установки в ректификационной колонне [9, с. 22]:

- Возможность эксплуатации насадочных колонн при более высоких нагрузках по газу и жидкости;

- Колонны с тарельчатыми контактными устройствами наиболее чувствительны к перекосам и к загрязнениям, вызывающим забивку отверстий в тарелках;

- Колонны насадочного типа обладают более простыми конструкциями, менее металлоемки и на их производство затрачивается небольшие финансовые средства, что соответственно уменьшает экономические затраты.

К недостаткам [10, с. 14] насадочных колонн относятся большие объёмы аппаратов, что вызвано значительно меньшей площадью смоченной поверхности насадки по сравнению с площадью поверхности контакта фаз газожидкостного слоя на тарелке. При небольших расходах жидкой фазы насадочные колонны не применяются, так как при низкой плотности орошения насадки имеют плохую смачиваемость. Также существует проблемы с отводом тепла в насадочных колоннах.

Одной из эффективных насадочных контактных устройств является регулярная гофрированная насадка ИВЦ «Инжехим» [11] – это пакет установленных вертикально гофрированных металлических пластин. Располагаются гофры пластин под определённым углом к горизонтальной поверхности. Основное правило составление пакета так, чтобы гофры соседних пластин располагаются перекрестно. На поверхности пластин созданы фигурные шероховатости в виде выпуклостей. Данная конструктивная особенность позволяет достичь повышенного свободного объема насадки в аппарате за счет исключение взаимного проникновения насадки и равномерного распределения поверхности по сечению аппарата.

Насадки «Инжехим» внедрены в нескольких десятках массообменных аппаратов и газосепараторов:

- ректификационная колонна выделения фенола (2007 г.);

- две ректификационные колонны выделения гексена (2008 г.);

- колонны получения товарного диоксида углерода (2007-2008 гг.);

- четыре ректификационные колонны разделения этаноламинов (2006 г.);

- газосепараторы и отстойники в производстве этилена (более 15 аппаратов) (2007-2008 г.).

Результатами выполненных модернизаций является повышение качества продукции, увеличение производительности и снижение удельных энергозатрат [12, с. 3].

На Миннибаевском газоперерабатывающем заводе ПАО «Татнефть» для получения отдельных фракций из широкой фракции легких углеводородов применяется газофракционирующая установка ГФУ-300. ГФУ-300 состоит из 5 блоков. При достигнутой максимальной производительности данной установки колонна К-605, предназначения для извлечения изопентана из дебутанизированного сырья, работает на 80% от своего потенциала. Изопентан в качестве ценного сырья при ректификации уносится вместе с кубовым продуктом. В связи с этим возникает необходимость реконструкции изопентановой колонны К-605 пути замены контактных устройств с целью увеличения отбора изопентановой фракции.

В результате аналитического обзора было выявлено несколько возможных вариантов конструкции контактных устройств. Инженерным решением для увеличения отбора изопентановой фракции из дебутанизированного сырья является модернизация изопентановой колонны К-605 путем замены клапанных тарелок на регулярные насадки ИВЦ «Инжехим». Важным было то, что рассматриваемые контактные устройства должны улучшить существующую технологию процесса и минимизировать ее аппаратурное оформление. Они соответствуют требованиям безопасности, являются экономически эффективными. При этом качество получаемой продукции соответствует предъявляемым ей требованиям.

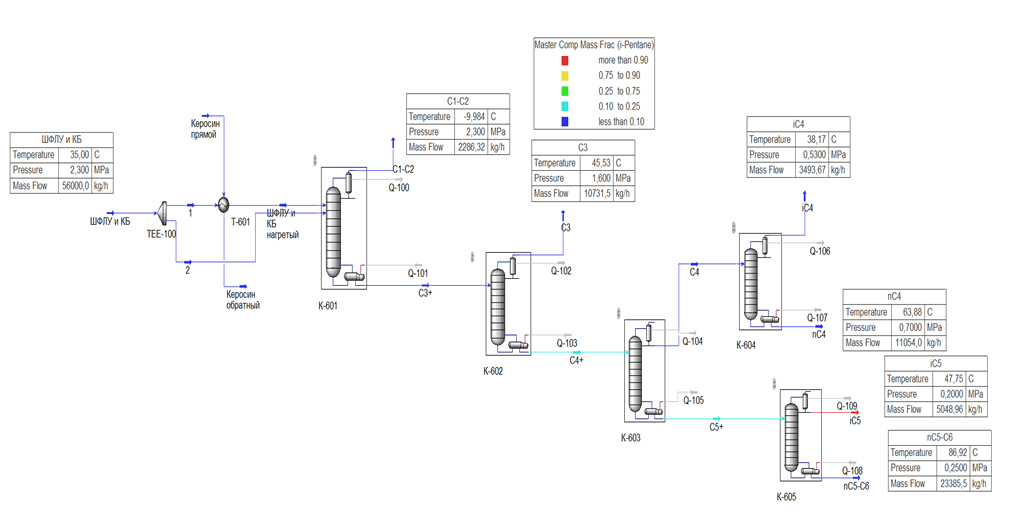

Был произведен расчет ГФУ-300 в ПО Aspen Hysys в статическом режиме при производительности установки 56 т/ч после внедрения насадки ИВЦ «Инжехим». Расчетная схема газофракционирующей установки ГФУ-300 представлена в приложении на рисунке.

Рис. Расчетная схема установки газофракционирования по проекту

Итоговый товарный баланс по аналогу и проекту представлен в таблице.

Таблица

Товарный материальный баланс установки газофракционирования по аналогу

|

Статья баланса |

% масс, |

Расход | |||||

|

Аналог |

Проект |

кг/ч |

тонн/год | ||||

|

Аналог |

Проект |

Аналог |

Проект | ||||

|

Взято: | |||||||

|

1. ШФЛУ и КБ |

100 |

100 |

56000,00 |

56000,00 |

470 400 |

470 400 | |

|

Итого: |

100 |

100 |

56000,00 |

56000,00 |

470 400 |

470 400 | |

|

Получено: | |||||||

|

1. Этановая фракция |

4,1 |

4,1 |

2286,32 |

2286,32 |

19 205,1 |

19 205,1 | |

|

2. Пропановая фракция |

19,2 |

19,2 |

10731,51 |

10731,51 |

90 144,7 |

90 144,7 | |

|

3. i-Бутановая фракция |

6,2 |

6,2 |

3493,67 |

3493,67 |

29 346,8 |

29 346,8 | |

|

4. n-Бутановая фракция |

19,7 |

19,7 |

11054,04 |

11054,04 |

92 854,0 |

92 854,0 | |

|

5. i-Пентановая фракция |

7,0 |

9,0 |

3934,14 |

5048,96 |

33 046,8 |

42 411,2 | |

|

6. n-Пентан и гексановая фракция |

43,8 |

41,8 |

24500,32 |

23385,50 |

205 802,7 |

196 438,2 | |

|

Итого: |

100 |

100 |

56000,00 |

56000,00 |

470 400 |

470 400 | |

Анализируя данные таблицы, можно сделать вывод, о том, что при замене клапанных тарелок на насадки ИВЦ «Инжехим» в колонне К-605 увеличивается выход изопенатновой фракции с 3934,14 кг/ч до 5048,96 кг/ч. В годовом выражении выход целевого продукта увеличивается на 8000 тонн. Также следует отметить, что уменьшается выход фракции С6+ на 1000 кг/ч. Тем самым удалось достичь увеличения выхода изопентановой фракции из дебутанизированного сырья.

.png&w=640&q=75)