При исследовании повреждений элементов автомобилей методом экспертной оценки удается получить данные о характере повреждения, степени тяжести, обозначить экономические затраты на ремонтные воздействия, но установить временной период возникновения повреждения не представляется возможным.

Для получения данных о времени возникновения повреждений предлагается разработка системы контроля повреждений лакокрасочных покрытий элементов кузова транспортного средства, образованные вследствие внешнего механического воздействия.

При обнаружении нарушения целостности лакокрасочного покрытия транспортного средства, подвергнутого, например, акту вандализма, владелец может подключиться к системе контроля повреждений с помощью персонального компьютера или ноутбука и получить данные о времени возникновения повреждения на том или ином кузовном элементе, кроме того своевременный контроль дефектов лакокрасочных покрытий позволит предотвратить развитие повреждения, возникновение коррозии и появление иных дефектов в процессе эксплуатации.

Принцип действия анализирующего устройства схож с принципом работы датчиков удара при срабатывании подушек безопасности.

Основными элементами анализирующего устройства системы могут быть ультразвуковые, пьезоэлектрические и механолюминисцентные датчики, которые фиксируются с внутренней стороны кузовных элементов.

Эти датчики считывают информацию о действии на кузовной элемент некоторой силы и передают эту информацию на электронный блок управления системы фиксации или электронное устройство хранения информации о времени восприятия механического воздействия и элементе кузова, который подвергся повреждению.

Калибровка датчиков

Калибровка датчиков позволяет распознать попадание на кузов предметов, действие сил которых будет способно нарушить целостность лакокрасочного покрытия.

Калибровка датчиков осуществляется по двум параметрам:

- Диапазон или зона действия датчика – зона, в которой датчик воспринимает воздействия на элемент кузова автомобиля некоторым предметом с определенной силой, превышающей минимальный порог калибровки.

- Сила реагирования – сила, с которой объект попадает на элемент транспортного средства в килограммах или Ньютонах, превышающая минимальную силу воздействия при нарушении целостности лакокрасочного покрытия автомобиля.

Методы калибровки

Для выполнения калибровки датчиков используются генераторы вибрации, создающий на входе датчика регулируемый и измеряемый сигнал, и средства для регистрации или измерения выходного сигнала датчика.

Датчик должен быть прикреплен к генератору вибрации или размещен около него.

Крепление должно быть достаточно жестким, чтобы передавать движение от генератора вибрации датчику во всем частотном диапазоне датчика.

Собственная частота системы, состоящей из датчика, рассматриваемого как масса, и крепления в виде пружины с одной степенью свободы, должна быть выше верхней частоты частотного диапазона генератора вибрации.

Генераторами вибрации являются: устройство для поворота датчика по отношению к силе гравитации, центрифуга, электродинамический генератор вибрации, наковальня баллистического маятника и др.

Выбор параметров силы взаимодействия при возникновении повреждения для калибровки датчиков системы

В рамках экспериментов на поверхность капота легкового автомобиля с высоты 1, 3, 5, 10 метров были сброшены различные предметы, которые при попадании на элементы кузова автомобиля могут стать причиной появления повреждений (табл. 1), а также металлические грузы массой от 1 до 100 грамм (табл. 2).

Получение данных о характере повреждения и рассчитанной математически силы при контакте, удастся получить минимальное значение силы срабатывания для последующей калибровки датчиков.

Цель проведения эксперимента – получения значений сил взаимодействий при ударе, которые способны нарушить целостность поверхности кузова автомобиля и его лакокрасочного покрытия.

Таблица 1

Нагрузки при падении грузов различной массы с различной высоты на элементы кузова автомобиля

|

Предмет |

Масса (грамм) |

Высота (метр) | |||||||

|---|---|---|---|---|---|---|---|---|---|

|

Камень, осколок камня |

3 |

6 |

8 |

10 |

15 |

1 |

3 |

5 |

10 |

|

Лед |

10 |

20 |

30 |

40 |

50 |

1 |

3 |

5 |

10 |

|

Град |

4 |

6 |

8 |

10 |

12 |

1 |

3 |

5 |

10 |

|

Плоды деревьев |

10 |

20 |

40 |

60 |

80 |

1 |

3 |

5 |

10 |

|

Металлические объекты монеты |

3,2 |

5 |

6,5 |

10 |

15 |

1 |

3 |

5 |

10 |

Таблица 2

Характер повреждения кузовного элемента и его лакокрасочного покрытия при падении твердых грузов различной массы с различных высот

|

Масса (грамм) |

Высота (метр) |

Характер повреждения |

|---|---|---|

|

1, 3 |

1, 3, 5, 10 |

1 метр – повреждения не выявлены 3 метра – повреждения не выявлены 5 метров – повреждения не выявлены 10 метров – появления едва различимых повреждений в виде точечных царапин |

|

5, 10 |

1, 3, 5, 10 |

1 метр – повреждения не выявлены 3 метра – повреждения не выявлены 5 метров – повреждения не выявлены 10 метров – появления повреждений в виде точечных царапин |

|

15, 30 |

1, 3, 5, 10 |

1 метр – повреждения не выявлены 3 метра – появления едва различимых повреждений в виде точечных царапин 5 метров – появления повреждений в виде точечных царапин 10 метров – появления повреждений в виде углублений и царапин |

|

40, 50 |

1, 3, 5, 10 |

1 метр – повреждения не выявлены 3 метра – появления едва различимых повреждений в виде точечных царапин 5 метров – появления повреждений в виде углублений и царапин 10 метров – появления повреждений в виде вмятин, царапин, частичного отслоения лакокрасочного покрытия |

|

60, 70 |

1, 3, 5, 10 |

1 метр – появления едва различимых повреждений в виде точечных царапин 3 метра – метров – появления повреждений в виде углублений и царапин 5 метров – появления повреждений в виде вмятин и царапин 10 метров – появления повреждений в виде вмятин, царапин, частичного отслоения лакокрасочного покрытия |

|

Более 70 |

1, 3, 5, 10 |

Появления серьезных повреждений структуры лакокрасочного покрытия |

При приведении экспериментальных воздействия и полученных значений в процессе разработки системы учитывать следующие факторы:

- Падение предметов осуществлялось под углом примерно равным 90 градусов;

- Предметы начинали падения с высот с нулевой скоростью;

- В связи с невозможностью аналитически определения времени контакта предмета и поверхности было взяло среднее значение из открытых источников;

Для расчета силы контакта при падении предмета на поверхность лакокрасочного покрытия с высоты h используется закон сохранения импульса и закон сохранения энергии:

mv=Ft (1)

(2)

(2)

где, m – масса тела;

v – скорость тела;

F – сила при контакте;

t – время контакта;

g = 9.81 – ускорение свободного падения;

h – высота;

(3)

(3)

(4)

(4)

На основе полученный значений будет выявлена сила, при которой датчик будет реагировать на контакт предмета и поверхности кузова автомобиля, на эту силу и будет установлена минимальная калибровка датчика.

Значения меньшей силы при контакте датчик распознавать не будет, так как экспериментально определено, что меньшие силы при контакте с лакокрасочным покрытием автомобиля не способны нарушить его целостность.

Расчет необходимого количества датчиков на конкретный кузовной элемент

Для расчета необходимого количества датчиков на конкретные кузовные элементы автомобиля была использована модель автомобиля и его габаритные размеры.

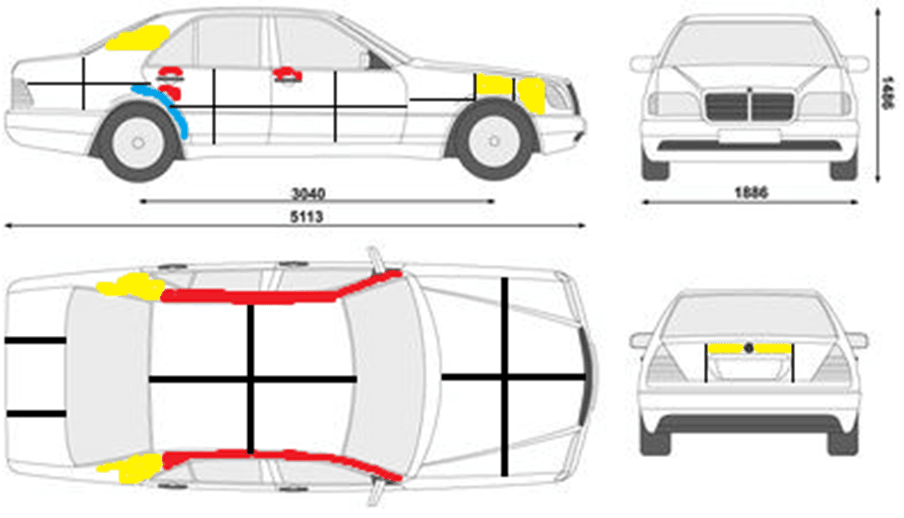

На рисунке 1 схематично представлен автомобиль для наглядного примера установки датчиков системы фиксации повреждений.

Рис. 1. Вид автомобиля с габаритными размерами и условными обозначениями расположения датчиков системы фиксации повреждений

Кузовные элементы автомобиля на рисунке 1 разделены черными прямыми линиями, в которых и будут располагаться соответствующие элементам датчики.

Красным цветом на рисунке 1 выделена площадь, на которую не будут устанавливаться датчики из-за невозможности установки и подключения их в конкретные места.

Желтым цветом на рисунке 1 выделена площадь, на которую устанавливается датчик с меньшим диапазоном работы и соответственно меньшим размером для сохранения площади и избегания считывания воздействий при контактах со стеклами.

Использование нескольких датчиков на одном кузовном элементе предполагает квадратную или прямоугольную форму данного кузовного элемента, без изгибов или закругленных полос металла кузова маленькой площади.

Контакт с площадью арок задних колес, расположенной ближе к задней двери будет считываться датчиками задней двери, что на рисунке 1 обозначено синим цветом.

Крыша

S= 1.6 м*1.3 м = 2.08 м2/6 зон, датчиков = 0.34 м2

Для датчиков, установленных на крыше автомобиля, с диапазоном действия в 0.4 м2 необходимо установить 6 датчиков, которые будут задействованы на площади 2.08 м2.

Капот

S= 1.65 м*1.4 м = 2,31 м2/6 зон, датчиков = 0.385 м2

Для датчиков, установленных на капоте автомобиля, с диапазоном действия в 0.4 м2 необходимо установить 6 датчиков, которые будут задействованы на площади 2.31 м2.

Двери передние

S = 1.2 м * 0.6 м = 0.72 м2/4 зоны, датчика = 0.18 м2

Для датчиков, установленных на передних дверях автомобиля, с диапазоном действия в 0.2 м2 необходимо установить 4 датчика, которые будут задействованы на площади 0.72 м2.

Двери задние

S = 0.8 м * 0.6 м = 0.48 м2/4 зоны, датчика = 0.12 м2

Для датчиков, установленных на задних дверях автомобиля, с диапазоном действия в 0.15 м2 необходимо установить 4 датчика, которые будут задействованы на площади 0.48 м2.

Передние крылья

S = 0.6 м * 0.5 м = 0.3 м2/2 хоны, датчика = 0.15 м2

Две правые части переднего крыла, отмеченные на рисунке 1 желтым цветом, предполагают наличие еще двух датчиков с диапазоном действия в 0.1 м2.

Для датчиков, установленных на передних крыльях автомобиля, с диапазоном действия в 0.2 м2 необходимо установить 2 датчика, которые будут задействованы на площади 0.3 м2 и два датчика на правую часть переднего крыла с диапазоном действия в 0.1 м2.

Задние крылья

S = 1.1 м * 0.4 м = 0.44 м2/4 зоны, датчика = 0.11 м2

Верхняя часть заднего крыла, отмеченная на рисунке желтым цветом предполагает наличие еще одного датчика с диапазоном действия в 0.1 м2.

Для датчиков, установленных на задних крыльях автомобиля, с диапазоном действия в 0.15 м2 необходимо установить 4 датчика, которые будут задействованы на площади 0.44 м2 и один датчик на верхнюю часть заднего крыла с диапазоном действия в 0.1 м2.

Крышка багажника сверху

S=1.4 м * 0.45 м = 0.63/3 зоны, датчика = 0.21 м2

Для датчиков, установленных на крышке багажника автомобиля сверху, с диапазоном действия в 0.2 м2 необходимо установить 3 датчика, которые будут задействованы на площади 0.63 м2, неохваченная зона в 0.03 м2 будет покрываться диапазоном действия датчиков на задних крыльях автомобиля.

Крышка багажника спереди

S= (1.4 м * 0.4 м) – (0.53 м * 0.12 м) (область для государственного номера автомобиля) = 0.56 м2 – 0.063 м2 = 0.497/2 зоны, датчика = 0, 2485 м2.

Для датчиков, установленных на крышке багажника автомобиля спереди, с диапазоном действия в 0.2 м2 необходимо установить 2 датчика, которые будут задействованы на площади 0.4 м2, и два датчика с диапазоном действия 0.1 м2 сверху от верхней части выемки под государственный регистрационный номер автомобиля. Также неохваченные зоны могут быть покрыты диапазоном действия датчиком на верхней части крышки багажника.

Исходя из расчетов необходимого количества датчиков на конкретные зоны следует, что калибровку, то есть зону покрытия датчиков необходимо задать в диапазоне от 0.1 м2 до 0.4 м2.

Датчики необходимо расположить таким образом, чтобы зоны покрытия накладывались друг на друга для покрытия всей площади поверхности кузовного элемента.

Принцип работы и устройство анализирующих воздействие датчиков

Пьезоэлектрический датчик удара

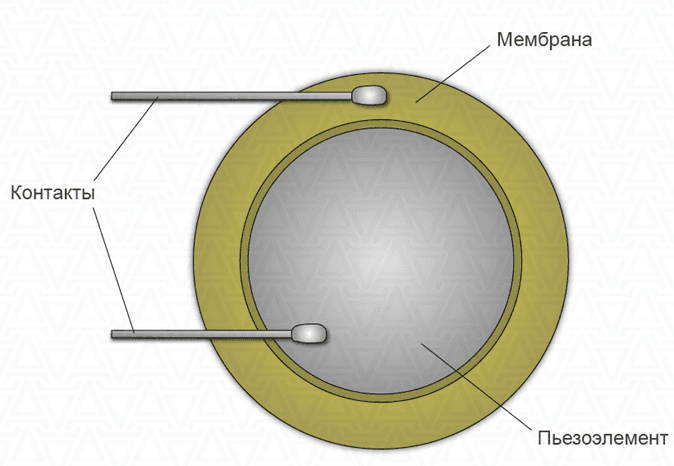

Пьезоэлемент (рис. 2) как ключевой компонент преобразует механическую упругую энергию в электрическую.

Механическая энергия от внешнего воздействия на кузов передается через контакты на плату, где преобразуется в электрическую энергию, которая в свою очередь и будет являться сигналом о подвергании элемента кузова транспортного средства некоторому воздействию, способному стать причиной механического повреждения.

Рис. 2. Анализирующее устройство в виде пьезоэлемента

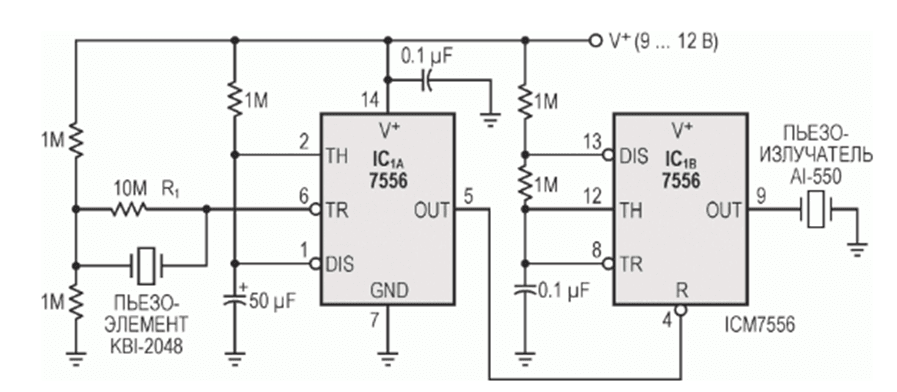

Рис. 3. Схема работы датчика удара

В качестве калибровочных элементов установлены резисторы с определенным сопротивлением.

Механолюминесцентный датчик удара

Датчик удара представляет собой узел (рис. 4) в виде корпуса 1, сердечника-концентратора 2, сенсорного элемента 3, волоконно-оптического жгута (ВОЖ) 4.

Сенсорный элемент выполнен на основе порошкового люминофора, нанесенного на прозрачную пленку.

В качестве порошкового люминофора используется люминофор на основе сульфида цинка, легированного марганцем ZnS:Mn (5%), обладающий наибольшей яркостью по сравнению с остальными промышленными люминофорами.

Оптимальная толщина чувствительного элемента не превышает 20–30 мкм при среднем диаметре частиц механолюминофора dcp=10 микрометров (мкм).

При попадании на элемент кузова автомобиля постороннего твердого предмета создается импульс ударного давления.

Этот импульс распространяется по элементу кузова автомобиля и попадает на механолюминесцентный датчик удара.

Если амплитуда сигнала превысят определенный уровень, то тогда произойдет срабатывание сигнала.

Ударное давление распространяется по сердечнику-концентратору, усиливается в нем и вызывает деформацию прозрачной пленки.

Если при этом возникает давление выше предела текучести, то слой механолюминофора излучает световой импульс.

Волоконно-оптический жгут, находящийся в оптическом и механическом контакте с датчиком, передает световой сигнал на фотоприемное устройство.

Фотоприемник на противоположном конце преобразует световой сигнал в электрический сигнал.

Далее этот сигнал обрабатывается микропроцессором и попадает на электронный блок управления (ЭБУ), где оцифруется в заданную систему, параметрами которой являются сила удара и время воздействия, оцифрованная информация хранится в устройстве хранения информации (УХИ).

Рис. 4. Устройство механолюминесцентного датчика удара

Заключение

В работе описано техническое решение и представлена система фиксации механических повреждений кузовных элементов транспортных средств, которое позволяет получать данные о возникновении механических повреждений, и позволит определить временной период их возникновения, что является актуальным вопросом в рамках автотехнической экспертизы.

.png&w=640&q=75)