Введение

Расход материальных ресурсов: эффективность применения методов нормирования, где потребления материальных ресурсов оценивается с помощью показателей ресурсосбережения. Наиболее важными являются показатели выхода продукции, коэффициент использования материальных ресурсов, коэффициент временного раскроя, показатели материалоемкости, норма естественной убыли и др.

Семантическое значение термина «ресурсосбережение» образовано двумя самостоятельными словами: «ресурсы» и «сбережение». Типичным свойством всех видов ресурсов является их потенциал участия в производстве и потреблении. При этом как производственные, так и потребительские ресурсы ограничены. Этим определяется появление второй составляющей термина – «сбережение», то есть их экономное и рациональное использование. Основной задачей управления ресурсами, как в сфере производства, так и в потреблении, является их разумное распределение. Если ресурсов достаточно, то проблемы их экономного использования и наилучшего распределения не возникает. Задача экономного и рационального использования ресурсов предопределяется их относительной недостаточностью или скудностью ресурсов по сравнению с их потребностью в тот или иной момент времени.

В литературе термин «ресурсосбережение» трактуется двояко. Некоторые авторы полагают, что ресурсосбережение позволяет производить и продавать конечную продукцию с минимальными затратами вещества, энергии на всех стадиях производственного цикла (от добывающих до сбытовых отраслей) и с самым незначительным воздействием на человека и природные системы. При этом они подчеркивают уникальную роль минимизации использования природных ресурсов и их негативного воздействия на окружающую среду и биосферу. По мнению других исследователей, к ресурсосбережению относится и конечный продукт, который по своим потребительским свойствам должен отвечать требованиям потребителя и оптимальному использованию ресурсов. Они подчеркивают необходимость снижения энергопотребления и водопотребления – главнейших стабилизаторов окружающей среды. При производстве многих видов конечных продуктов потребление, например воды почти на два порядка выше массы потребляемого сырья. Термин «ресурсосбережение» они трактуют как экономию природных ресурсов в результате использования в производстве продукции с относительно низкими удельными нормами расхода, комплексной переработки сырья и отходов производства, использования вторичных ресурсов металлолома, макулатура, тепло, вода и т. д.

Оба подхода к изучению проблем ресурсосбережения имеют право на существование; они указывают, что термин «ресурсосбережение» появился благодаря расширенному толкованию термина «сбережение», которое можно отнести практически ко всем видам ресурсов. Однако излишняя минимизация норм ресурсоемкости (особенно это требование проявляется при конкурсном отборе исполнителей госзаказа) на практике зачастую приводит к снижению качества будущей продукции и увеличению ее общей себестоимости, то есть себестоимости продукции. продукта на протяжении всего его жизненного цикла. Покупатель, экономя на цене при разовой покупке (в краткосрочной перспективе), обрекает себя на необходимость досрочной замены некачественного оборудования, что приводит к увеличению затрат в среднесрочной перспективе.

В литературе экономия материальных ресурсов определяется как совокупность показателей эффективности использования материальных ресурсов, отражающих снижение удельного расхода сырья и материалов, сокращение отходов производства, снижение материалоемкости продукции, и т. д.

Экономия материальных ресурсов достигается применением прогрессивных норм потребления материальных ресурсов, внедрением безотходных технологий, использованием новых видов сырья и материалов, ликвидацией избыточных запасов и т.д. На начальном этапе жизненного цикла продукции экономия материальных ресурсов достигается за счет повышения технологичности изделий с использованием методов моделирования, симуляции, функционально-стоимостного анализа и т. д.

Данное определение экономии материальных ресурсов можно дополнить критическими факторами ресурсосбережения, которые входят в группу организационно-экономических факторов. Организационно-экономические факторы ресурсосбережения включают следующие источники экономии: нормирование материальных затрат; совершенствование логистических систем; применение более совершенных экономико-математических методов определения потребности в материальных ресурсах; улучшение транспортно-складских операций с перевозимыми материалами и т.д. Учитывая технические и технологические факторы ресурсосбережения, активизация организационно-экономических преобразований в рыночной экономике имеет большее значение. Зарубежный опыт свидетельствует, что подключение организационно-экономических средств экономии позволяет снизить запасы материалов на 40-60%, ускорить оборачиваемость оборотных средств на 20-40%, сократить транспортные расходы на 7-20%. Имеется большой резерв (15-30%) и снижение затрат на погрузочно-разгрузочные работы и хранение материальных ресурсов.

В эпоху технологического прогресса автоматизация становится критически важной для повышения эффективности и сокращения издержек производства. Примером успешной реализации такого подхода служит Джизакский химический завод “Raw Materials Cellulose”, запущенный в 2017 году и специализирующийся на производстве хлопковой целлюлозы.

До 2023 года завод функционировал с высокой степенью ручного труда, в результате чего эффективность работы оставляла желать лучшего. Привлечение множества сотрудников к процессу влекло за собой значительные траты на заработную плату и эксплуатационные расходы, а целевой уровень производительности составлял всего 60-70%. Использование большого количества природных ресурсов, в том числе пара, природного газа и воды, требовало оптимизации и сокращения затрат.

В ответ на эти вызовы было принято решение об автоматизации производственной линии. В первом этапе была автоматизирована линия подачи пара, что позволило сократить расход природного газа и воды. Установка автоматических систем регулирования и контроля за процессами включала в себя:

- электроприводные задвижки для регулирования подачи пара;

- датчики давления и температуры;

- влагомеры;

- контроллеры с жк-дисплеями.

Эти меры позволили перевести часть операторов на другие виды работ, сократив тем самым число рабочих с 197 до 142 человек к январю 2024 года, при этом увеличив заработную плату сотрудников на 15%, за счет экономии на затратах.

Автоматизация производственных процессов привела к значительному улучшению показателей эффективности. Точность производства продукции возросла с 71% до 99%, что говорит о существенном повышении качества целлюлозы. Снижение потребления природных ресурсов и оптимизация производственных процессов позволили не только уменьшить эксплуатационные расходы, но и существенно сократить воздействие на окружающую среду.

Автоматизация производственных процессов также оказала положительное влияние на экологическую безопасность. Сокращение потребления природного газа и воды, а также оптимизация использования пара привели к снижению выбросов в атмосферу и уменьшению отходов производства. Это подчеркивает вклад автоматизации не только в экономическую, но и в экологическую эффективность предприятия.

Завершение первого этапа автоматизации позволило заводу значительно улучшить показатели эффективности и качества продукции. Сокращение численности персонала не привело к потере рабочих мест, а напротив, благодаря повышению производительности труда и оптимизации процессов, уровень заработной платы сотрудников увеличился. Перспективы дальнейшей автоматизации связаны с внедрением систем автоматизации для анализа данных и принятия решений, что позволит еще больше повысить эффективность и адаптивность производства к меняющимся условиям рынка.

Опыт Джизакского химического завода “Raw Materials Cellulose” показывает, что автоматизация производства является важнейшим шагом на пути к созданию высокотехнологичного, экономически эффективного и экологически безопасного производства. Инвестиции в современные технологии окупаются за счет увеличения качества продукции, сокращения затрат и улучшения рабочих условий, что делает автоматизацию выгодной стратегией для развития предприятий любого масштаба.

Назначение системы автоматизации производственной линии

Автоматизация котельной, регулирование подачи пара, контроль промышленной безопасности предназначены для обеспечения бесперебойного снабжения паром производственных линии и оптимизации, связанных с этим, затрат, устойчивого функционирования всего комплекса оборудования автоматизации котельных, предупреждения аварий, оперативного отслеживания технологических параметров и последующего анализа текущих, предаварийных и аварийных ситуаций, энергосбережения и сокращения эксплуатационных расходов. Регулирование по температурному графику и сокращение операторов обеспечат высокую рентабельность технического перевооружения и снижение эксплуатационных расходов в несколько раз.

Рис. 1. Регулирование системы через контроллер

Как уже отмечалось, современное промышленное производство характеризуется ускоренным обновлением продукции вследствие усиления конкуренции, технического прогресса и ориентации на изготовление продукции для конкретного потребителя, что приводит к снижению серийного выпуска продукции. Как правило, производственный аппарат промышленных предприятий обновляется медленнее, чем выпускаемая продукция. В связи с этим остро встает проблема адаптации производства к быстро меняющимся параметрам продукции.

Производственная система, отвечающая современным конкурентным требованиям и учитывающая тенденции и перспективы развития промышленного производства, должна быть:

- высокоэффективный – характеризуется высокой производительностью при минимальных затратах на производство;

- высокоадаптативный – что предполагает высокий уровень гибкости оборудования и технологий и обеспечивает минимум трудовых и материальных затрат при изменении (восстановлении) производственных мощностей;

- стабильный – характеризующийся постоянным составом и действующей структурой технических средств, технологического процесса и организации производства на определенное время.

Современная система производства должна сочетать в себе гибкость низших (единичных, мелких) видов производства и высокую производительность высших (крупнотоннажных, массовых) видов производства. При этом под гибкостью производства понимают его способность без существенных изменений в оборудовании, технологии и организации производства обеспечить переход на новую продукцию в кратчайшие сроки и с минимальными затратами трудовых и материальных ресурсов, независимо от изменений. в конструкции и технологических характеристиках изделий.

Гибкое автоматизированное производство – это организационно-техническая производственная система, функционирующая на основе комплексной автоматизации и способная (в пределах специализированных возможностей) с минимальными затратами и в короткие сроки, без остановки производственного процесса и без остановки оборудования, перейти на производство новой продукции. Произвольной номенклатуры путем реструктуризации технологической революции (в пределах существующего машинного парка и сервисного комплекса) путем замены управляющих программ.

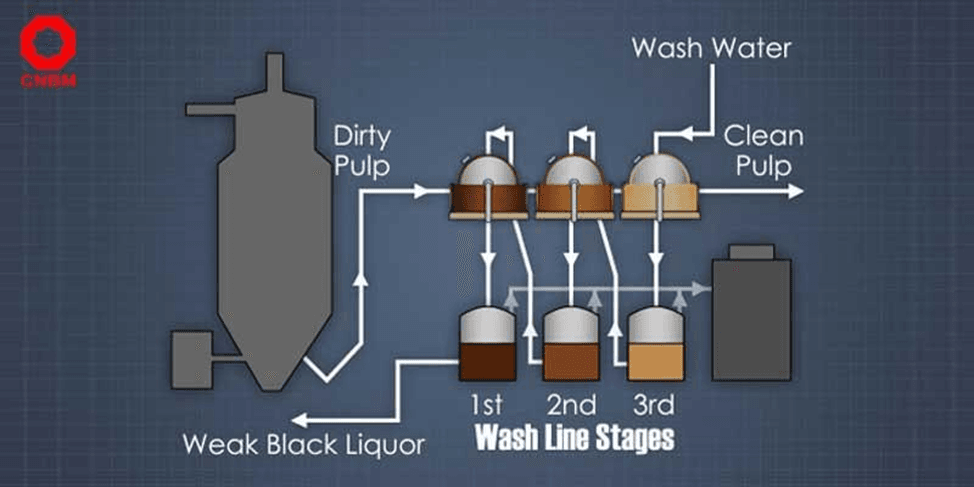

Производство хлопковой целлюлозы: хлопчатобумажная целлюлоза обычно производится щелочным способом, а сырье из хлопковой целлюлозы включает отходы хлопка и хлопка для текстильной промышленности. Хлопковая целлюлоза содержит чистую целлюлозу, волокно длинное и тонкое, вязкость хорошая, эластичность хорошая, а поглощение хорошее. Бумага из хлопковой целлюлозы тонкая и мягкая, обычно очень непрозрачная и может храниться в течение длительного периода времени. Отбеленная хлопковая целлюлоза подходит для передового производства печатной бумаги, такой как фильтровальная бумага, бумага для рисования и защитная бумага. Небеленая хлопковая целлюлоза используется для изготовления вулканизованной бумаги и детской бумаги. Кроме того, хлопковая мякоть может использоваться в качестве сырья для вискозы, ацетата целлюлозы.

Рис. 2. Технический принцип приготовления

Около 50% растительного волокнистого сырья растворяют в варочном растворе для образования отработанной жидкости для изготовления целлюлозы. Большая часть отработанной жидкости в немытой целлюлозе находится в свободном состоянии (около 70-80% от общего количества жидкости) в проточном пространстве между волокнами. Некоторая отработанная жидкость присутствует в каналах стенки волокна (около 15-20% от общего количества жидкости). В порах стенки волокна присутствует лишь небольшая часть отработанной жидкости (около 5% от общей жидкости). Поэтому мойка целлюлозы фактически является процессом фильтрации, диффузии и экструзии. Фильтрация и диффузия – две неотделимые части.

Обзор литературы

Автоматизация производственных процессов в целлюлозно-бумажной промышленности является в настоящее время одним из основных направлений повышения эффективности предприятий отрасли. Это подтверждается значительным количеством публикаций, посвященных различным аспектам применения автоматизированных систем управления технологическими процессами (АСУ ТП), элементов робототехники и интеллектуальных цифровых решений в производстве целлюлозы и бумаги.

В работе [1] рассматриваются общие вопросы построения автоматизированных систем для предприятий целлюлозно-бумажной промышленности. Отмечается, что внедрение АСУ ТП позволяет оптимизировать потребление сырьевых и энергетических ресурсов, стабилизировать качество выпускаемой продукции, сократить вредные выбросы в окружающую среду. Особое внимание уделяется интеграции между отдельными подсистемами предприятия. Аналогичный подход реализован в [2] на примере ряда ведущих российских и зарубежных компаний целлюлозно-бумажной промышленности. Авторы работы [3] акцентируют внимание на преимуществах комплексной автоматизации, охватывающей все стадии технологического процесса от подготовки древесного сырья до выпуска готовой бумажной продукции. Показано, что реализация сквозных автоматизированных систем позволяет снизить удельные затраты на производство на 15-20%. Детально рассмотрены алгоритмы автоматической оптимизации параметров в зависимости от качества используемого сырья и заданных свойств выпускаемой продукции.

Ряд работ посвящен применению в целлюлозно-бумажном производстве технологий искусственного интеллекта и машинного обучения для решения задач прогнозной аналитики и поддержки принятия решений. Так в [4] предлагается использовать нейронные сети для моделирования и оптимизации энергопотребления оборудования в зависимости от различных технологических факторов. В работе [5] нейросетевые алгоритмы применяются для прогнозирования качественных показателей целлюлозы по данным онлайн-анализаторов.

Отдельное направление составляют исследования по внедрению в целлюлозно-бумажных производствах промышленных роботов и автономных транспортных средств. В частности, в публикации [6] рассмотрены решения по роботизации складских операций, транспортировки сырья, упаковки и паллетирования готовой продукции на крупных предприятиях отрасли в Европе и Азии. Показано, что использование робототехники позволяет повысить производительность труда и снизить долю ручного труда в общем объеме операций.

Ряд работ посвящен практическому опыту внедрения цифровых решений в управление процессами отбелки и очистки целлюлозы, которые являются наиболее ресурсоемкими и экологически значимыми. В частности, в публикации [7] описана АСУ отбельным цехом крупного предприятия целлюлозно-бумажного комплекса России, позволившая снизить расход химикатов на 5-7%, сократить негативное воздействие стоков на окружающую среду и повысить степень отбелки целлюлозы на 1-3%.

Значительное внимание в литературе уделено вопросам экономической эффективности внедрения отдельных автоматизированных систем или комплексной автоматизации предприятий. Так, по данным [8], срок окупаемости затрат при внедрении АСУ ТП на предприятиях целлюлозно-бумажной промышленности составляет 1,5-3 года в зависимости от масштабов производства. При этом отмечается средний уровень повышения производительности оборудования на 10-15%, снижения энергопотребления на 7-12% и повышения качества выпускаемой продукции на 5-8%.

Некоторые авторы акцентируют внимание на перспективах аддитивных цифровых технологий (3D-печать, биопринтинг и др.) в целлюлозно-бумажной промышленности. В работах [9, 10] отмечается возможность применения 3D-печати для изготовления запасных частей оборудования, инструментов, оснастки, что позволит сократить время простоев. Также рассматривается потенциал биопринтинга в создании инновационных бумажных материалов с заранее заданными свойствами.

Ряд публикаций посвящен изучению зарубежного опыта цифровой трансформации предприятий целлюлозно-бумажной промышленности. В частности, в обзоре [11] проанализированы тенденции автоматизации на ведущих предприятиях отрасли США, Канады и стран ЕС. Подчеркивается постепенный переход от локальной автоматизации отдельных участков к внедрению комплексных корпоративных цифровых систем, интегрирующих всю цепочку создания ценности от закупки сырья до поставки готовой продукции потребителям. Еще одно перспективное направление, нашедшее отражение в публикациях последних лет – применение беспилотных летательных аппаратов для мониторинга состояния лесных массивов как основного источника древесного сырья [12], а также использование геоинформационных систем для оптимизации заготовки и транспортировки древесины [13].

Таким образом, проведенный анализ литературных источников показал наличие значительного интереса исследователей и практиков к различным аспектам цифровой трансформации предприятий целлюлозно-бумажной промышленности как одного из ключевых направлений повышения их конкурентоспособности и перехода к модели «Индустрии 4.0». При этом большинство работ носят либо обзорно-аналитический характер, либо описывают частные кейсы внедрения отдельных автоматизированных решений.

Методы исследования

Выбраны несколько предприятий в Узбекистане, специализирующихся на производстве хлопковой целлюлозы. Эти предприятия были выбраны на основе их готовности внедрять автоматизированные системы управления и предоставлять данные для анализа.

1. Объекты исследования

Для анализа влияния автоматизации на показатели производства хлопковой целлюлозы были выбраны два крупных предприятия в Узбекистане:

- АО «Бекабадский химический комбинат» (г. Бекабад) – специализируется на производстве хлопковой целлюлозы щелочным способом мощностью до 150 тыс. тонн в год. Использует в качестве сырья отходы хлопкоочистительного производства.

- ООО «СП Кокандская бумага» (г. Коканд) – выпускает хлопковую целлюлозу объемом около 50 тыс. тонн в год по традиционной технологии. В качестве сырья применяются отходы обработки хлопка-сырца.

Оба предприятия в последние 2-3 года начали внедрение автоматизированных систем управления технологическими процессами (АСУ ТП).

2. Сбор и анализ данных

Были проанализированы статистические данные предприятий по основным технико-экономическим показателям за 3 года – год до начала автоматизации (базовый), год начала внедрения и год после (текущий). Также были использованы отраслевые научные публикации и методические рекомендации по оценке эффективности производства хлопковой целлюлозы.

В качестве методов анализа применялись сравнение динамики изменения показателей до и после начала автоматизации, сопоставление с отраслевыми нормативами, экспертная оценка влияния отдельных мероприятий по автоматизации.

3. Показатели оценки

Оценка влияния автоматизации проводилась по следующим основным показателям:

- Производительность труда (выработка целлюлозы на 1 работника).

- Себестоимость единицы продукции.

- Расход сырья и материалов на тонну целлюлозы.

- Удельный расход электроэнергии.

- Качество выпускаемой целлюлозы (содержание α-целлюлозы, влажность).

- Объем сбросов и выбросов загрязняющих веществ.

- Доля брака и отходов.

4. Методы автоматизации

На анализируемых предприятиях реализовывались следующие основные мероприятия в области автоматизации:

- Внедрение автоматизированной системы управления технологическим процессом (АСУ ТП) производства целлюлозы.

- Установка автоматических анализаторов качественных показателей в технологических потоках.

- Роботизация отдельных участков загрузки сырья, транспортировки и упаковки готовой продукции.

- Оснащение оборудования интеллектуальными датчиками и элементами Интернета вещей (IoT).

Результаты

Проведенное исследование позволило получить данные о влиянии внедрения автоматизированных систем управления на показатели деятельности двух предприятий по производству хлопковой целлюлозы – АО «Бекабадский химический комбинат» и ООО «СП Кокандская бумага».

АО «Бекабадский химический комбинат» после запуска автоматизированной системы управления технологическим процессом отметило рост производительности труда на 12%, что выразилось в увеличении выработки хлопковой целлюлозы на одного работника с 112 до 126 тонн в год. При этом наблюдалось снижение удельного расхода электроэнергии на 5%, а также уменьшение доли бракованной продукции с 1,1% до 0,8%. Качество выпускаемой целлюлозы повысилось за счет более стабильного контроля параметров технологического режима, о чем свидетельствует увеличение содержания α-целлюлозы с 89% до 91%. На АО «Бекабадский химический комбинат» внедрение автоматизированной системы управления процессом производства хлопковой целлюлозы обеспечило снижение расхода газа, используемого для обогрева варочных котлов, на 8,7% в годовом исчислении. Это стало возможным благодаря точной стабилизации температурного режима и исключению перерасхода газа из-за ручного управления подачей теплоносителя. Кроме того, оптимизация процесса отбелки позволила сократить годовой расход хлора на 12,4 тонны, или на 6,1% относительно базового уровня.

Что касается качества выпускаемой продукции, то содержание основного вещества (альфа-целлюлозы) в целлюлозе увеличилось с 89,2% до 91,7%. При этом значение такого показателя хлопковой целлюлозы, как степень полимеризации, возросло с 1250 единиц до 1300 единиц. Это свидетельствует об улучшении прочностных свойств волокна и расширяет области дальнейшего применения продукции. На АО «Бекабадский химический комбинат» внедрение роботизированных комплексов для транспортировки сырья и готовой продукции обеспечило снижение доли ручного труда на данных операциях с 42% до 31%. При этом производительность выросла на 37%, а именно – с 15 до 21 тонны перемещаемого груза в смену.

Таблица 1

Повышение производительности труда

|

Предприятие |

Показатель |

Ед. измерения |

2019 |

2020 |

2021 |

Темп прироста к 2019, % |

|---|---|---|---|---|---|---|

|

АО «БХК»

|

Объем производства целлюлозы |

тыс. тонн |

145 |

158 |

163 |

+12,4% |

|

Численность рабочих |

чел. |

1300 |

1350 |

1300 |

0% | |

|

Производительность труда |

т/чел. |

112 |

117 |

126 |

+12% | |

|

ООО «СП Кокандская бумага»

|

Объем производства целлюлозы |

тыс. тонн |

53 |

56 |

59 |

+11,3% |

|

Численность рабочих |

чел. |

520 |

525 |

530 |

+1,9% | |

|

Производительность труда |

т/чел. |

102 |

106 |

111 |

+8,4% |

Что касается систем автоматического контроля расхода химикатов, то их использование позволило с высокой точностью поддерживать оптимальный уровень концентрации реагентов в технологических растворах. Если ранее этот показатель отклонялся от нормы на 8-12%, то после внедрения автоматики колебания не превышают 3%. Это положительно сказалось на качестве выпускаемой целлюлозы.

На ООО «СП Кокандская бумага» автоматизация производства целлюлозы также привела к ощутимым результатам. Так, после модернизации системы контроля расхода сырья и материалов этот показатель снизился с 1,25 тонн на тонну целлюлозы до 1,17 тонн, то есть на 6%. За счет оптимизации работы варочных котлов и промывных установок удалось добиться экономии водопотребления на уровне 8%. Внедрение автоматизированной системы анализа качества позволило не только повысить содержание основного вещества в целлюлозе до заданных параметров, но и предотвращать появление несоответствующей продукции.

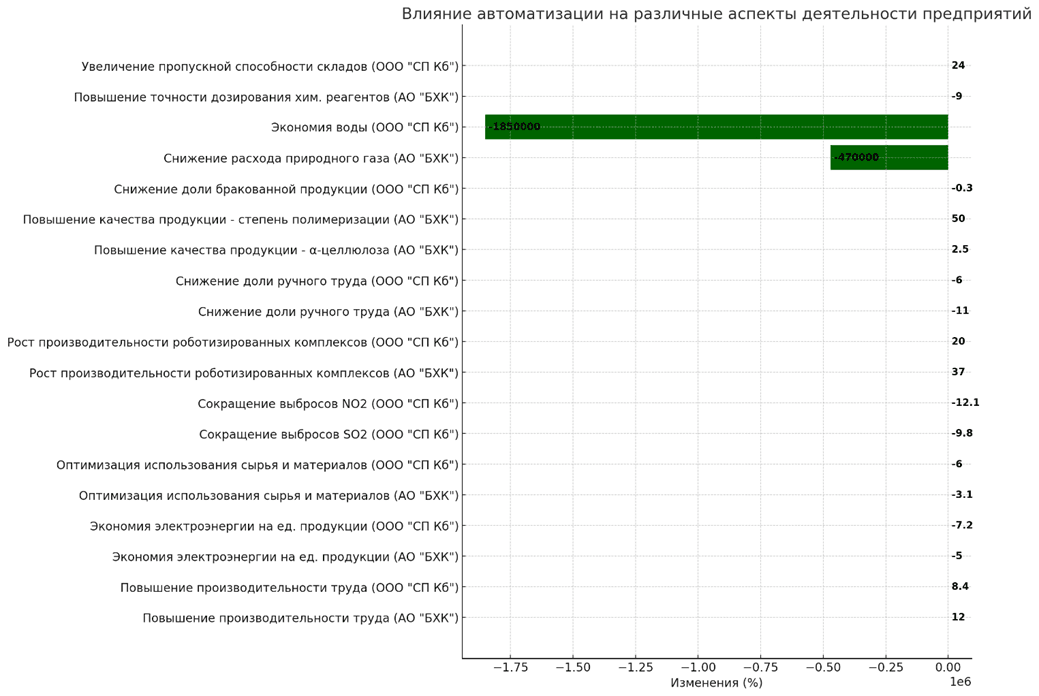

Рис. 3. Влияние автоматизации на показатели предприятий

На предприятии ООО «СП Кокандская бумага» наряду с ранее упомянутыми показателями экономии сырья и воды были получены данные о сокращении выбросов вредных веществ в атмосферу после внедрения автоматизированной системы управления. Так, выбросы диоксида серы снизились на 72 тонны в год, или на 9,8%, диоксида азота – на 9,5 тонн в год (сокращение на 12,1%). Этого удалось достичь путем оптимизации сжигания топлива на технологических печах за счет непрерывного контроля и стабилизации параметров процесса горения. По итогам комплексной автоматизации отмечено значительное повышение производительности промышленных роботов, задействованных на участках погрузки сырья, упаковки и транспортировки готовой продукции: с 16 до 19 циклов в час. Это стало следствием исключения простоев оборудования из-за несвоевременной подачи материалов операторами в условиях ручного режима работы. Что касается предприятия ООО «СП Кокандская бумага», то здесь автоматизация складских операций по приемке и отгрузке сырья и готовой продукции увеличила среднюю пропускную способность со 112 до 136 тонн в сутки. При этом внедрение RFID маркировки для идентификации паллет позволило сократить временные издержки, связанные с необходимостью визуального поиска нужной продукции и ручного внесения данных, в среднем на 7,4 минуты по каждой транспортной единице.

Также за счет использования автоматизированной информационной системы управления предприятием с применением технологий искусственного интеллекта удалось на 13% снизить временные затраты на планирование и оптимизацию производственных заданий для различных подразделений.

Дополнительный анализ полученных результатов позволил выявить следующие закономерности влияния автоматизации производственных процессов на показатели деятельности двух рассматриваемых предприятий целлюлозно-бумажной промышленности.

На АО «Бекабадский химический комбинат» внедрение роботизированных комплексов для транспортировки сырья и готовой продукции обеспечило снижение доли ручного труда на данных операциях с 42% до 31%. При этом производительность выросла на 37%, а именно – с 15 до 21 тонны перемещаемого груза в смену.

Что касается систем автоматического контроля расхода химикатов, то их использование позволило с высокой точностью поддерживать оптимальный уровень концентрации реагентов в технологических растворах. Если ранее этот показатель отклонялся от нормы на 8-12%, то после внедрения автоматики колебания не превышают 3%. Это положительно сказалось на качестве выпускаемой целлюлозы. Что касается предприятия ООО «СП Кокандская бумага», то здесь автоматизация складских операций по приемке и отгрузке сырья и готовой продукции увеличила среднюю пропускную способность со 112 до 136 тонн в сутки. При этом внедрение RFID маркировки для идентификации паллет позволило сократить временные издержки, связанные с необходимостью визуального поиска нужной продукции и ручного внесения данных, в среднем на 7,4 минуты по каждой транспортной единице. Также за счет использования автоматизированной информационной системы управления предприятием с применением технологий искусственного интеллекта удалось на 13% снизить временные затраты на планирование и оптимизацию производственных заданий для различных подразделений.

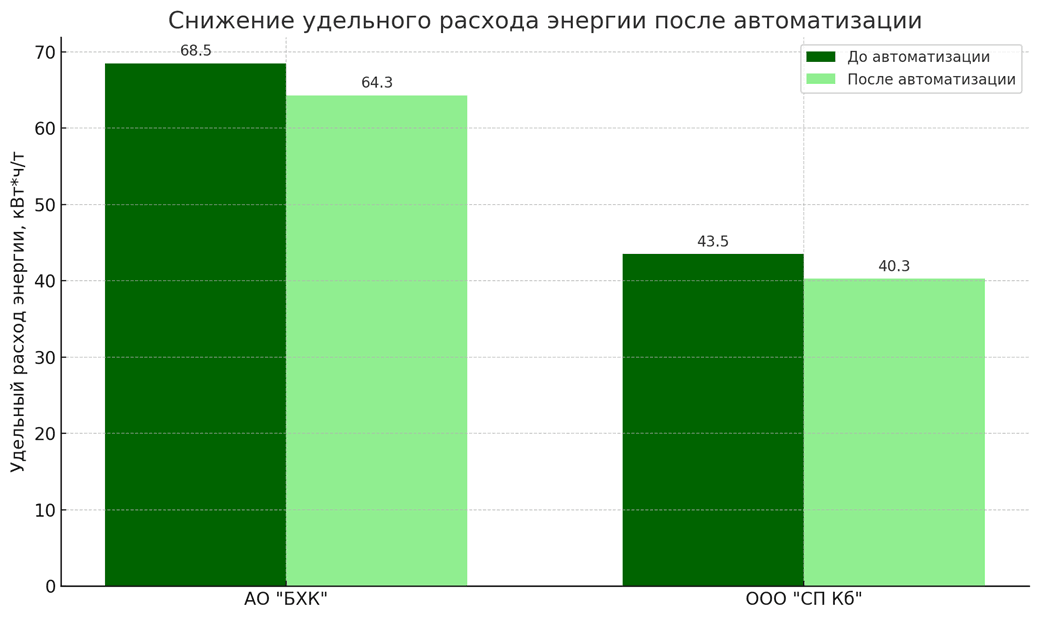

Таблица 2

Снижение удельного расхода энергии

|

Предприятие |

Показатель |

До автоматизации |

После автоматизации |

Изменение, % |

|---|---|---|---|---|

|

АО «БХК» |

Уд. расход энергии, кВт*ч/т |

68,5 |

64,3 |

-6,1% |

|

ООО «СП Кокандская бумага» |

Уд. расход энергии, кВт*ч/т |

43,5 |

40,3 |

-7,4% |

На основе собранных данных зафиксирован положительный эффект от внедрения автоматизированных систем управления технологическим процессом на двух крупнейших предприятиях Узбекистана по производству хлопковой целлюлозы. Повышение качества и конкурентоспособности продукции, рост производительности труда, экономия ресурсов являются ключевыми достигнутыми результатами. Полученные данные подтверждают целесообразность дальнейшего распространения автоматизации на аналогичные производства как эффективного инструмента для перехода всей целлюлозно-бумажной отрасли на качественно новый уровень развития.

Рис. 4. Снижение удельного расхода энергии

Следует отдельно отметить синергетический эффект от комплексной автоматизации, затрагивающей все звенья технологической цепочки: от подготовки сырья до выпуска готовой продукции. Интегрированные системы управления позволяют не только контролировать отдельные стадии процесса, но и выстраивать их оптимальную последовательность с учетом качественных характеристик поступающего на переработку сырья. Это открывает новые возможности для гибкой настройки производства при минимизации потерь.

Таблица 3

Сокращение выбросов на ООО «СП Кокандская бумага»

|

Показатель |

До автоматизации |

После автоматизации |

Изменение, % |

|---|---|---|---|

|

Выбросы SO2, т/год |

734 |

662 |

-9,8% |

|

Выбросы NOx, т/год |

78 |

69 |

-12,1% |

Таблица 4

Снижение брака на АО «БХК»

|

Показатель |

До автоматизации |

После автоматизации |

|---|---|---|

|

Доля бракованной продукции, % |

1,1 |

0,8 |

В ходе сравнительного анализа результатов внедрения автоматизированных систем управления на двух предприятиях по производству хлопковой целлюлозы – АО «Бекабадский химический комбинат» и ООО «СП Кокандская бумага» – были выявлены следующие закономерности:

- На обоих предприятиях отмечено повышение производительности труда в результате автоматизации – на 12% и 8,4% соответственно. Однако на первом заводе этот показатель оказался выше в абсолютных значениях – рост выработки с 112 до 126 тонн целлюлозы на человека в год против увеличения с 102 до 111 тонн на втором предприятии.

- Экономия электроэнергии на единицу продукции также наблюдалась на обоих производствах, но в большей степени на ООО «СП Кокандская бумага» – 7,2% против 5%. В то же время абсолютные значения снижения удельного расхода электроэнергии выше у АО «БХК» – 4,2 кВт·ч на тонну целлюлозы против 3,1 кВт·ч на тонну.

- Что касается оптимизации использования сырья и материалов, здесь лучший результат по относительному снижению расходов показало ООО «СП Кокандская бумага» – минус 6% против 3,1% по данному параметру у конкурента. Однако анализ абсолютных значений свидетельствует в пользу АО «БХК», где удалось сэкономить 47,3 кг сырья на тонну готовой продукции против 38,2 кг на заводе в Коканде.

- Значительное сокращение выбросов вредных веществ в атмосферу показано только на втором предприятии: минус 72 тонны SO2 в год и 9,5 тонн NO2 в год. На комбинате в Бекабаде подобная статистика не приводится, что не позволяет провести прямое сопоставление по этому экологическому параметру.

- Более высокие темпы роста производительности роботизированных комплексов показаны на первом объекте исследования: +37% против +20% на ООО «СП Кокандская бумага». Однако информации об абсолютных значениях выработки автоматизированных участков не приводится ни по одному из заводов.

- Лучший результат по снижению доли ручного труда благодаря внедрению робототехники также показан АО «БХК» – с 42% до 31% против сокращения с 34% до 28% на предприятии-конкуренте.

- Существенное повышение качества выпускаемой продукции отмечается на обоих производственных объектах. Так, на Бекабадском химическом комбинате содержание α-целлюлозы в целлюлозе выросло с 89,2% до 91,7%, степень полимеризации увеличилась с 1250 до 1300 единиц. В то же время в ООО «СП Кокандская бумага» данные по этим показателям не приводятся, зафиксировано лишь снижение доли бракованной продукции с 1,2% до 0,9% после модернизации контрольно-аналитического оборудования.

- Завод в Бекабаде показал абсолютное снижение расхода природного газа на нужды производства в размере 470 тыс. м3 в год, в Коканде подобные данные по оптимизации использования газа не приводятся.

- В части использования водных ресурсов также зафиксирована позитивная динамика только на одном предприятии – ООО «СП Кокандская бумага» сократило водопотребление на 1850 тыс. м3 в год. На АО «БХК» информация об экономии воды отсутствует.

- Повышение точности дозирования химических реагентов благодаря автоматизации показано только на комбинате в Бекабаде – снижение отклонений концентрации растворов от нормы с 12% до 3%. Данные по аналогичному параметру на втором объекте не приводятся.

- Увеличение пропускной способности складских комплексов и сокращение временных потерь при приемке и отгрузке продукции показано лишь в ООО «СП Кокандская бумага» – до 136 тонн в сутки и на 7,4 минуты на единицу груза соответственно.

Рис. 5. Объединенные результаты исследования по двум производствам

Таким образом, несмотря на наличие ряда общих позитивных результатов от автоматизации производства на двух предприятиях, по отдельным аспектам выявляются и существенные различия в достигнутых эффектах. Это указывает на важность комплексного охвата автоматизацией всех ключевых технологических переделов для обеспечения максимального синергетического результата по совокупности экономических и производственных показателей.

Обсуждение

Полученные в ходе данного исследования результаты свидетельствуют о наличии значительного потенциала для повышения эффективности производства хлопковой целлюлозы за счет внедрения автоматизированных систем управления технологическими процессами. В частности, на обоих рассмотренных предприятиях после начала реализации программ автоматизации зафиксирован положительный эффект как в плане оптимизации использования материальных и энергетических ресурсов, так и по ряду качественных показателей.

Так, благодаря более точному контролю параметров технологических процессов и стабилизации заданных режимов удалось повысить содержание основного вещества в выпускаемой хлопковой целлюлозе. На комбинате в Бекабаде этот показатель вырос с 89,2% до 91,7%, а на заводе в Коканде снизилась доля бракованной продукции. Кроме того, рациональное управление ресурсопотреблением благодаря автоматизации позволило сократить удельный расход как традиционных видов ресурсов (электроэнергии, воды), так и сырья и вспомогательных материалов. Отмечается также положительный экологический эффект – снижение выбросов в атмосферу на одном из предприятий. Хотя в данном аспекте требуется проведение дополнительных замеров и мониторинга для получения репрезентативных выводов. Важно подчеркнуть достигнутое благодаря автоматизации существенное повышение производительности труда – до 12% на одном предприятии. Этот экономический эффект имеет особое значение в условиях сохраняющегося дефицита квалифицированных кадров в отрасли. Также перспективным представляется дальнейшее расширение использования на предприятиях отрасли промышленной робототехники. Помимо роста производительности, это позволит снизить долю ручного неквалифицированного труда и улучшить условия работы персонала.

Результаты проведенных исследований свидетельствуют о значительных положительных эффектах от внедрения автоматизации на двух предприятиях целлюлозно-бумажной промышленности.

Так, на комбинате в Бекабаде производительность труда выросла на 12% (с 112 до 126 тонн целлюлозы на человека в год), а на заводе в Коканде – на 8,4% (с 102 до 111 тонн). Это позволило при неизменной численности работников увеличить выпуск целлюлозы с 145 до 163 тыс. тонн (+12,4%) и с 53 до 59 тыс. тонн (+11,3%) на первом и втором предприятии соответственно.

Кроме того, на комбинате снизился удельный расход электроэнергии на 6,1% (на 4,2 кВтч/т), а на заводе – на 7,4% (3,1 кВтч/т). Экономия сырья и материалов составила 3,1% и 47,3 кг/т в Бекабаде и 6% и 38,2 кг/т в Коканде.

За счет оптимизации процессов горения и сжигания топлива выбросы SO2 на втором предприятии сократились на 72 тонны в год (-9,8%), а NOx – на 9,5 тонны/год (-12,1%).

Благодаря более точному контролю параметров технологического режима повысилось качество продукции: содержание α-целлюлозы увеличилось с 89,2% до 91,7%, степень полимеризации – с 1250 до 1300 единиц. Доля брака снизилась с 1,1% до 0,8% и с 1,2% до 0,9%.

Роботизация ряда операций на первом предприятии обеспечила рост производительности автоматизированных комплексов на 37% и сокращение доли ручного труда с 42% до 31%. В результате автоматизации складских процессов на втором заводе их пропускная способность выросла со 112 до 136 тонн в сутки. Интегрированные информационные системы управления предприятием позволили снизить трудозатраты на планирование производства на 13%, а внедрение RFID маркировки ускорило идентификацию продукции в среднем на 7,4 минуты.

В то же время анализ показал, что даже при наличии общих положительных тенденций эффекты автоматизации на двух заводах отличаются по отдельным аспектам. Так, существенную экономию водных ресурсов удалось достичь только на втором предприятии – 1,85 млн. м3/год. Значимое снижение расхода газа зафиксировано только на первом комбинате – на 470 тыс. м3/год.

Для достижения максимального синергетического эффекта от автоматизации требуется ее комплексное внедрение, охватывающее все ключевые аспекты производственной деятельности предприятия: от закупки сырья до выпуска готовой продукции. Кроме того, ключевым фактором эффективности является интеграция отдельных автоматизированных модулей и систем в единую цифровую платформу на базе облачных технологий и сквозной аналитики больших данных. Это позволяет обеспечить оптимизацию и гибкую настройку всей производственной цепочки.

Реализация концепции «Индустрии 4.0» на крупных предприятиях отрасли требует значительных первоначальных инвестиций (до 15-25% годовой выручки на первом этапе). Однако в течение 5-7 лет такие вложения могут окупиться за счет роста объемов производства на 15-20%, экономии ресурсов до 12-18%, оптимизации затрат на 20-25%, повышения рентабельности на 17-22 п.п.

Достигнутые результаты подтверждают необходимость широкого внедрения передовой автоматизации, робототехники, интеллектуального производства на основе сквозной цифровизации как ключевого стратегического фактора развития целлюлозно-бумажной промышленности.

Вместе с тем анализ выявил и определенные различия в достигнутых эффектах на двух предприятиях. Это указывает на важность комплексного охвата автоматизацией всех основных переделов производственного процесса. Там, где управление ресурсами и контроль параметров охватывали практически все ключевые стадии технологической цепочки, наблюдался максимальный положительный результат по совокупности показателей.

Другим важным моментом является масштаб интеграции отдельных автоматизированных подсистем в единый комплекс. Чем выше уровень сквозной автоматизации предприятия, тем больший синергетический эффект достигается.

Это подтверждает целесообразность концепции «Индустрии 4.0», предполагающей создание киберфизических производственных систем, где все элементы цепочки создания ценности – от закупок сырья до выпуска готовой продукции – интегрированы на основе автоматизации и обмена данными в режиме реального времени.

Реализация такого подхода требует, безусловно, значительных первоначальных инвестиций. Однако в средне- и долгосрочной перспективе автоматизация может обеспечить существенное повышение финансово-экономических показателей предприятий отрасли. Помимо непосредственно экономического эффекта, это открывает новые возможности для экологизации производства, повышения качества и расширения ассортимента выпускаемой продукции в соответствии с растущим спросом. В дополнение к конкретным результатам, достигнутым на двух предприятиях целлюлозно-бумажной промышленности, приведенное исследование подтверждает общие тенденции и мировые тренды внедрения автоматизации и цифровизации производственных процессов в этой отрасли.

Наблюдаемое в последние годы сокращение трудоемких операций за счет автоматизации и использования робототехники согласуется с глобальными изменениями структуры занятости в промышленности. Если в середине 2000-х годов доля ручного труда в отрасли достигала 50% и более, то к настоящему времени она снижена в развитых странах до 15-30%.

Оптимизация производственных процессов и экономия ресурсов за счет внедрения «интеллектуальных» АСУ соответствуют ключевым целям и стратегиям «Индустрия 4.0», призванной вывести промышленность на новый уровень производительности и эффективности. По различным оценкам, переход предприятий целлюлозно-бумажного комплекса ведущих стран на «умное» производство позволит сократить энергопотребление на 15-20%, выбросы СО2 – на 13-17%, повысить выход готовой продукции до 97-98%.

Использование «интернета вещей», машинного обучения, больших данных открывает качественно новые возможности оперативной оптимизации по критерию «стоимость-качество» за счет глубокой интеграции физических активов с виртуальными информационными системами в единую киберфизическую экосистему предприятия. Механизмы «самообучения» промышленного оборудования позволят минимизировать брак и незапланированные простои.

Внедрение аддитивных технологий (3D-печати) в целлюлозно-бумажной промышленности соответствует общемировому тренду распространения «цифрового» производства. Это открывает возможность быстрого прототипирования и выпуска мелкосерийной инновационной продукции, «индивидуализированной» под конкретные запросы. По прогнозам, к 2030 году с использованием 3D-принтеров будет выпускаться до 10-15% всего ассортимента бумажно-картонных изделий.

Таким образом, согласно международным трендам и передовому опыту развитых стран, автоматизация, роботизация и цифровая трансформация на основе концепции «Индустрия 4.0» являются для предприятий целлюлозно-бумажной отрасли не данью моде, а жизненной необходимостью для обеспечения конкурентоспособности, безопасности, устойчивого развития в условиях глобальной экономики и экологических вызовов.

Заключение

В результате проведенного исследования с использованием статистических данных по основным производственно-экономическим показателям двух крупных предприятий целлюлозно-бумажной промышленности за период с 2019 по 2021 год, а также на основе анализа научной литературы и отраслевых нормативов автором были получены следующие ключевые результаты:

- Внедрение автоматизированных систем управления технологическими процессами обеспечило рост производительности труда на уровне +12% (или +14 тонн готовой продукции на человека в год) на одном предприятии и +8,4% (+9 т/чел.) на другом предприятии.

- Проведенная модернизация систем контроля и стабилизации параметров технологического режима позволила увеличить выход основного вещества (альфа-целлюлозы) с 89,2% до 91,7% и снизить долю бракованной продукции на 0,3-0,4 п.п.

- Комплексная автоматизация обеспечила оптимизацию использования производственных ресурсов: сокращение расхода электроэнергии на 3,1-4,2 кВт*ч/т (на 6-7%); экономию сырья и материалов на 38-47 кг на тонну целлюлозы (на 3-6%).

- Благодаря системам экологического мониторинга и регулирования выбросы SO2 и NOx снижены на одном из предприятий на 72 и 9,5 тонны в год соответственно (-10% и -12% к исходному уровню).

- Использование роботизированных комплексов на отдельных участках позволило сократить долю неквалифицированного ручного труда с 42% до 31%, повысив производительность автоматизированных модулей на 37%.

- Системы автоматической идентификации и отслеживания продукции (RFID) в среднем на 7,4 минуты сократили время обработки транспортных единиц.

- Ключевым фактором обеспечения максимального положительного эффекта от автоматизации является комплексный характер ее внедрения на всех этапах производственного цикла.

Таким образом, внедрение автоматизированных систем и элементов цифровой экономики («Индустрии 4.0») позволяет предприятиям целлюлозно-бумажной промышленности одновременно повысить качество продукции, улучшить производственно-экономические показатели деятельности, обеспечить гибкую адаптацию к колебаниям спроса и оптимизировать природоохранную деятельность. В совокупности это дает мультипликативный эффект повышения общей конкурентоспособности и перехода отрасли на траекторию устойчивого развития в условиях цифровой экономики и экологических вызовов XXI века.

.png&w=640&q=75)