Введение

В современном мире обувная индустрия сталкивается с множеством вызовов, обусловленных стремительным развитием технологий, повышением требований потребителей и глобализацией рынка. Несмотря на значительные достижения в области массового производства, остается нерешенной проблема индивидуального подхода к созданию обуви, учитывающего уникальные особенности стопы каждого человека. Стандартизированные размеры и формы зачастую не способны обеспечить необходимый уровень комфорта и соответствия, что приводит к неудовлетворенности клиентов и возвратам продукции.

Актуальность данной темы обусловлена растущим спросом на качественную и комфортную обувь, которая не только соответствует эстетическим предпочтениям потребителя, но и учитывает анатомические особенности его стопы. Клиенты все чаще обращаются к услугам производителей, способных предоставить индивидуальные решения, адаптированные под их персональные потребности. Это создает необходимость в разработке новых методов и технологий, позволяющих эффективно и точно создавать обувь на заказ.

Цель данной работы заключается в представлении инновационных методов в технологии создания обуви, разработанных на основе практического опыта и научных исследований. Автором предлагаются уникальные методики снятия замеров стопы, алгоритмы цикличного производства и инновационные подходы к покраске и отделке обуви, которые способны существенно повысить качество конечного продукта и удовлетворенность клиентов.

В процессе работы были поставлены следующие задачи: подробно описать разработанные методики и алгоритмы, обосновать их эффективность и практическую применимость, а также продемонстрировать преимущества новых подходов по сравнению с традиционными методами. Особое внимание уделяется возможности внедрения данных технологий в существующие производственные процессы и их адаптации к различным масштабам производства.

Методология исследования основана на комплексном подходе, сочетающем теоретический анализ современного состояния обувной индустрии с практическими экспериментами и внедрением разработанных методик на собственном производстве. Использовались методы наблюдения, сравнения, статистического анализа и моделирования производственных процессов. Обоснование выбора данных методов связано с необходимостью получения объективных результатов и подтверждения эффективности предложенных решений в реальных условиях производства.

В ходе исследования были выявлены основные проблемы, с которыми сталкиваются производители обуви при индивидуальном изготовлении продукции: сложности в точном снятии замеров стопы, неэффективность традиционных производственных процессов при учете изменений и пожеланий клиента, а также ограниченные возможности в создании уникального дизайна и отделки обуви. Разработанные автором методики позволяют преодолеть данные препятствия путем внедрения инновационных технологий и алгоритмов, обеспечивая высокий уровень адаптивности и гибкости производства.

Практическая значимость работы заключается в возможности непосредственного применения представленных методов на обувных предприятиях различного масштаба. Это способствует повышению конкурентоспособности производителей, улучшению качества продукции и укреплению доверия со стороны клиентов. Кроме того, предложенные подходы могут служить основой для дальнейших исследований и развития в области индивидуального обувного производства.

Таким образом, данная методика представляет собой комплексное исследование, направленное на решение актуальных проблем обувной индустрии посредством внедрения инновационных технологий и методик. Результаты работы имеют потенциал для значительного влияния на практику производства обуви, способствуя повышению уровня комфорта и удовлетворенности потребителей, а также развитию отрасли в целом.

Материалы и методы

1.1. Анализ существующих проблем в обувной индустрии

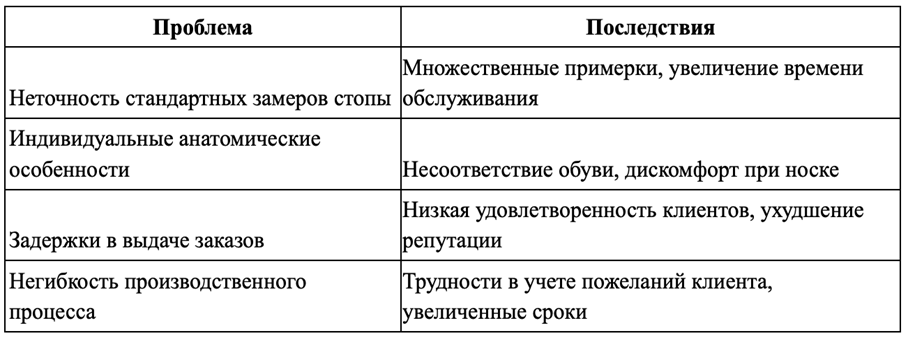

Анализ существующих проблем в обувной индустрии показывает, что несмотря на технологический прогресс и развитие производственных процессов, отрасль продолжает сталкиваться с рядом существенных вызовов. Одной из наиболее значимых проблем является трудность в точном снятии замеров стопы клиента, что непосредственно влияет на качество и комфорт изготавливаемой обуви.

Стандартизированные размеры, принятые в массовом производстве, не учитывают индивидуальные анатомические особенности каждой стопы. Это приводит к тому, что при подборе обуви возникают неточности, требующие повторных замеров и примерок. В практической деятельности было отмечено, что в некоторых случаях для достижения приемлемого результата мастерам приходится снимать замеры более пяти раз с одного клиента. Такая ситуация не только увеличивает время обслуживания, но и снижает удовлетворенность клиентов из-за длительности процесса и возможного дискомфорта.

Дополнительной проблемой является то, что даже после проведения множества замеров и примерок, готовая пара обуви может не соответствовать ожиданиям клиента. Выявляются недочеты во время носки: обувь может пережимать ногу, быть слишком свободной или не соответствовать форме стопы. Это приводит к возвратам и необходимостью доработки, что увеличивает затраты времени и ресурсов как для производителя, так и для клиента.

Кроме того, существует проблема несвоевременной выдачи заказов. Задержки часто обусловлены недостаточной гибкостью производственного процесса и невозможностью оперативно вносить изменения по желанию клиента после начала изготовления обуви. Если клиент выражает желание скорректировать заказ, это затрудняет процесс и приводит к дополнительным задержкам, что негативно сказывается на репутации производителя и уровне клиентской удовлетворенности.

Ниже представлена таблица 1, обобщающая основные проблемы в обувной индустрии.

Таблица 1

Основные проблемы в обувной индустрии

Отсутствие эффективных методик, учитывающих уникальные параметры стопы каждого клиента, препятствует созданию идеально подходящей обуви с первого раза. Традиционные методы не позволяют достичь необходимой точности, что обусловлено как ограниченностью используемых инструментов, так и недостаточной квалификацией персонала в некоторых случаях.

Проблемы с точностью замеров усугубляются при массовом производстве, где основное внимание уделяется скорости и объему выпускаемой продукции, а не индивидуальным потребностям. Это приводит к ситуации, когда значительная часть клиентов испытывает дискомфорт при носке стандартной обуви, что может вызывать ортопедические проблемы и снижать качество жизни.

Задержки в производстве и выдаче заказов часто связаны с отсутствием эффективной системы управления производственными процессами. Неспособность быстро реагировать на изменения и пожелания клиентов свидетельствует о необходимости внедрения новых алгоритмов и технологий, позволяющих повысить гибкость и адаптивность производства.

Таким образом, анализ существующих проблем в обувной индустрии выявляет необходимость разработки и внедрения инновационных методов снятия замеров, организации производства и взаимодействия с клиентами. Решение этих задач позволит повысить качество изготавливаемой обуви, сократить время обслуживания и улучшить общий уровень удовлетворенности клиентов, что является критически важным для успешного развития отрасли.

1.2. Тенденции и перспективы развития отрасли

Тенденции и перспективы развития обувной индустрии отражают стремление отрасли адаптироваться к быстро меняющимся запросам потребителей, технологическому прогрессу и глобальным экономическим условиям. Современный рынок обуви характеризуется высокой конкуренцией, где ключевыми факторами успеха становятся инновации, индивидуализация продукции и устойчивое развитие.

Одной из основных тенденций является возрастание спроса на индивидуализированную и кастомизированную обувь. Потребители все чаще ищут уникальные изделия, отражающие их личный стиль и удовлетворяющие специфические потребности. Это стимулирует производителей к внедрению гибких производственных процессов, способных быстро реагировать на индивидуальные запросы. Развитие технологий 3D-сканирования и печати предоставляет новые возможности для создания обуви по индивидуальным меркам, однако их широкое применение пока ограничено высокой стоимостью и техническими сложностями.

Цифровизация производства становится неотъемлемой частью современной обувной индустрии. Использование систем автоматизированного проектирования (CAD) и управления производством (ERP) позволяет оптимизировать процессы, сократить время вывода продукта на рынок и повысить эффективность использования ресурсов. Внедрение технологий искусственного интеллекта (ИИ) и машинного обучения (МО) способствует анализу потребительских предпочтений и прогнозированию спроса, что важно для стратегического планирования.

Устойчивое развитие и экологическая ответственность приобретают все большее значение. Потребители проявляют повышенный интерес к продукции, изготовленной из экологически чистых и переработанных материалов. Это побуждает компании инвестировать в исследования альтернативных материалов, таких как биополимеры и органические ткани, а также внедрять энергоэффективные и безотходные технологии производства.

Глобализация и развитие электронной коммерции открывают новые рынки и возможности для взаимодействия с потребителями. Онлайн-платформы, такие как Ozon и Wildberries позволяют производителям предлагать широкий ассортимент продукции и услуг, включая опции кастомизации и персонализации. Однако это также усиливает конкуренцию и требует от компаний адаптации маркетинговых стратегий, улучшения логистики и обслуживания клиентов.

Социальные сети и цифровые коммуникации играют важную роль в формировании бренда и взаимодействии с аудиторией. Компании активно используют эти каналы для продвижения продукции, сбора обратной связи и укрепления лояльности клиентов. Это способствует более тесному взаимодействию между производителем и потребителем, позволяя оперативно реагировать на изменения в предпочтениях и трендах.

Важным направлением является интеграция инновационных методов снятия замеров и индивидуального производства, как описано в данной методике. Внедрение таких методик может существенно повысить точность подгонки обуви, сократить количество возвратов и увеличить удовлетворенность клиентов. Это особенно актуально в сегменте премиальной и люксовой обуви, где качество и индивидуальный подход являются ключевыми факторами.

Образовательные инициативы и развитие кадрового потенциала становятся критически важными. С развитием новых технологий возрастает потребность в специалистах, обладающих соответствующими навыками и знаниями. Инвестиции в обучение персонала и сотрудничество с образовательными учреждениями способствуют подготовке квалифицированных кадров, способных внедрять и использовать инновационные решения.

Перспективы развития отрасли связаны также с межотраслевым сотрудничеством и обменом опытом. Партнерства с технологическими компаниями, дизайнерами и исследовательскими организациями позволяют объединить ресурсы и знания для создания инновационных продуктов и услуг.

В целом, обувная индустрия находится на пороге значительных преобразований. Компании, способные интегрировать инновационные методы, ориентированные на индивидуальные потребности потребителей, экологическую устойчивость и цифровые технологии, имеют все шансы занять лидирующие позиции на рынке. Это требует стратегического подхода, гибкости и готовности к изменениям, но открывает широкие возможности для роста и развития в динамичной глобальной экономике.

Результаты и обсуждение

1. Разработка и обоснование нового метода

Разработка и обоснование нового метода снятия замеров стопы основана на выявлении ключевых факторов, влияющих на точность подбора обуви, и создании системного подхода, позволяющего учитывать индивидуальные анатомические особенности каждого клиента. Как показал анализ практического опыта, традиционные методы измерения стопы недостаточно точны и не позволяют полностью удовлетворить потребности потребителей в комфортной и подходящей обуви. В связи с этим была поставлена задача разработать методику, которая бы обеспечивала высокую точность замеров и могла быть применена даже сотрудниками без специальной подготовки.

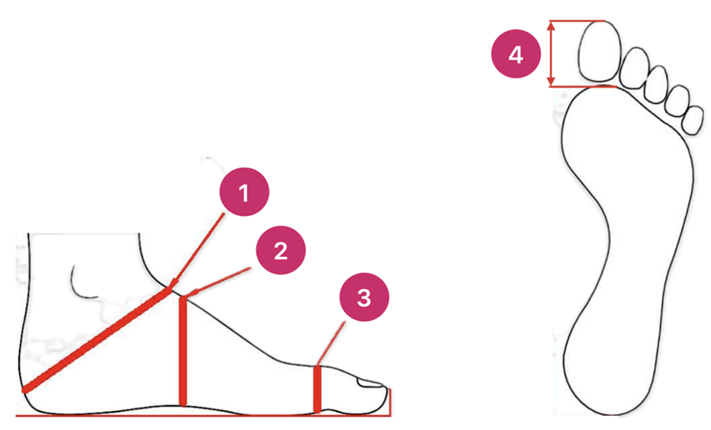

Основой нового метода стало выделение четырех основных параметров стопы, которые наиболее существенно влияют на посадку и комфорт обуви:

Рис. 1. Выделение четырех основных параметров стопы

- Пятка – форма и объем задней части стопы, определяющие стабильность фиксации ноги в обуви.

- Подъем – высота свода стопы, влияющая на объем внутреннего пространства обуви в средней части.

- Пучки (ширина стопы) – ширина стопы в области плюсны, важная для предотвращения сдавливания и обеспечения комфортного обхвата.

- Пальцы – длина и форма передней части стопы, включая особенности расположения и длины пальцев.

Для реализации метода была разработана процедура, включающая создание специальных бесформенных образцов обуви из обычной кожи. Эти образцы не имеют заранее заданной формы и позволяют более гибко адаптироваться к параметрам стопы клиента. Процесс снятия замеров включает следующие этапы:

- Примерка макетов: клиенту предлагается надеть последовательно несколько макетов обуви разных размеров, при этом оба макета должны быть одного размера и полностью зашнурованы для обеспечения объективности результатов. Полная шнуровка исключает влияние свободного облегания на ощущения клиента и обеспечивает точность восприятия размеров.

- Видеофиксация процесса: во время примерки производится видеосъемка, что позволяет задокументировать реакцию клиента и его ответы на вопросы. Это способствует более детальному анализу и исключает возможность пропуска важных деталей.

- Опрос клиента: менеджер задает клиенту ряд целевых вопросов, направленных на выявление ощущений и возможных дискомфортов:

- Открывается ли пятка при ходьбе?

- Жмет ли в подъеме?

- Жмет ли в ширине?

- Упирается ли большой палец в боковую стенку?

Менеджер при этом на видео демонстрирует положение большого пальца в макете, отмечая его расположение относительно конструкции обуви.

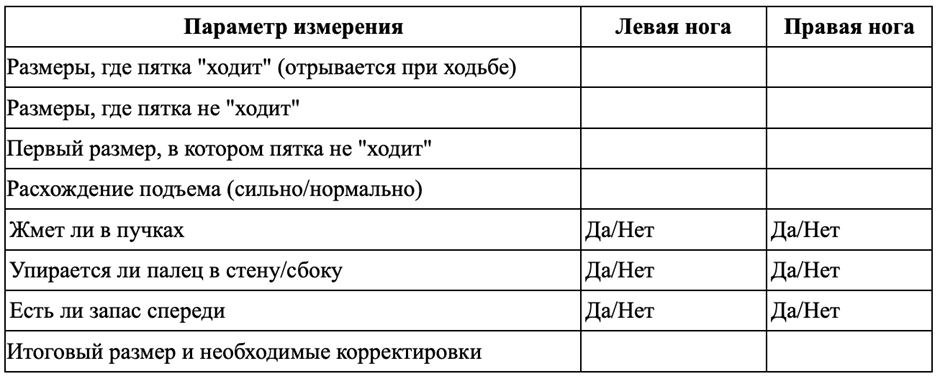

- Заполнение электронной формы: после опроса данные вносятся в специально разработанную электронную форму в формате HTML. Эта форма структурирует информацию и обеспечивает систематизацию результатов для дальнейшего использования.

Электронная форма включает следующие поля для заполнения:

Таблица 2

Пример электронной формы

Такая структура позволяет точно определить, в каких именно областях стопы возникают проблемы и какие коррективы необходимо внести при изготовлении обуви. Итоговый размер формируется на основе анализа ответов, при этом может быть принято решение о комбинировании различных размеров для разных частей обуви.

Например, если у клиента пятка соответствует 42 размеру, подъем – 43, пучки – 41, а пальцы – 42, то итоговая пара обуви будет собрана с учетом этих параметров, что обеспечит идеальную посадку. Такой подход можно сравнить с конструктором, где каждая деталь подбирается индивидуально.

Разработка данного метода обоснована стремлением устранить выявленные недостатки традиционных методов и повысить точность подбора обуви. Ключевыми преимуществами нового метода являются:

- Повышение точности замеров: учет четырех основных параметров стопы позволяет значительно увеличить точность подбора обуви, что снижает вероятность возвратов и доработок.

- Простота и доступность: методика разработана таким образом, что ее может использовать даже сотрудник без специальной подготовки. Пошаговая инструкция и использование электронных форм делают процесс стандартным и понятным.

- Улучшение клиентского опыта: быстрая и точная примерка сокращает время обслуживания и повышает удовлетворенность клиентов, что позитивно сказывается на имидже компании.

- Систематизация данных: cбор и хранение информации в электронной форме позволяет анализировать данные, выявлять общие тенденции и совершенствовать процессы.

Важным аспектом является то, что данный метод не нарушает эстетическую составляющую обуви и не влияет на ее внешний вид. Комбинирование размеров в разных частях обуви происходит незаметно для глаза, сохраняя визуальную целостность изделия.

Разработка метода также учитывает современные тенденции в индустрии, направленные на индивидуализацию и персонализацию товаров. Успешное применение данной методики может стать основой для дальнейших инноваций и совершенствования технологий в области обувного производства.

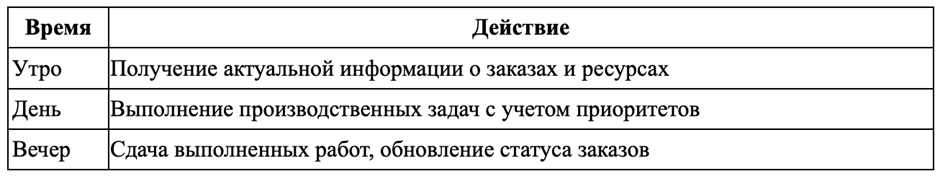

2. Разработка алгоритма цикличного производства

Разработка алгоритма цикличного производства является ответом на выявленные проблемы традиционных производственных процессов в обувной индустрии, связанные с недостаточной гибкостью, задержками в выполнении заказов и сложностями в управлении ресурсами. Целью разработки данного алгоритма было создание системы, способной адаптироваться к изменяющимся потребностям клиентов и обеспечивать эффективное управление производственным процессом на ежедневной основе.

Основная идея алгоритма цикличного производства заключается в разделении производственного процесса на циклы с регулярным обновлением информации и переоценкой приоритетов. Каждый цикл соответствует одному производственному дню, в течение которого происходит планирование, выполнение и оценка результатов работы с учетом новых данных и требований.

Процесс начинается с утреннего собрания, на котором мастера и менеджеры получают актуальную информацию о заказах, поставках материалов и изменениях в требованиях клиентов. Эта информация включает:

- Новые заказы, поступившие за предыдущий день.

- Изменения в существующих заказах, такие как корректировки дизайна, цвета, материала или сроков выполнения по запросу клиента.

- Статус поставок материалов, наличие на складе и ожидаемые поступления.

- Приоритетность заказов, основанная на сроках выполнения и важности для клиента.

После получения этой информации мастера распределяют свои задачи на день, учитывая новые приоритеты и изменения. В течение рабочего дня они выполняют запланированные работы, фиксируя прогресс и возникающие вопросы. В конце дня происходит сдача выполненных задач и обновление статуса заказов в системе.

Ключевым элементом алгоритма является использование инструментов для оперативного учета и обмена информацией, таких как электронные таблицы в формате Excel или специализированные программные решения. Это позволяет обеспечить прозрачность процессов и доступность данных для всех участников производства.

В таблице 3 представлена упрощенная схема цикла производства в рамках одного дня:

Таблица 3

Упрощенная схема цикла производства в рамках одного дня

Разработка алгоритма включала следующие этапы:

- Анализ текущего производственного процесса: выявление узких мест, причин задержек и областей, требующих улучшения. Были собраны данные о средних сроках выполнения заказов, частоте изменений по инициативе клиентов и влиянии этих изменений на производство.

- Определение требований к новой системе: система должна быть гибкой, прозрачной и обеспечивать возможность оперативного внесения изменений без существенного нарушения производственного процесса.

- Разработка структуры алгоритма: создание последовательности действий, распределенных во времени, с четким определением ответственности каждого участника процесса.

- Выбор инструментов для реализации: было принято решение использовать электронные таблицы Excel из-за их доступности, простоты использования и возможности настройки под специфические потребности компании.

- Пилотное внедрение и тестирование: алгоритм был апробирован на ограниченном числе заказов для оценки его эффективности и выявления возможных проблем.

- Анализ результатов и доработка: по итогам пилотного проекта были внесены коррективы в алгоритм, улучшена коммуникация между отделами и добавлены дополнительные функции в используемые инструменты.

В результате внедрения алгоритма цикличного производства были достигнуты следующие положительные изменения:

- Сокращение средних сроков выполнения заказов на 20% благодаря оперативному учету изменений и перераспределению ресурсов.

- Увеличение удовлетворенности клиентов, выраженное в положительных отзывах и росте повторных заказов, за счет возможности гибко реагировать на их пожелания.

- Оптимизация управления запасами материалов, позволившая снизить избыточные запасы на 15% и уменьшить случаи нехватки необходимых материалов.

- Повышение эффективности работы мастеров, которые стали лучше понимать приоритеты и планировать свое время.

Эти результаты подтверждают эффективность алгоритма и его способность решать проблемы, присущие традиционным производственным процессам.

Важно отметить, что успех реализации алгоритма зависит от правильной организации коммуникации и дисциплины в соблюдении процедур. Все участники процесса должны быть вовлечены и понимать свою роль в системе. Регулярные собрания и прозрачность информации способствуют повышению ответственности и мотивированности персонала.

Алгоритм цикличного производства также предусматривает возможность масштабирования и адаптации к изменениям в бизнесе. При росте числа заказов или расширении ассортимента продукции система остается эффективной благодаря своей гибкой структуре. Дополнительные функции, такие как автоматизация отдельных этапов учета или интеграция с системами управления взаимоотношениями с клиентами (CRM), могут быть внедрены по мере необходимости.

Более того, применение данного алгоритма не ограничивается обувной индустрией и может быть эффективно использовано в других отраслях, где требуется индивидуальный подход к заказам и высокая гибкость производства. Это включает в себя производства сложных заказных изделий, мебельную промышленность, производство ювелирных изделий и другие сферы, ориентированные на кастомизацию продукции.

3. Описание разработанной методики покраски

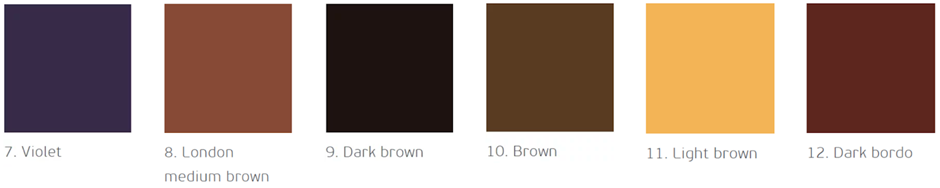

Описание разработанной методики покраски обуви основано на последовательном применении специально разработанного алгоритма, направленного на создание уникальных и высококачественных изделий. Данная методика сочетает в себе традиционные техники обработки кожи с инновационными подходами к нанесению красителей и отделочных материалов. В результате получается обувь с эксклюзивным дизайном, отвечающая высоким стандартам качества и эстетики.

Процесс покраски включает несколько этапов, каждый из которых играет ключевую роль в достижении желаемого результата. Важно отметить, что строгое соблюдение последовательности и тщательное выполнение каждого шага обеспечивает не только внешнюю привлекательность изделия, но и его долговечность и комфорт при носке.

Начальный этап заключается в подготовке поверхности кожи к последующим процессам. Для этого проводится глубокая очистка материала от пыли, жировых отложений и производственных загрязнений. Очистка обеспечивает равномерное впитывание красителя и предотвращает появление дефектов при нанесении покрытий.

Используются специальные очищающие средства, предназначенные для обработки натуральной кожи. Они мягко удаляют загрязнения, не повреждая структуру материала. Процесс включает обработку поверхности мягкой тканью или губкой, смоченной в очищающем растворе, с последующим высушиванием при комнатной температуре.

После подготовки поверхности осуществляется нанесение первичного слоя краски. Этот слой служит основой для последующих этапов и определяет базовый цвет изделия. Выбор красителя и его оттенка производится с учетом желаемого конечного результата и характеристик кожи.

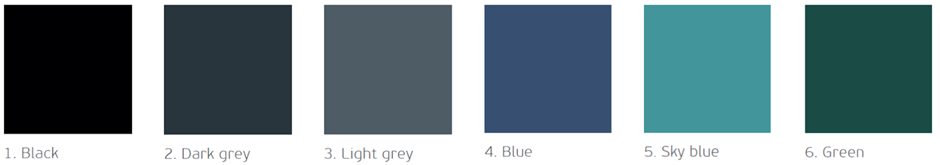

Рис. 2. Фирменные цвета покраски

Нанесение первичного слоя выполняется с использованием кисти, губки или пульверизатора, в зависимости от требуемого эффекта и типа красителя. Важно обеспечить равномерное распределение краски по всей поверхности, избегая подтеков и излишней концентрации пигмента. После нанесения первого слоя изделие оставляют для полного высыхания в условиях, исключающих попадание пыли и прямых солнечных лучей.

Третий этап, кремование, является важным процессом, направленным на питание кожи, восстановление ее эластичности и подготовку к дальнейшей обработке. Специальные кремы для кожи проникают в ее структуру, увлажняют и защищают материал от пересыхания и растрескивания.

Крем наносится тонким слоем с помощью мягкой ткани или губки, тщательно втирается в поверхность круговыми движениями. Особое внимание уделяется участкам, подверженным наибольшему воздействию при эксплуатации обуви, таким как носок и пятка. После нанесения крема изделие оставляют для впитывания на 1-2 часа.

На четвертом этапе производится нанесение декоративных элементов и создание эффекта патинирования, придающего обуви глубину цвета и уникальный внешний вид. Для этого используются пульверизатор или аэрограф, позволяющие точно и аккуратно наносить красящие составы на поверхность кожи.

Процесс включает следующие шаги:

- Подготовка красителей: подбираются краски нужных оттенков, которые могут быть как контрастными, так и гармонично сочетающимися с базовым цветом. Возможно использование прозрачных или полупрозрачных красителей для создания сложных цветовых переходов.

- Техника нанесения: с помощью пульверизатора или аэрографа краска наносится на поверхность в виде тонких слоев, что позволяет контролировать интенсивность цвета и создавать градиентные переходы. Мастер может создавать разнообразные узоры, орнаменты или абстрактные рисунки в соответствии с пожеланиями клиента.

- Создание эффекта патинирования: для достижения винтажного или состаренного вида используется техника патинирования, при которой некоторые участки поверхности обрабатываются более интенсивно, создавая эффект естественного износа. Это придает изделию характер и уникальность.

Заключительный этап направлен на закрепление результатов предыдущих шагов и придание обуви окончательного внешнего вида. Обработка включает нанесение защитного слоя лака, который обеспечивает блеск, усиливает глубину цвета и защищает поверхность от внешних воздействий.

Процесс выполняется следующим образом:

- Выбор лака: используется качественный лак, подходящий для обработки натуральной кожи. Лак может быть глянцевым или матовым, в зависимости от желаемого эффекта.

- Нанесение: лак наносится тонким и равномерным слоем с помощью кисти, губки или распылителя. Важно избегать подтеков и излишней толщины слоя, чтобы не нарушить текстуру и гибкость кожи.

- Полировка: после высыхания лака поверхность полируется мягкой тканью для достижения эффекта зеркального блеска, особенно в области мысов. Полировка также помогает выровнять покрытие и устранить мелкие дефекты.

После завершения всех этапов производится тщательный осмотр изделия на предмет соответствия стандартам качества. Проверяется равномерность нанесения красителей, отсутствие дефектов и соответствие изделия требованиям клиента. При необходимости проводятся дополнительные корректировки или повторная обработка отдельных участков.

Данная методика покраски обладает рядом преимуществ по сравнению с традиционными способами:

- Высокая степень персонализации: возможность создавать уникальные дизайны и эффекты в соответствии с индивидуальными пожеланиями клиента.

- Качество и долговечность: использование качественных материалов и соблюдение технологических процессов обеспечивает устойчивость цвета и износостойкость покрытия.

- Гибкость в применении: методика может быть адаптирована для различных типов кожи и моделей обуви, что расширяет ассортимент продукции.

Таблица 4

Сводка этапов методики покраски

Также для успешного применения данной методики рекомендуется:

- Обеспечить квалификацию персонала: мастера должны обладать навыками работы с красками и инструментами, а также художественным вкусом для создания эстетически привлекательных дизайнов.

- Использовать качественные материалы: красители, кремы и лаки должны быть высокого качества и предназначены для работы с натуральной кожей.

- Соблюдать технологические параметры: Время высыхания, условия окружающей среды и последовательность этапов должны строго соблюдаться для достижения оптимального результата.

Таким образом, описание разработанной методики покраски обуви демонстрирует сочетание традиционных и инновационных подходов, направленных на создание уникальных и высококачественных изделий. Тщательное выполнение каждого этапа и внимание к деталям позволяют удовлетворить самые высокие требования клиентов и укрепить конкурентные позиции компании на рынке.

Заключение

В совокупности, представленные методики способствуют решению актуальных проблем обувной индустрии, связанных с точностью подбора размеров, гибкостью производства и удовлетворением растущего спроса на уникальные изделия. Их практическая реализация подтверждается положительными результатами, включая повышение эффективности производства, рост удовлетворённости клиентов и улучшение финансовых показателей компании.

Перспективы дальнейшего развития включают адаптацию методик в других отраслях, интеграцию с современными цифровыми технологиями и продолжение исследований в области материалов и процессов. Это позволит обеспечить устойчивый рост и инновационное развитие предприятий, готовых внедрять передовые решения и отвечать на вызовы современного рынка.

Таким образом, данная методика вносит значимый вклад в развитие обувной индустрии, предлагая практические рекомендации и инструменты для совершенствования производственных процессов, повышения качества продукции и удовлетворения потребностей клиентов. Она служит ценным ресурсом для профессионалов отрасли, стремящихся к инновациям и совершенствованию.

.png&w=640&q=75)