С применением комплекса программ CHEMCAD может быть разработан эффективный подход для построения компьютерных моделей химических производств, которые могут использоваться для создания ресурсосберегающих технологий.

Современные тенденции развития химической промышленности требуют разработок ресурсосберегающих и экономически выгодных технологических схем производств. Чтобы решить эти задачи, стараются оптимизировать всю технологическую линию в целом.

Рассмотрим этот подход на примере построения компьютерной модели производства стирола с учетом практического применения для решения оптимизационных задач.

Стирол является одним из важнейших продуктов нефтехимии, на его основе получают гликоли, полиуретаны, полистиролы и другие сополимеры [1, с. 168-172; 2; 3; 4]. Непрерывные технологические схемы получения стирола относятся к энерго- и ресурсоемким, поэтому даже незначительное сокращение энерго- и ресурсопотребления может обеспечить существенный экономический эффект для производства в целом [2–4].

Важнейшим условием решения данных задач является моделирование и оптимизация химических производств, для чего необходимы модели их технологических схем, включающие большое число единиц оборудования, учитывающие, все рециклические материальные и тепловые потоки.

Проведение модернизации производств с позиции энерго- и ресурсосбережения не представляется возможным без использования современных комплексов проблемно-ориентированных программ, позволяющих создавать компьютерные модели технологических схем, создавать так называемые «виртуальные» производства. Кроме того, применение современных комплексов программ позволяет без значительных материальных и временных затрат проводить вычислительные эксперименты на моделях химических производств в целом [5, с. 117-120; 6, с. 243-248; 7, с. 613-617].

В настоящее время существует эффективный инструмент разработки компьютерных моделей химических производств – современные комплексы проблемно-ориентированных программ, так называемые симулятора химических производств, с применением которых возможно научно обоснованное решение таких задач.

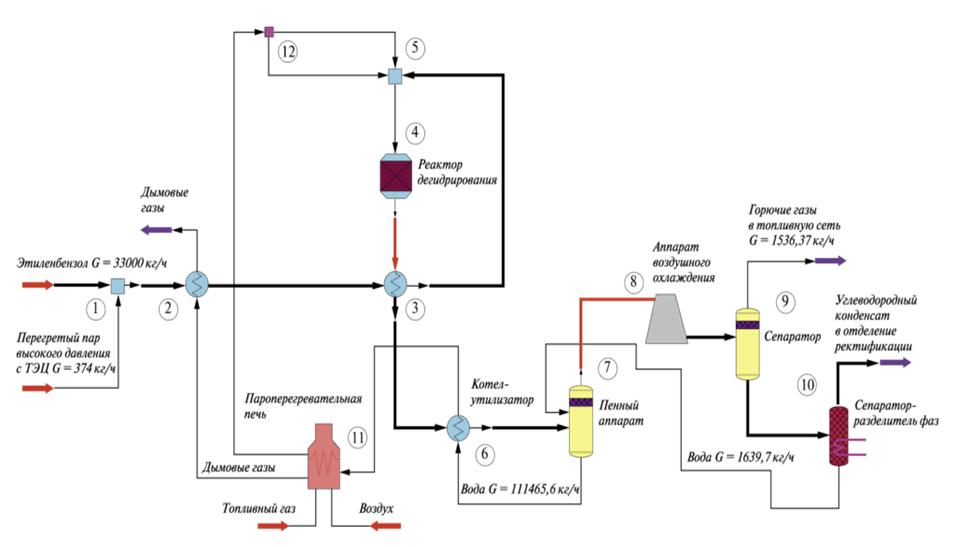

Стирол получают методом дегидрирования этилбензола. Описание технологической схемы данного процесса заимствовано из работ [2–4]. Технологическая линия данного процесса, реализованная в среде комплекса программ CHEMCAD, изображена на рисунке 1.

Рис. 1. Технологическая схема непрерывного дегидрирования этилбензола, реализованная в среде комплекса программ CHEMCAD. Модули расчета: 1, 5 – модули смесителей; 2, 3, 6, 8 – модули теплообменников; 4 – модуль равновесного реактора; 7, 9, 10 – модули сепараторов; 11 – модуль огневого подогревателя; 12 – модуль делителя потока

Исходный этилбензол смешивается с водяным паром (водяной пар необходим для увеличения степени конверсии этилбензола) и испаряется в теплообменнике-испарителе (см. рис. 1, модуль 2). При этом данный теплообменник обогревается дымовыми газами, выходящими из пароперегревательной печи (см. рис. 1, модуль 11). Затем пары перегреваются в теплообменнике. Перед входом в реактор пары этилбензола смешиваются с перегретым водяным паром, который генерируется в пароперегревательной печи (см. рис. 1, модуль 11), где сжигается топливо из заводской сети. Температура на входе в реактор составляет 600…640 °С. Процесс проводится на катализаторе на основе оксидов железа. В реакторе дегидрирования протекают следующие реакции:

C6H5C2H5 → C6H5C2H3 + H2; (1)

C6H5C2H5 → C2H4 + С6H6; (2)

C6H5C2H5 + H2 → C6H5CH3 + СH4; (3)

C6H5C2H5 + H2 → C6H6 + C2H6. (4)

Теплота контактных газов рекуперируется в теплообменнике (см. рис. 1, модуль 3) и котле-утилизаторе (модуль 6). Далее контактный газ поступает в пенный аппарат (модуль 7), где дополнительно охлаждается и очищается от катализаторной пыли. Охлаждение углеводородов контактного газа далее проходит в аппарате воздушного охлаждения (модуль 8). В сепараторе (модуль 9) газообразные продукты отделяются и направляются на сжигание. Углеводороды отделяются от воды в разделителе фаз (модуль 10) и направляются на ректификацию.

Созданная модель может быть применена для анализа различных вариантов технологических схем, а также определения оптимальных условий проведения химико-технологических процессов с учетом перечисленных выше требований.

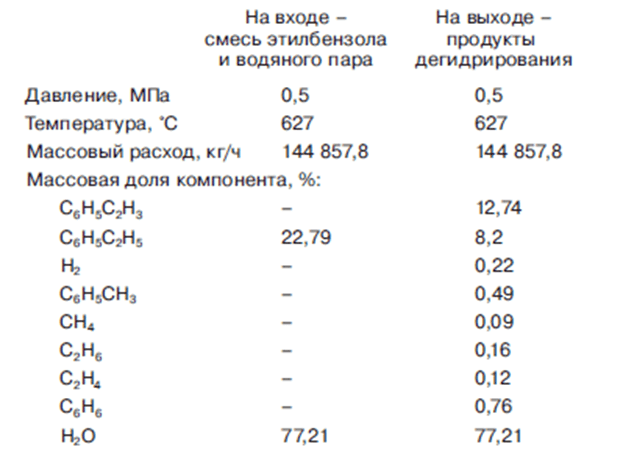

Реактор дегидрирования этилбензола моделируется модулем равновесного реактора (см. рис. 1, модуль 4). Для модуля равновесного реактора (модуль 4) указаны следующие условия: стехиометрические данные реакций (1) – (4), конверсии базовых реагентов, изотермический тепловой режим (температура 627°С). В таблице представлены значения конверсий базовых реагентов, предлагаемые для моделирования процесса дегидрирования этилбензола, определенные по экспериментальным данным, заимствованным из работ [2–4].

Таблица

Значения заданных конверсий для базовых реагентов при моделировании реакторного процесса дегидрирования этилбензола

Базовый реагент | № Реакции | Конверсия, % |

C6H5C2H5 | 1 | 57 |

C6H5C2H5 | 2 | 2 |

C6H5C2H5 | 3 | 2,5 |

C6H5C2H5 | 4 | 2,5 |

Рис. 2. Результаты компьютерного моделирования процесса дегидрирования этилбензола

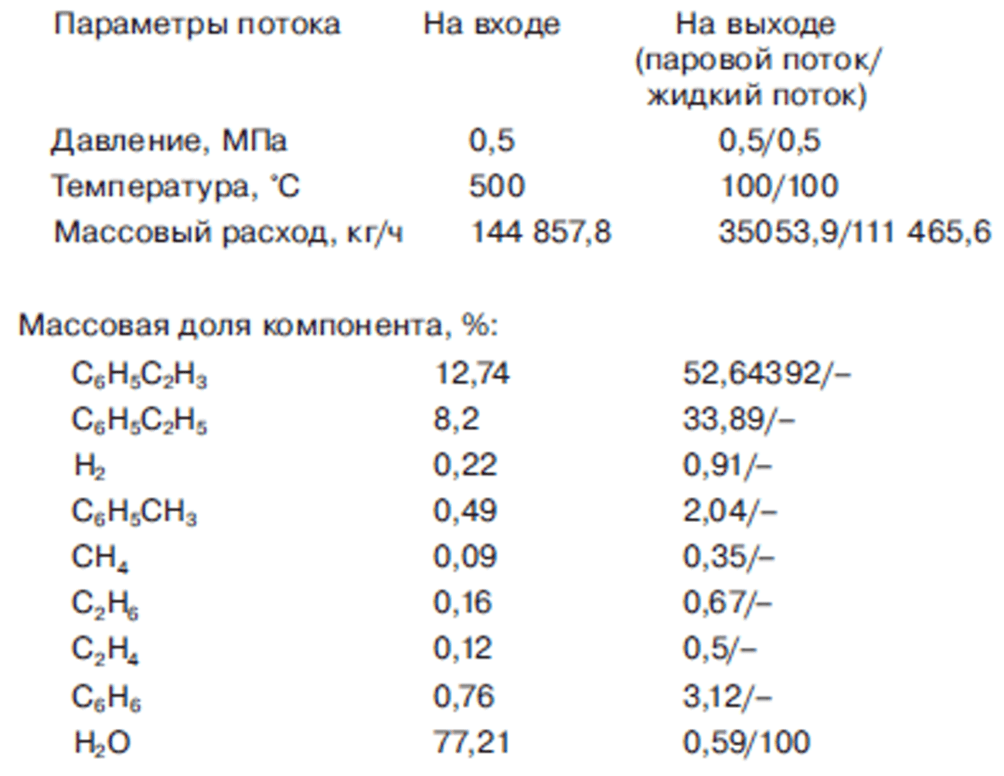

Пенный аппарат (см. рис. 1, модуль 7) моделируется модулем фазового сепаратора. Заданы: температура (100°С) и давление (0,5 МПа).

Рис. 3. Результаты компьютерного моделирования пенного аппарата

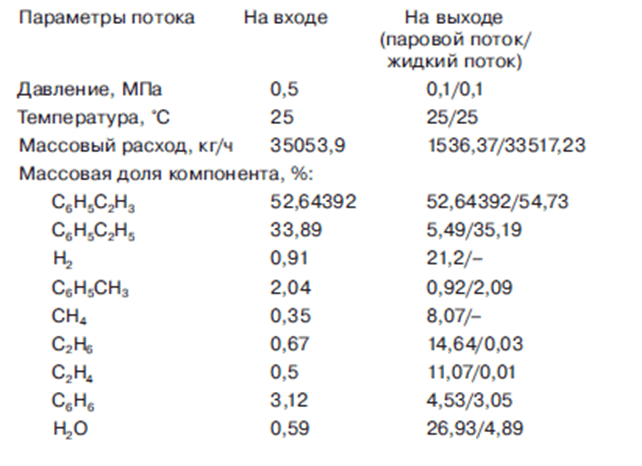

Сепаратор для отделения газов (см. рис. 1, модуль 9) моделируется модулем фазового сепаратора. Заданы: температура (25°С) и давление (0,1 Мпа).

Рис. 4. Результаты компьютерного моделирования сепаратора для отделения газов

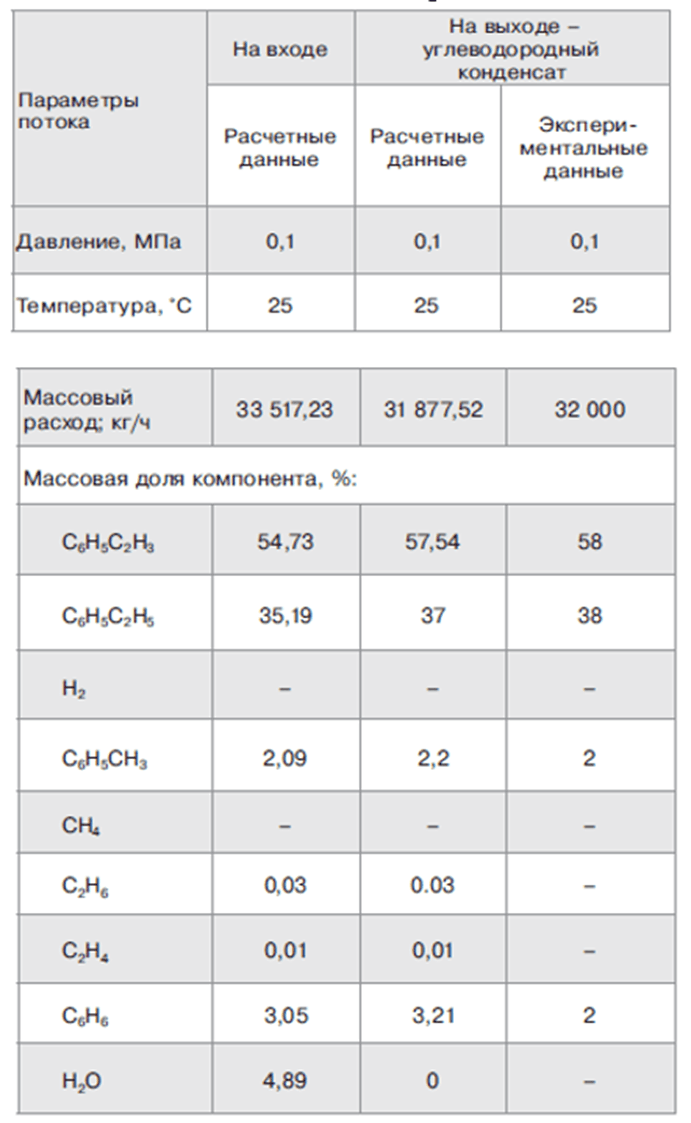

Сепаратор-разделитель фаз (см. рис. 1, модуль 10) моделируется модулем сепаратора компонентов. Заданы: доля воды, отбираемая с низа, равная 1, температура (25°С) и давление (0,1 МПа). Результаты компьютерного моделирования процесса в данном сепараторе приведены на рисунке 5. На этом же рисунке проведено сравнение результатов рассчитанного потока углеводородного конденсата с экспериментальными данными, заимствованными из работы [2].

Рис. 5. Сравнение результатов расчетов процесса сепарации углеводородного конденсата с экспериментальными данными

Заключение

Основными этапами создания компьютерной модели полной технологической схемы производства стирола являются:

- Разработка и реализация моделей основных отделений производства. Расчетные модули представляют собой реализованные в программном комплексе вычислительные алгоритмы, предназначенные для расчёта различных химико-технологических процессов [8, с. 36-38; 9, с. 12-14].

- Разработка и реализация модели энерго- и ресурсоёмкой технологической схемы производства стирола. При реализации полной модели производства учитываются внешние рециклические материальные и тепловые потоки, которые связывают между собой различные отделения производства.

- Анализ параметрической чувствительности компьютерной модели полной технологической схемы производства стирола. С использованием компьютерной модели всего производства, построенной с применением комплекса программ CHEMCAD, возможно определяются влияние различных параметров на результаты расчёта и возможные ресурсы для технологической и экономической оптимизации.

Посредством созданной компьютерной модели можно выявить неоптимальные режимы работы как отдельных аппаратов, так и технологической схемы в целом.

.png&w=640&q=75)