Давайте рассмотрим пример модернизации стабилизационной колонны блока стабилизации.

Из-за неисправности системы управления возникает нестабильность в управлении. Из-за нестабильности может уменьшаться чистота продукта, производительность колонны, простота и удобство её использования. Часто неустойчивости передаются через нисходящий или восходящий блоки, а также могут усиливаться от небольших возмущений. В случае нестабильности может произойти повреждение колонны или другие опасные ситуации.

Охват включает в себя оперативные аспекты: как собрать рабочую систему управления, как распознавать и избегать нерабочих схем управления, как предотвратить использование неоптимальной схемы управления и какими корректирующими действиями можно восстановить работоспособность системы.

Дефектные или непригодные для обслуживания базовые принципы управления колоннами часто приводят к их нестабильности. Разработать подходящие базовые принципы управления нелегко. Очень трудно предсказать динамическое поведение колонн при проектировании, и проектировщики полагаются на прошлый опыт работы с аналогичными колоннами, чтобы определить основные принципы управления.

Основными задачами системы управления стабилизационной колонной являются:

- Поддержание качества продукта в соответствии с техническими условиями.

- Обеспечение безопасной и стабильной работы.

- Максимизировать извлечение более дорогих продуктов.

- Поддержание баланса массы и энергии в колонне.

- Свести к минимуму отказы в работе последующего оборудования.

- Оптимизация выхода продукции в рамках энергетических ограничений.

Если рассматривать все эти цели в совокупности, то можно достичь их с помощью последовательного и эффективного проектирования схемы управления колонной. При этом необходимо чтобы колонна соответствовала ее технологической и конструкторской документации.

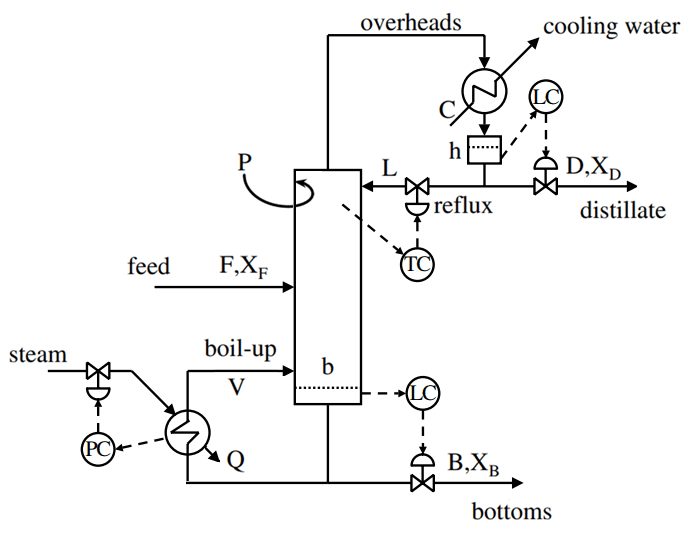

На рисунке 1 представлена схема контроля состава верхнего погона путем управления скоростью рефлюкса.

Рис. 1. Контроль состава верхнего погона путем управления скоростью рефлюкса

Сигнал от регулятора температуры верхней части колонны используется для манипулирования скоростью флегмы (L). Предположим, что состав верхнего потока продукта уменьшается, т. е. количество дистиллята (XD) уменьшается. Это обнаруживается при увеличении измеряемой температуры относительно ее уставки. Регулятор температуры будет реагировать, открывая клапан орошения, увеличивая скорость флегмы (L) и, следовательно, увеличивая коэффициент орошения (R). Фактически, это повышает эффективность работы колонны, так что достигается большее разделение компонентов, (XD) количество дистиллята поднимается до желаемой величины, и температура возвращается к своей уставке.

Скорость кипения V поддерживается постоянной с помощью контура регулирования давления пара на кипятильнике. Однако в установившемся состоянии скорость кипячения равна сумме скоростей орошения и верхнего продукта:

V = L + D

Так как коэффициент орошения L/D косвенно регулируется контуром регулирования температуры, то и расход готового продукта напрямую регулируется.

Предположим, что скорость подачи и состав являются одинаковыми. Поскольку скорость потока верхнего продукта и состав контролируются косвенно, то определяют скорость потока нижнего продукта и состав. Из этого следует, что любой другой контур управления должен иметь инвентаризационный характер.

Так называемая схема управления «энергетическим балансом» показана на рисунке 2. Н и D, ни В не управляются непосредственно, и оба управляются контурами управления уровнем. Инвентарный характер двухуровневых контуров гарантирует, что массовый баланс всегда удовлетворяется, независимо от скорости рефлюкса и кипения.

Схема энергетического баланса является предпочтительной для низких соотношений орошения (т. е. R < 1), когда возникают частые нарушения скорости подачи и состава и когда имеется большой барабан орошения. Для многих колонн не существует четкого выбора, но следующие более сложные стратегии касаются слабых мест обоих подходов и поэтому делают выбор менее важным.

Отметим, что в схеме энергетического баланса нет попытки контролировать состав: предполагается, что если правильно установить потоки, то будут достигнуты желаемые составы, нарезка и разделение.

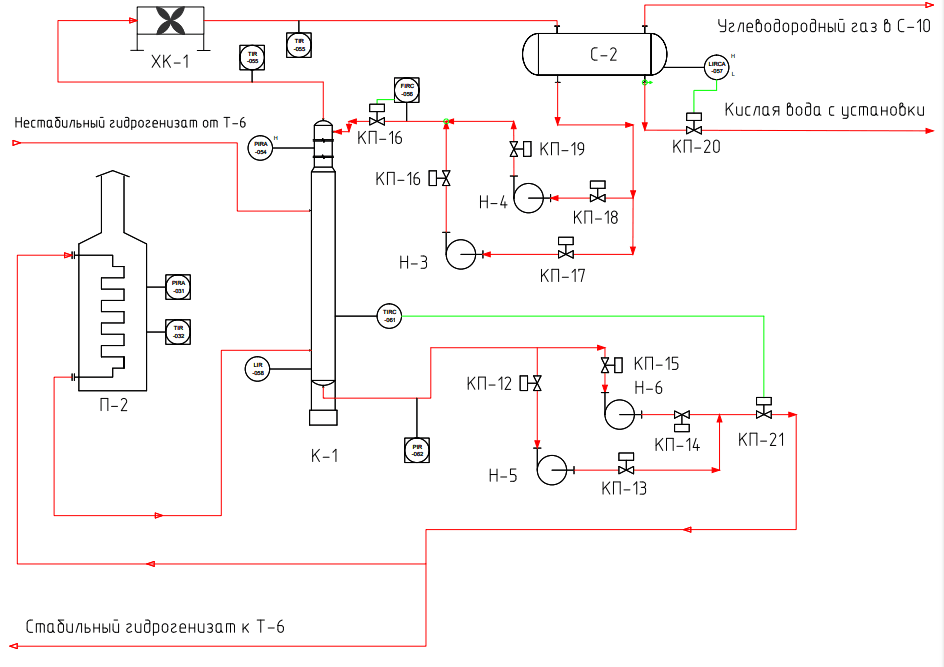

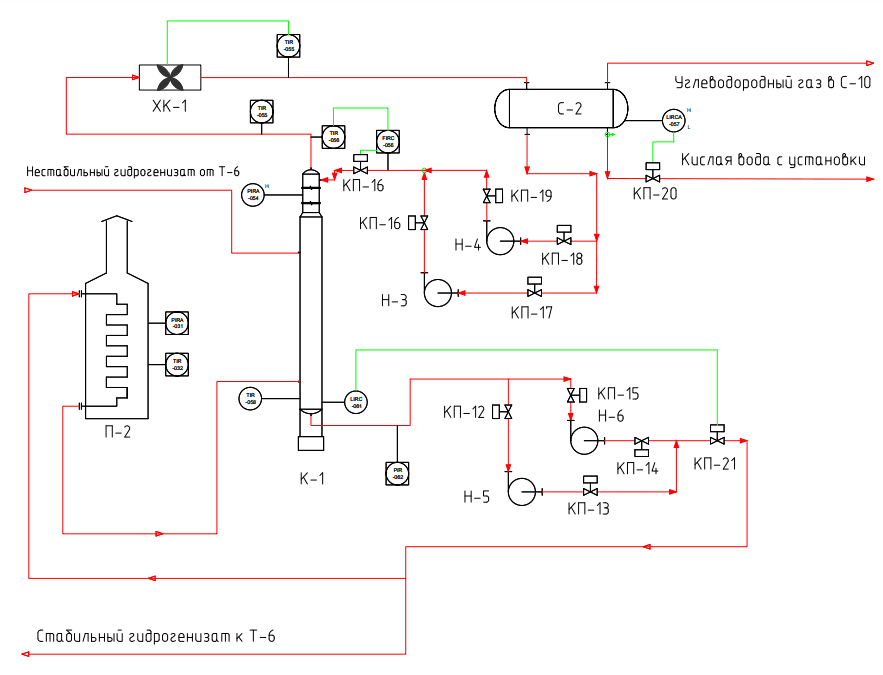

На рисунках 2 и 3 приведены технологические схемы блок стабилизации установки гидроочистки дизельного топлива до и после введения нового инженерного решения.

Рис. 2. Технологическая схема блока стабилизации до введения нового инженерного решения

Рис. 3. Технологическая схема блока стабилизации после введения нового инженерного решения

Заключение

Таким образом, с учетом нового инженерного решения, появилась возможность c контура 056 изменять скорость орошения в колонну, в зависимости от измеренной температуры состава верхнего потока. Это увеличивает эффективность работы колонны, обеспечивается большее разделение компонентов.

.png&w=640&q=75)