Для автономного теплоснабжения могут использоваться ветроэнергоустановки (ВЭУ), которые преобразуют ветровую энергию сначала в электрическую и лишь затем с помощью теплоэлектронагревателей в тепловую [1, 3, 6]. Возможно также более экономичное теплоснабжение с применением теплонасосных установок с приводом от ВЭУ [4, 6]. Еще более экономичным представляется прямое превращение ветровой энергии с помощью механических теплогенераторов (МТГ), агрегированных с вертикально осевыми ветроэнергоустановками (ВО ВЭУ) [2, 6]. Для повышения аккумулирующей способности теплового аккумулятора и более стабильного поддержания температуры теплоносителя могут использоваться также тепловые аккумуляторы фазового перехода (ТАФП) [6]. Поэтому достаточно актуальным представляется определение параметров МТГ с ТАФП, которые могут быть применены для автономного теплоснабжения различных объектов.

Целью работы является определение параметров МТГ с ТАФП, а основными задачами – экспериментальное определение его основных гидравлических и энергетических параметров.

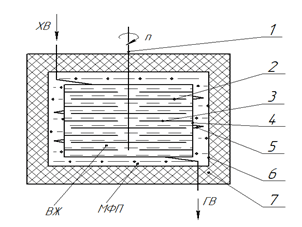

На основе ранее выполненных исследований и разработок [6] предлагается следующая схема МТГ с ТАФП (рис. 1).

Рис. 1. Схема МТГ с ТАФП: 1 – вал приводного двигателя; 2 – подвижные диски; 3 – неподвижные диски; 4 – корпус МТГ; 5 – змеевиковый теплообменник; 6 – корпус ТАТ; 7 – теплоизоляция; ХВ – холодная вода; ГВ – горячая вода; ВЖ – высоковязкая жидкость; МФП – материал фазового перехода

Предлагаемый МТГ с ТАФП состоит из вала приводного двигателя 1, вращение которого передается на подвижные диски 2, неподвижных дисков 3, присоединенных к корпусу МТГ 4, имеется также корпус ТА, 6 имеющий теплоизоляцию 7, между корпусами располагается змеевиковый теплообменник 5. Корпус МТГ заполняется ВЖ, а межкорпусное пространство МФП, например, техническим парафином. При вращении дисков ВЖ нагревается и передает теплоту через корпус 4 расплавляющемуся МФП и через змеевиковый теплообменник 5 эта теплота передается теплоносителю (входит в него ХВ и выходит ГВ).

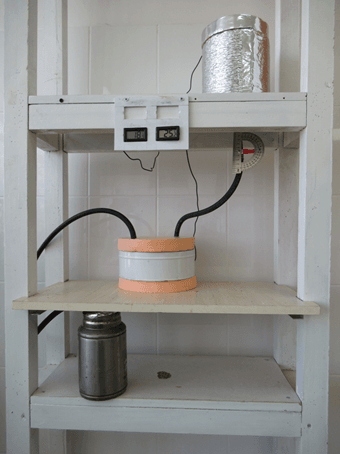

На рис. 2 показан общий вид лабораторной установки по исследованию параметров МТГ с ТАМФП.

Рис. 2. Общий вид лабораторной экспериментальной установки по исследованию параметров МТ с ТАМФП

Внутренний корпус МТ имеет диаметр dмт = 135 мм, высоту hмт = 45 мм, диаметр неподвижных дисков dнд = 133 мм, диаметр подвижных дисков dпд = 100 мм. Внешний корпус МТ (корпус ТА) имеет диаметр dта = 180 мм и высоту hта = 60 мм. Средняя ширина зазоров между подвижными и неподвижными дисками а = 4,5 мм, а толщина подвижных и неподвижных дисков b = 0,1 мм. В зазоре между внутренним и внешним корпусом МТ размещается медный змеевиковый теплообменник l2 = 3,14 м, внутренним диаметром d2 = 5,2 мм. Толщина цилиндрической, выполненной из фольгированного паролона, и горизонтальных верхнего и нижнего слоев теплоизоляции внешнего корпуса МТ (корпуса ТА) составила 20 мм.

В состав установки также входят верхняя теплоизолированная, как наружный корпус МТ емкость объемом 0,80 л и в нижняя (сосуд Дьюара), объемом 1,00 л. Под верхней емкостью имеется также устройство для регулирования расхода, контролируемого по углу поворота рукоятки от α = 90ᵒ (закрат) до α = 0ᵒ (полностью открыт) шарового крана. Верхняя емкость и сосуд Дьюара присоединены к змеевику дюритовым шлангом общей длиной l1 = 1,51 м и внутренним диаметром d1 = 6,2 мм, соответствующим наружному диаметру d1 = 6,2 мм змеевикокого теплообменника.

В этой экспериментальной установке осуществлялось перетекание воды через дюритовый шланг длиной l1 = 1,51 м, внутренним d1 = 6,2 мм и медный змеевик длиной l2 = 3,14 м, внутренним диаметром d2 = 5,2 мм МТГ из верхней теплоизолированой емкости в нижнюю (сосуд Дьюара). Были проведены гидравлические испытания, при которых экспериментально определялся массовый расход воды по формуле

, кг/с (1)

, кг/с (1)

где Vв – объем перетекающей воды, м3;  - плотность воды, кг/м3; τ - время перетекания воды, с.

- плотность воды, кг/м3; τ - время перетекания воды, с.

Результаты гидравлических испытаний при среднем геометрическом напоре Н = 0,66 м показывают, что при повышении температуры воды с 20,6 ᵒС до 82,9 ᵒС массовый расход воды увеличится с = 1,10*10-2 кг/с до 1,36*10-2 кг/с, что объясняется соответствующим уменьшением вязкости воды. За счет изменения степени открытия шарового крана, контролируемого по углу поворота рукоятки от 85ᵒ до 0ᵒ массовый расход изменялся от = 5,95*10-3 кг/с до 13,6*10-3 кг/с при температуре холодной воды tхв = 20,0 ᵒС.

Были также определены значения кинематического коэффициента вязкости автомобильного масла марки 10W-40. Эксперименты проводились методом Пинкевича путем замера времени истечения масла при из верхнего резервуара в нижний при напоре 2,04 м через шланг длиной l3 = 2,14 м. Из формулы Пуазейля выражался кинематический коэффициент вязкости масла νм. При повышении температуры от tм = 26,0 ᵒС до 70,0 ᵒС коэффициент вязкости снижался от νм=3,49*10-5 м2/с до 1,15*10-5 м2/с.

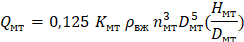

В ряде работ показано [2, 6], что тепловая мощность МТГ, т.е. количество тепла выделяемого МТГ в единицу времени через внутренний корпус теплогенератора может быть определена по формуле

, Вт, (2)

, Вт, (2)

где ρвж – плотность высоковязкой жидкости, кг/м3; nмт – частота вращения вала МТГ, об/с; Hмт, Dмт – высота и диаметр корпуса МТГ, м; Kмт – конструктивный коэффициент, с-1.

Коэффициент может быть определен по формуле

, c-1, (3)

, c-1, (3)

где νвж – кинематическая вязкость ВЖ, завиящая от температуры, м2/с; a, b – расстояние между дисками и их толщина; м.

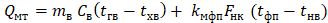

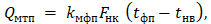

Тепловая мощность МТГ, используемая для подогрева теплоносителя при квазистационарном процессе после того, как весь МФП расплавится

, (4)

, (4)

где mв – массовый расход теплоносителя, кг/с; Св – удельная теплоемкость воды, Дж/кг*К; tгв и tхв – температуры горячей и холодной воды, К; kмфп – коэффициент теплопередачи от МФП к наружному воздуху, Вт/м2*К; Fнк – площадь наружного корпуса,м2; tфп и tнв – температуры фазового перехода (плавления и кристаллиации) и наружного воздуха, ᵒС.

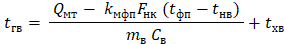

Из формулы (4) может быть определена температура горячей воды на выходе из МТГ с ТАФП

(5)

(5)

Результаты численного моделирования основных параметров МТГ с ТАФП по формулам (2), (3) и (5) приведены в таблице.

Таблица

Результаты численного моделирования параметров МТГ с ТАФП

|

№ |

n мт, об./мин (об./с) |

Qмт, Вт |

Qмтп, Вт |

tгв, ᵒС | |

|

при |

при | ||||

|

1 |

500 (8,33) |

109 |

58 |

23,9 |

23,3 |

|

2 |

750 (12,50) |

367 |

316 |

34,3 |

26,2 |

|

3 |

1000 (16,67) |

869 |

818 |

54,5 |

35,0 |

|

4 |

1250 (20,83) |

1697 |

1646 |

87,8 |

50,0 |

Наряду с тепловой мощностью МТГ Qмт в таблице 1 приведена полезная мощность МТГ  учитывающая потери тепла от теплоизолированного корпуса МТГ в окружающую среду.

учитывающая потери тепла от теплоизолированного корпуса МТГ в окружающую среду.

Как видно из табл. 1 с повышением частоты вращения вала и дисков МТГ с 500 об./мин до 1250 об./мин, т.е. в 2,5 раза полезная мощность МТГ увеличивается с 58 до 1646 Вт, т.е. 28,4 раза. При этом температура горячей воды повышается с 27,5 ᵒС до 97,3 ᵒС при минимальном расходе теплоносителя  = 5,95*10-3 кг/с и с 23,3 ᵒС до 53,9 ᵒС при максимальном расходе теплоносителя

= 5,95*10-3 кг/с и с 23,3 ᵒС до 53,9 ᵒС при максимальном расходе теплоносителя  =13,6*10-3 кг/с. Таким образом, при частоте вращения вала МТГ 1000-1250 об./мин и расходе теплоносителя 5,95*10-3 -13,6*10-3 кг/с достигается приемлемая для практического применения температура теплоносителя на выходе из МТГ с ТАФП 50,0 – 87,8 ᵒС.

=13,6*10-3 кг/с. Таким образом, при частоте вращения вала МТГ 1000-1250 об./мин и расходе теплоносителя 5,95*10-3 -13,6*10-3 кг/с достигается приемлемая для практического применения температура теплоносителя на выходе из МТГ с ТАФП 50,0 – 87,8 ᵒС.

В дальнейшем на этой установке будут более детально исследованы параметры МТГ с ТАФП и экспериментально проверены и уточнены полученные результаты численных экспериментов.

Результаты работы могут быть использованы для проектирования МТГ с ТАФП, агрегированных с ВО ВЭУ. Предлагаемые теплогенераторы могут быть применены для автономного теплоснабжения различных объектов (малоэтажных жилых зданий, фермерских хозяйств, объектов на территории заповедников и др.) [5, 6].

.png&w=640&q=75)