Основные методы производства низкомолекулярных ароматических углеводородов (таких как бензол, толуол и ксилолы) включают каталитический риформинг и пиролиз бензиновых фракций. Выделение ароматических углеводородов высокой степени чистоты методом обычной ректификации является неэффективным (и даже невозможным) из-за сложного состава смеси и возможности образования азеотропных смесей [1].

Процесс экстракции селективными растворителями позволяет эффективно разделять компоненты смеси благодаря различной растворимости в выбранном растворителе, обеспечивая высокую степень чистоты конечного продукта. Этот метод предпочтителен в промышленной практике для получения ароматических углеводородов из сложных смесей. Он также не требует испарения жидкости и может проводиться при низких температурах, что особенно важно при обработке сырья с низким содержанием ароматических углеводородов.

Эффективность экстракционного процесса в значительной степени определяется селективностью растворителя к углеводородам. Выбор оптимального растворителя и условий проведения экстракции представляет собой сложную задачу, требующую проведения экспериментов и последующей оптимизации параметров процесса. Правильный выбор растворителя критичен для достижения высокой чистоты целевых продуктов и эффективности процесса в целом. В процессе деароматизации применяют как чистые растворители, так и их смеси. Путем смешивания растворителя с высокой емкостью, но недостаточной селективностью, с другим растворителем, обладающим лучшей селективностью, но меньшей емкостью, можно достичь оптимальных характеристик смеси. В монографии [2] предоставлен подробный анализ селективности растворителей в отношении ароматических и ненасыщенных углеводородов, а также гетерогенных соединений. Этот анализ позволяет оценить их способность к растворению и выбрать наиболее эффективные растворители для процесса экстракции.

В качестве экстрагентов, производимых в промышленных масштабах, используются ацетон, метанол, ацетонитрил, диметилсульфоксид, фурфурол, N-метилпирролидон, ди-, три- и тетраэтиленгликоль, сульфолан и другие. Для экстракции озокерита и церезина из горных пород в качестве растворителя применяют бензин [3]. В качестве экстрагентов также можно применять производные высших карбоновых спиртов – сложные эфиры, алкиламины, алкилфосфаты и другие [4].

Цель данного исследования заключалась в разработке смешанного растворителя, который позволил бы получать низкомолекулярные ароматические углеводороды из риформата, полученного на установке каталитического риформинга астраханского газоперерабатывающего завода.

Рассматривалась одноступенчатая экстракция, при которой в качестве растворителя выступали N-метилпирролидон, диэтиленгликоль и их смеси.

Наиболее эффективным растворителем для ароматических углеводородов с высокой селективностью и растворяющей способностью является N-метилпирролидон. Его применение в процессах экстракционной очистки ограничено температурой начала кипения нефтяных фракций выше 250°С, чтобы избежать образования гомогенных азеотропов при регенерации. N-метилпирролидон, хотя хорошо растворим в воде и совместим с ароматическими углеводородами, спиртами и кетонами, обладает ограниченной емкостью по отношению к ароматическим углеводородам. В связи с этим была исследована возможность применения смешанных растворителей.

Диэтиленгликоль хорошо растворяет ароматические углеводороды, но плохо растворяет парафиновые и нафтеновые углеводороды. Именно эти свойства определили его применение в качестве селективного растворителя для экстракции ароматических углеводородов из продуктов каталитического риформинга, пиролиза и других фракций. Однако диэтиленгликоль обладает недостаточной растворяющей способностью по отношению к ароматическим углеводородам, что требует высокого массового отношения растворителя к сырью 12-16:1 и температур до 150°С для проведения процесса. Это приводит к увеличению эксплуатационных затрат.

Эксперименты проводили в лабораторных условиях на экстракционной установке периодического действия. Одноступенчатая экстракция проводилась при массовом соотношении растворителя к сырью 1:1, концентрации воды в растворителе 5 % масс., температуре 50 °С и продолжительности процесса 30 мин.

Эффективность процесса экстракции оценивалась по показателю степени извлечения ароматических углеводородов, которая определялась как отношение разности концентрации ароматических углеводородов в сырье и рафинате к содержанию ароматических углеводородов в сырье:

![]()

где α – степень извлечения ароматических углеводородов в процессе экстракции;

Ас – концентрация ароматических углеводородов в исходном сырье, % (масс.);

Ар – концентрация ароматических углеводородов в полученном рафинате, % (масс.).

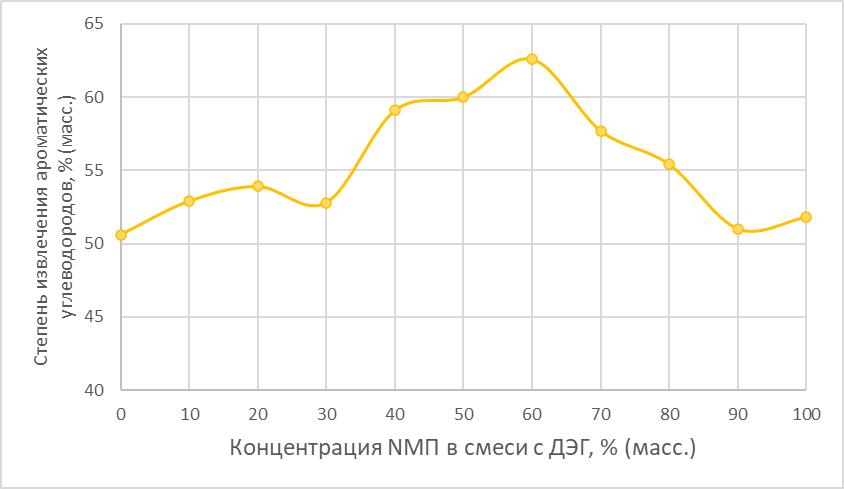

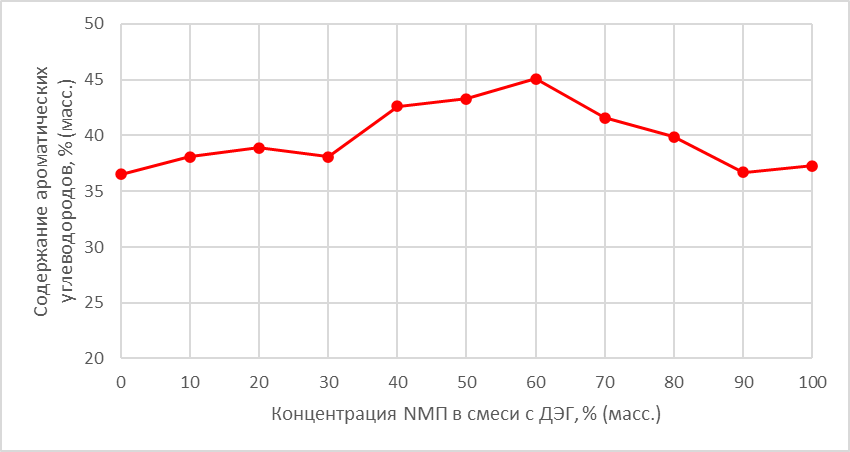

Рассматривались как чистые растворители, так и их смеси, содержащие от 10 до 90 % масс. N-метилпирролидона. На графиках представлены зависимости степени извлечения ароматических углеводородов из риформата (рис.1) и содержания ароматических углеводородов в рафинате (рис.2) от содержания N-метилпирролидона в составе растворителя.

Рис. 1. Влияние содержания N-метилпирролидона в составе растворителя на степень извлечения ароматических углеводородов из риформата

Рис. 2. Влияние содержания N-метилпирролидона в составе растворителя на содержание ароматических углеводородов

Таким образом, растворитель, содержащий 40-70% масс. N-метилпирролидон, показал лучшие экстракционные свойства, его применение позволило выделить рафинат, содержащий не более 30% масс. ароматических углеводородов при одноступенчатой экстракции. При многоступенчатой экстракции данный растворитель может увеличить степень извлечения ароматических углеводородов почти в 2 раза по сравнению с одноступенчатой экстракцией. Что означает возможность почти полного выделения данных компонентов из риформатов широких бензиновых фракций для дальнейшего разделения на индивидуальные компоненты.

.png&w=640&q=75)