Описание работы отдельных узлов станка

Рассмотрим основные механизмы и узлы станка.

Основание станка – монолитная отливка, на которой устанавливается станина. В левой нише основания размещена моторная установка, на задней стороне основания крепится автоматическая коробка скоростей. Средняя часть основания служит сборником для стружки и охлаждающей жидкости.

Первый отсек является резервуаром для охлаждающей жидкости, в нем монтируется насос охлаждения.

Станина станка – коробчатой формы с поперечными ребрами П-образного профиля, направляющие каленые, шлифованные. Для перемещения каретки служит неравнобокая призматическая передняя и плоская задняя направляющие. В правой части станины крепится привод продольной подачи.

Привод главного движения включает моторную установку с асинхронным электродвигателем, автоматическую 9-скоростную коробку скоростей КС-309-16-51, шпиндельную бабку, соединенных клиноременными передачами. В шпиндельной бабке предусмотрено переключение вручную трех диапазонов скоростей с соотношением 1:4 и 1:2,5, что вместе с 9-скоростной коробкой скоростей обеспечивает получение 22-х скоростей шпинделя в диапазонах 12,5 – 200; 50 – 800 и 125 – 2000 об/мин (по 9 скоростей в каждом диапазоне) при основном исполнении станка с электродвигателем 1460 об/мин.

Резьбонарезание осуществляется при помощи фотоэлектрического резьбонарезного датчика, установленного на шпиндельной бабке [2, с. 508].

Разработка структурной схемы электропривода

В зависимости от универсальности кинематическая структура токарного станка может иметь различные группы или некоторые из них. Наиболее сложная кинематическая структура у токарно-винторезного станка.

Представленная на рисунке кинематическая структура обеспечивает выполнение всех исполнительных движений, необходимых для формообразования: перемещение инструмента (установочное) для получения заданного размера осуществляется механизмами подачи [Уст(П2П3)]; врезание, например при обработке канавки, - механизмом поперечной подачи [Вр(П3)]; деление выполняется поворотом шпинделя с заготовкой [Д(В1)].

Рис. Кинематическая схема станка 16К20Ф3С32

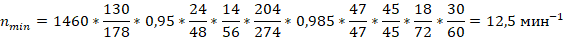

Изучим её. Главное движение шпиндель V1 получает от электродвигателя M1 (N=10 кВт, n=1460 мин-1) через клиноременную передачу с диаметрами шкивов D=130 мм и D=178 мм, АКС, клиноременную передачу со шкивами D=204 мм и D=274 мм и передачи шпиндельной бабки. АКС обеспечивает девять переключаемых в цикле частот вращения шпинделя за счет включения электромагнитных муфт.

Вал II имеет три значения частоты вращения благодаря переключателю муфт M1, M2, M3 (соответственно работают передачи z=36-36 или z=30-42 или z=24-48).

Вал III вращается уже с девятью различными частотами вращения: при включении муфты M4 работает зубчатая пара z=48-24, муфты M5 – пара z=30-42, муфты M6 – пара z=14-56. Одновременным включением муфт M4 и M6 осуществляется торможение шпинделя. В шпиндельной бабке переключением блока Б1 вручную можно получить три диапазона частот вращения шпинделя (12,5…200; 50…800 и 125…2000 мин-1).

В положении блока Б1, движение с вала V на шпиндель передается через зубчатые пары z=45-45, z=18-72, z=30-60. При перемещении блока Б1 влево шпиндель V1 получит вращение от вала V через передачи z=60-48 или z=30-60.

Уравнение кинематического баланса для минимальной частоты вращения шпинделя

Смазывание шпиндельной бабки автоматическое централизованное. Шпиндель смонтирован на двух конических роликоподшипниках 5-го или 4-го класса точности в зависимости от класса точности станка.

Датчик резьбонарезания ДР, связанный со шпинделем беззазорной зубчатой парой , осуществляет связь между шпинделем и ходовым винтом, исходя из условия, что за один оборот шпинделя резец должен переместиться на величину шага нарезаемой резьбы.

Приводы подач имеют два исполнения: с гидравлическим шаговым приводом и с электродвигателем постоянного тока.

В станке применены электрогидравлические шаговые двигатели ШД5-Д1 с гидроусилителем Э32Г18-23 для продольной подачи и гидрроусилителем Э32Г18-22 для поперечной подачи. Винт качения продольной подачи с шагом t=10 мм получает вращение от двигателя через беззазорный редуктор z=30-125, а винт поперечного перемещения с шагом t=5 мм от гидроусилителя через беззазорную передачу z=24-100 [1, с. 431].

.png&w=640&q=75)