Введение

Летательные аппараты сегодня представляют собой сложные технические системы, и качество их деталей является ключевым фактором для обеспечения безопасности и эффективности полетов. Процессы формовки-вытяжки играют важную роль в производстве этих деталей. В данной статье мы рассмотрим технологические процессы вытяжки в листовой штамповке деталей летательных аппаратов, и проведем анализ их воздействия на конечные характеристики изготавливаемых деталей.

По сравнению с другими методами обработки металлов, листовая штамповка имеет множество преимуществ как с экономической, так и с технической точки зрения. Основные технические преимущества:

- Возможность изготовления деталей сложных форм, что затруднительно или невозможно при использовании других методов металлообработки.

- Возможность создания прочных и жестких конструкций, которые одновременно легкие по массе и требуют небольшого расхода металла.

- Возможность получения деталей с высокой точностью размеров без необходимости последующей механической обработки.

С экономической точки зрения, листовая штамповка также имеет следующие преимущества:

- Экономное использование материала и минимальные отходы.

- Низкая трудоемкость и меньшая стоимость продукции.

- Высокая производительность и универсальность штамповочного оборудования.

Вытяжка – это процесс преобразования плоской или полой заготовки в открытую с одной стороны полую деталь практически любой пространственной формы. В авиастроении вытяжкой изготавливают обтекатели, днища различных емкостей, части оболочек и другие детали. Чаще всего вытяжка из тонколистового металла проводится в холодном состоянии. Для толстолистового металла или низкопластичных металлов (например, магниевых и титановых сплавов) используется нагрев заготовки.

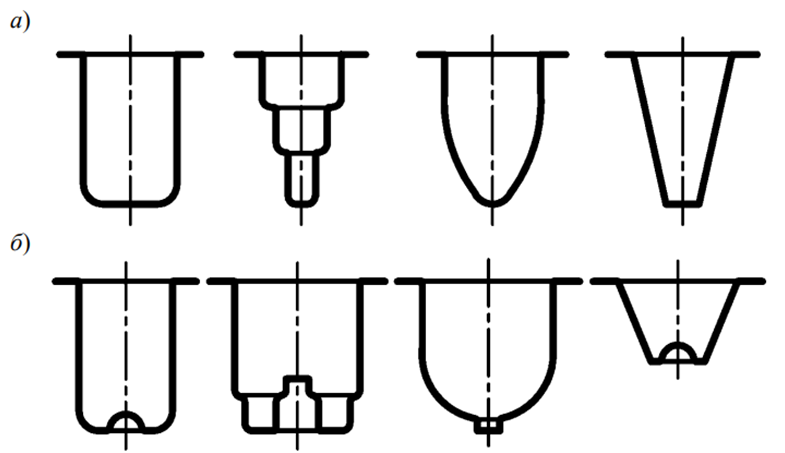

Характеристика вытяжных операций: Полые детали, получаемые методом вытяжки, можно разделить на три основные группы по степени сложности формы:

- Детали, имеющие форму тела вращения (рисунок 1);

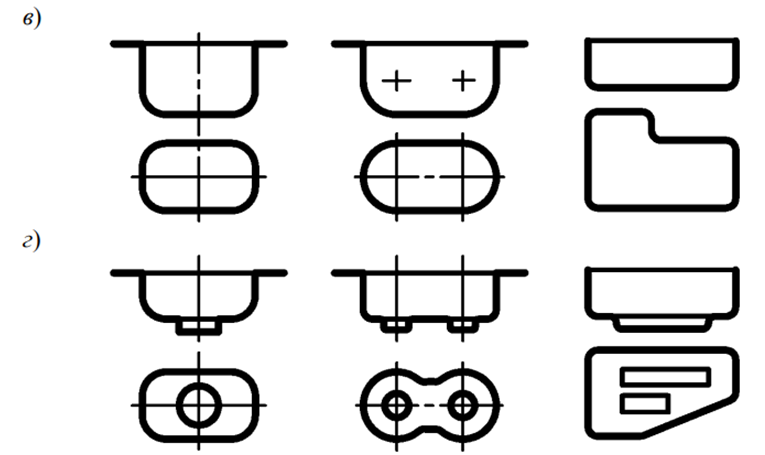

- Детали коробчатой формы (рис. 1, в, г);

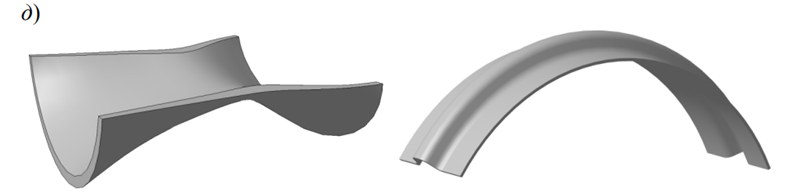

- Детали сложной формы (рис. 1, д).

Рис. 1

Рис. 2

Рис. 3

Осесимметричные детали, которые могут быть цилиндрическими, ступенчатыми, коническими или с криволинейной образующей. Эти детали могут иметь фланец или быть без него, а дно может быть плоским (рис. 1, а) или фасонным (рис. 1, б). Коробчатые детали, которые могут иметь квадратные, прямоугольные или криволинейные боковые стенки, с фланцем или без. Дно таких деталей может быть плоским (рис. 1, б) или фасонным (рис. 1, в). Все остальные детали, которые не относятся к первым двум группам, относятся к деталям сложной формы. Примеры включают дверцы, крылья и другие элементы внешней обшивки автомобиля, которые обычно изготавливаются методом вытяжки.

Процесс вытяжки можно разделить на два основных варианта в зависимости от характера деформации заготовки:

- Вытяжка без утонения стенок, где толщина материала стенок изделия остается неизменной.

- Вытяжка с утонением стенок, где процесс вытяжки сопровождается изменением толщины листа.

По характеру напряженно-деформированного состояния заготовки различают три базовых способа вытяжки:

- Вытяжка цилиндрических и коробчатых деталей, где основная деформация происходит на фланце под прижимом. Глубина вытяжки h зависит от относительной толщины заготовки и диаметра детали и составляет h = (0,5-0,95)d.

- Вытяжка сферических и сложных форм деталей, где основная деформация происходит вне прижима при значительном утонении материала (рис. 2, б). Глубина вытяжки обычно составляет h = (0,2-0,6)d.

Вывод

Листовая штамповка обладает значительными преимуществами как в экономическом, так и в техническом отношении, делая её предпочтительным методом обработки металлов для создания сложных и точных деталей. Этот метод позволяет изготавливать легкие и прочные конструкции с минимальным расходом материала и отходов, обеспечивая высокую производительность и экономичность. Вытяжка, как один из процессов штамповки, позволяет создавать полые детали различной сложности, что особенно важно в таких отраслях как авиастроение. Таким образом, листовая штамповка и вытяжка являются эффективными и универсальными технологиями, способными удовлетворить разнообразные требования современного производства.

.png&w=640&q=75)