Каталитический риформинг является базовым процессом современных нефтеперерабатывающих заводов, нацеленных на производство высокооктанового бензина и продуктов дальнейшей нефтехимии. Процесс риформинга широко развит по всему миру, разработано множество типов катализаторов для разных целей и условий проведения процесса. Сырьё установок каталитического риформинга – прямогонные фракции с температурой кипения от 85°С до 180°С, предварительно прошедшее через установку гидроочистки [1, с. 256-164]. Применение сырья с температурой начала кипения ниже 85°C нецелесообразно, так как это влечёт повышенное газообразование из-за процессов гидрокрекинга, при этом снижается эффективность ароматизации, т. к. углеводороды С6 ароматизуются наиболее трудно. Кроме того, использование такого сырья приведёт к непроизводительной загрузке реактора балластными фракциями. Наличие в сырье фракций, выкипающих выше 180 °C, нежелательно по причине интенсификации коксообразования, влекущего дезактивацию катализатора риформинга [2]. В зависимости от необходимого продукта, сырьем могут служить более узкие фракции, которые определяются назначением процесса.

В данной статье будет рассмотрен вариант каталитического риформинга узкой фракции 105–127°С. Для исследования выбрана именно данная фракция, т. к. в ней высокое содержание суммарных ксилолов. Ксилолы являются важным крупнотоннажным продуктом и обладают высоким спросом в процессах современной нефтехимии. Так, метаксилолы применяют в качестве растворителей лаков, фаласов, мастик и др., используются в синтезе красителей. Параксилол применяется как сырьё для синтеза терефталевой кислоты – полупродукта для получения полиэтилентерефталата. Орто-ксилол используется в производстве диоктилфталатов и других эфиров фталевой кислоты – пластификаторов для ПВХ [3, с. 216-226].

В составе сырья для каталитического риформинга выделяют четыре основных класса углеводородов: парафины, нафтены, олефины и ароматические углеводороды. В зависимости от процентного содержания каждого класса меняются свойства продукта каталитического риформинга, такие как октановое число, вязкость, плотность, содержание серы и содержание азота [4].

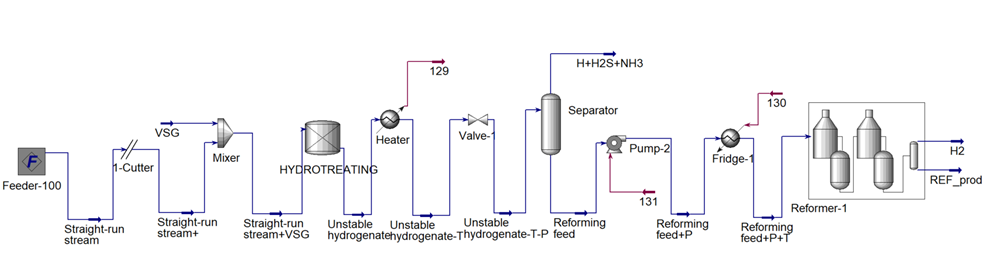

Для исследования влияния состава сырья на продукт каталитического риформинга было проведено математическое моделирование процесса. Модель построена в программном обеспечении AspenHysys, её адекватность подтверждена сравнением расчётных и фактических параметров [5; 6, с. 5-14]. Математическая модель представляет из себя поток сырья, поток ВСГ, установку гидроочистки, смежные потоки, установку каталитического риформинга и конечный продукт установки. Визуальное изображение модели в AspenHysys представлено на (рис.).

Рис. Математическая модель в программном обеспечении AspenHysys

В модели рассчитаны четыре вида сырья, где первый вариант наиболее приближен к реальному составу прямогонной фракции 105–127°С, нефтеперерабатывающих заводов Приволжского округа. Второй, третий, четвёртый виды основываются на первый вариант. В данных вариантах увеличены содержание класса углеводородов, т. к. во втором варианте увеличено содержание ароматических углеводородов, в третьем – нафтенов, в четвертом – парафинов. Содержание олефинов в каждом варианте сырья остается неизменным. В составе сырья ксилолы практически полностью отсутствуют.

Более подробно по классовое содержание углеводород в сырье представлено в таблице 1.

Таблица 1

Состав сырья

№ | Объемное содержание класса, %об. | |||

Парафины | Олефины | Нафтены | Ароматические Углеводороды | |

1 | 30,00 | 20,00 | 30,00 | 20,00 |

2 | 25,00 | 20,00 | 25,00 | 30,00 |

3 | 25,00 | 20,00 | 40,00 | 15,00 |

4 | 40,00 | 20,00 | 25,00 | 15,00 |

В математической модели были установлены следующие параметры процесса [7, с. 113-140]:

- Количество реакторов – 3 шт.

- Средневзвешенная температура процесса – 490°С.

- Давление на входе в первый реактор – 3,2 МПа.

- Мольное отношение водорода к сырью – 3:1

Основными критериями риформата являются его октановое число и плотность, содержание различных ксилолов. Характеристики риформата, полученные в результате проведения математического моделирования, представлены в таблице 2.

Таблица 2

Характеристики риформата

| Характеристики риформата | Продукт №1 | Продукт №2 | Продукт №3 | Продукт №4 |

| Плотность, град.API | 40,55 | 39,06 | 40,54 | 42,43 |

| ОЧИМ | 114,58 | 118 | 112,56 | 112,6 |

| ОЧММ | 87,50 | 89,63 | 85,98 | 86,43 |

| О-ксилол, %моль. | 12,06 | 10,22 | 13,41 | 12,46 |

| М-ксилол, %моль. | 24,09 | 20,31 | 26,89 | 24,89 |

| П-ксилол, %моль. | 6,22 | 5,23 | 6,96 | 6,43 |

| Суммарное содержание ксилолов, %моль. | 42,37 | 35,76 | 47,26 | 43,78 |

| Кинематическая вязкость, сСт | 0,608 | 0,604 | 0,629 | 0,598 |

| Парафины, %об. | 19,27 | 15,75 | 19,89 | 22,76 |

| Олефины, %об. | 0,64 | 0,56 | 0,62 | 0,75 |

| Нафтены, %об. | 2,22 | 1,3 | 3,28 | 2,63 |

Ароматические Углеводороды, %об. | 77,55 | 82,07 | 75,94 | 73,54 |

Исследование влияния состава сырья на эффективность процесса каталитического риформинга фракции 105–127°С продемонстрировало прямую зависимость выхода ксилолов от состава сырья.

Проведенное исследование позволяет сделать следующие выводы: с целью получения ксилолов каталитическому риформингу стоит подвергать фракцию 105–127°С. Для увеличения выхода необходимо применять сырье с увеличенным содержанием нафтенов. Увеличенное содержание парафинов не влияет на количественное содержание ксилолов в риформате. Наименее эффективным сырьем для данной цели подходит сырье, обогащенное ароматическими углеводородами, но это сырьё отлично подходит для получения высокооктанового бензина.

.png&w=640&q=75)