Теплообменное оборудование является краеугольным камнем многих промышленных процессов и систем жизнеобеспечения. Точный расчет и оценка энергоэффективности этого оборудования имеют решающее значение для оптимизации производительности и снижения эксплуатационных расходов. В этой статье мы рассмотрим основные принципы расчета теплообменного оборудования и методы анализа его энергоэффективности.

Расчет теплообменного оборудования включает определение:

- Тепловой нагрузки: количество тепла, которое необходимо передать от одного потока к другому;

- Площадь поверхности теплообмена: площадь, через которую происходит передача тепла;

- Коэффициент теплопередачи: метрика, характеризующая эффективность передачи тепла.

Анализ энергоэффективности

Энергоэффективность теплообменного оборудования оценивается по нескольким показателям, в том числе:

- Коэффициент общей теплопередачи: мера общей эффективности теплообмена;

- Строительная площадь теплообменника: метрика, показывающая компактность теплообменного оборудования;

- Минимально необходимая мощность насоса на прокачку теплоносителя: количество электрической энергии, затраченной в производственном процессе.

Рассматриваемое в данное статье теплообменное оборудование и его краткая характеристика.

1. Пластинчатый теплообменник горячего водоснабжения (далее – ГВС)

Пластинчатый теплообменник представляет собой высокоэффективное устройство для передачи тепла между двумя жидкостями. Он состоит из серии тонких металлических пластин, уложенных в чередующемся порядке, образуя каналы, по которым протекают жидкости. Тепло передается через стенки пластин от одной жидкости к другой. Жидкости протекают в противотоке, что означает, что они движутся в противоположных направлениях. Это создает большую разность температур между жидкостями, что приводит к более эффективной передаче тепла.

2. Кожухотрубный теплообменник ГВС

Кожухотрубный теплообменник представляет собой тип теплообменного аппарата, в котором одна жидкость протекает внутри трубок, а другая жидкость окружает трубки в кожухе. Жидкости протекают в кожухотрубном теплообменнике в противотоке или прямотоке. Тепло передается через стенки трубок от одной жидкости к другой. Конструкция кожуха и труб обеспечивает большую площадь поверхности теплообмена.

3. Спиральный теплообменник

Спиральный теплообменник представляет собой компактный и эффективный тип теплообменного аппарата, в котором две жидкости протекают в спиральных каналах, образуемых двумя параллельными пластинами. Жидкости протекают в спиральных каналах в противотоке или прямотоке. Тепло передается через стенки пластин от одной жидкости к другой. Спиральная форма каналов обеспечивает большую площадь поверхности теплообмена и создает турбулентный поток, что приводит к эффективной передаче тепла.

4. Теплообменник «труба в трубе»

Теплообменник «труба в трубе» представляет собой простой, но эффективный тип теплообменника, состоящий из двух концентрических труб, одна из которых вставлена в другую. Жидкости протекают по внутренней и внешней трубам в противотоке или прямотоке. Тепло передается через стенки труб от одной жидкости к другой. Концентрическая конструкция обеспечивает большую площадь поверхности теплообмена и создает турбулентный поток, что приводит к эффективной передаче тепла.

Расчетные формулы, используемые в исследовании приведены в таблице 1.

Таблица 1.

Расчетные формулы для определения теплогидравлической энергоэффективности теплообменного оборудования

| Расчетная формула | Пояснение к расчетной формуле |

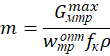

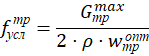

| Количество каналов по нагреваемой воде |

| Фактическая скорость греющей воды |

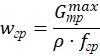

| Коэффициент теплоотдачи от греющей воды к стенке пластины | |

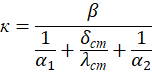

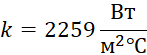

| Коэффициент теплопередачи |

| Необходимая поверхность нагрева |

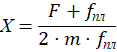

| Количество ходов в теплообменнике |

| Сечение трубок водоподогревателя |

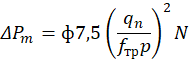

| Потери давления в водоподогревателе |

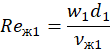

| Число Рейнольдса для потока греющей воды |

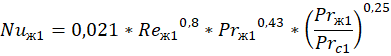

| Число Нуссельта |

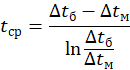

| Средний логарифмический температурный напор |

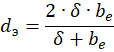

| Эффективная высота теплообменника (эффективная ширина ленты) | |

| Эквивалентный диаметр спирального теплообменника |

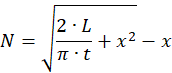

| Число витков обеих спиралей |

Для простоты и удобства восприятия информации из данной статьи расчеты были опущены. В результате исследования выяснилось, что наиболее энергоэффективным с точки зрения теплогидравлики, является пластинчатый теплообменник. При самом высоком коэффициенте теплопередачи –  , его поверхность теплообмена, а также строительная площадь среди других исследуемых аппаратов, оказалась наиболее незначительной и составила – 0,9м2 и 0,26м2 соответственно. Потери давления также имеют самый низкий показатель – 1077 Па, а минимально необходимая мощность насоса на прокачку теплоносителя – 442 Вт.

, его поверхность теплообмена, а также строительная площадь среди других исследуемых аппаратов, оказалась наиболее незначительной и составила – 0,9м2 и 0,26м2 соответственно. Потери давления также имеют самый низкий показатель – 1077 Па, а минимально необходимая мощность насоса на прокачку теплоносителя – 442 Вт.

Подробные результаты расчета сведены в таблицу 2.

Таблица 2

Результаты теплового и гидравлического расчета

| Критерий | Теплообменный аппарат | |||

Пластинчатый | Кожухохотрубчатый | «Труба в трубе» | Спиральный | |

| Коэффициент теплопередачи, | 2259 | 763 | 1547 | 1558 |

| Поверхность теплообмена, F, | 0,9 | 2,44 | 1,4 | 1,19 |

| Объем воды в теплообменнике, | 0,005 | 0,013 | 0,01 | 0,016 |

| Строительная площадь теплообменника, | 0,26 | 1,6 | 1,34 | 0,32 |

| Потери давления, Па | 1077 | 8480 | 6250 | 2020 |

| Минимальная необходимая мощность насоса на прокачку теплоносителя, Вт | 442 | 3477 | 4125 | 1313 |

Таким образом, подводя итог исследованию, можно сделать вывод о том, что с точки зрения теплогидравлики и тепломеханики предпочтительнее использовать пластинчатый теплообменник, который включает в себя множество преимуществ, описанных выше.

.png&w=640&q=75)