Введение

В современном мире промышленная и строительная сферы постоянно развиваются и совершенствуются. Происходит непрерывное ужесточение норм, реконструкции зданий и сооружений, где часто возникает необходимость усиления несущий конструкций и их элементов.

В последние годы в России сложилась острая ситуация с состоянием железобетонных конструкций инженерных сооружений, связанная с частичным разрушением бетона и коррозией арматуры в результате длительной эксплуатации без проведения эффективных профилактических и капитальных ремонтов. Таким образом, проблема восстановления и усиления железобетонных конструкций приобретает серьезное значение.

Самым инновационным способом в области строительных технологий является метод устройства усиливающей системы из композитных материалов, который успешно применяется во всем мире и приобретает большую популярность в России.

Композитные системы усиления показывают превосходный результат как при работе конструкций в обычных условиях, так и при их работе в неблагоприятных условиях. Чаще всего используется внешнее армирование с использованием композитных материалов с углеродными волокнами.

Хочется отметить, что в отличие от традиционных методов усиления, усиление углеродными лентами позволяет полностью сохранить архитектурно-эстетический вид сооружения.

В связи со всем вышесказанным, на сегодняшний день появляется множество компаний, производящих и предоставляющих композитные материалы с разными прочностными характеристиками и стоимостью.

В результате чего становится актуальным вопрос о выборе наиболее экономически эффективного способа усиления железобетонных конструкций. Иными словами, можно выделить следующие основные тезисы исследования.

Усиление с помощью композитных материалов

В данный момент времени создано множество композитных материалов, по прочности не уступающих стали. Для усиления железобетонных конструкций в основном используют композитные материалы на основе угле-, стекло- и арамидных волокон.

В литературе такие материалы обозначаются – ФАП (фибро-армированные пластики).

Сегодня наибольшим спросом при усилении строительных конструкций пользуются композитные материалы на основе углеволокон.

В зависимости от вида усиливаемых конструкций композитные материалы выпускаются в виде тканей различного плетения, из нескольких слоев которых изготавливают холсты, а также полосы (ламинаты).

Монтаж производится путем приклеивания холстов или ламинатов при помощи эпоксидного клея на увлажненную железобетонную конструкцию.

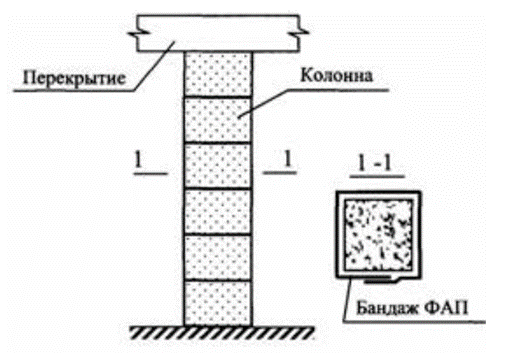

Усиление сжатых конструкций рекомендуется выполнять всей высоте в виде обертывания холстами. Стык композитных материалов необходимо выполнять внахлест, величина которого указана заводом-изготовителем.

Принципиальная схема усиления колонны композитными материалами показана на (рис. 1)

Рис. 1. Принципиальная схема усиления колонны композитными материалами

Особое внимание следует уделить подготовке поверхности усиливаемой конструкции. Требования к конструкции и расчет усиления композитными материалами описаны в, а также в СП 164.1325800.2018 «Усиление железобетонных конструкций композитными материалами».

Согласно российским и зарубежным исследованиям, этот перспективный метод обладает рядом преимуществ, такими как: минимальное изменение веса конструкции после усиления, наименьшие трудозатраты, долговечность композитного материала, отсутствие коррозии, не уступают стали по механическим показателям, возможность усиления в труднодоступных местах конструкций.

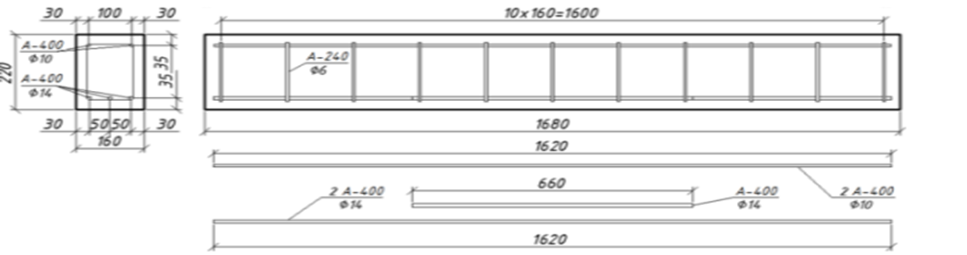

Отметим, что экспериментальные исследования работы изгибаемых железобетонных конструкций, усиленных композитными материалами, интенсивно проводились и проводятся в научно-исследовательской лаборатории «Мосты» Сибирского государственного университета путей сообщения коллективом исследователей. В работе А. А. Неровных описаны эксперименты по изучению поведения двух групп железобетонных балок с различной схемой армирования (рис. 2), причем для изготовления балок применялся бетон класса В30 и арматура А-400 и А-240.

Рис. 2

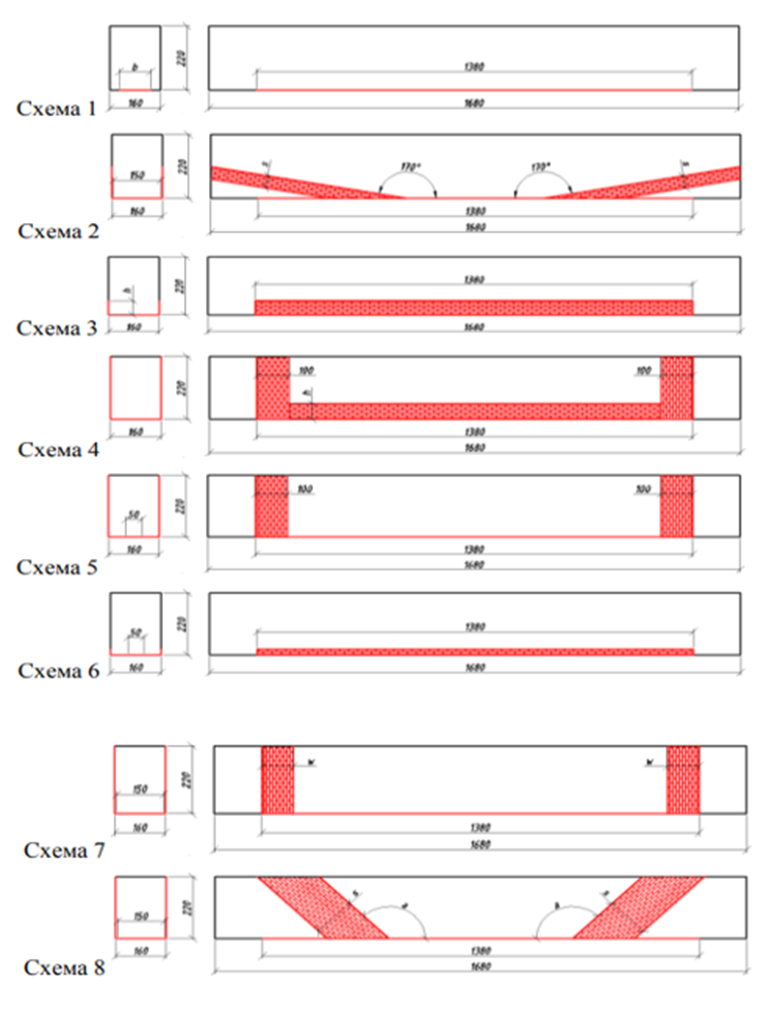

Усиление балок производилось с помощью системы внешнего армирования MBrace (производство концерна BASF) и системы FibARM. Испытания производились по схеме четырехточечного изгиба, причем нагрузка на балку передавалась через траверсу с расстоянием между точками нагружения 500 мм, а опирание балок производилось с помощью металлических балансиров, установленных на каретках прессов. Испытанию на изгиб подвергались 16 серий образцов типа «А» и 9 серий образцов типа «Б», с различными схемами усиления (рис. 3):

Рис. 3

- В группу со схемой усиления 1 вошли 4 серии балок типа «А», у которых усиливающие полосы холста наклеивались на нижнюю грань балок;

- В группу со схемой усиления 2 вошли 2 серии балок с усилением полосой холста шириной 150 мм на нижней грани и с хомутами различной ширины, расположенными в приопорных участках балок под углом 10° к продольной оси;

- В группу со схемой усиления 3 вошли 3 серии балок, усиленных U-образной обоймой из холста различной толщины с различной высотой заведения на боковые грани балок;

- В группу со схемой усиления 4 вошли две серии балок, усиленных U-образной обоймой, которая дополнительно закреплялась в приопорных участках вертикальными хомутами шириной 100 мм;

- В группу со схемой усиления 5 вошли 3 серии балок, усиленных по нижней грани уже ламелями различной прочности, которые были дополнительно закреплены в приопорных участках вертикальными хомутами шириной 100 мм; образцы, усиленные U-образной обоймой;

- В группу со схемой усиления 6 вошли балки, усиленные U-образной обоймой, наклеенной поверх полосы;

- В группу со схемой усиления 7 вошли четыре серии образцов типа «Б», усиленных по нижней грани полосой холста шириной 150 мм грани, закрепленной вертикальными хомутами различной ширины;

- В группу со схемой усиления 8 вошли четыре серии образцов типа «Б», усиленных по нижней грани полосой холста шириной 150 мм грани, закрепленной уже наклонными хомутами различной ширины.

Для измерения деформаций бетона и усиливающих элементов из полимерного композиционного материала использовались съемные деформометры с электронными индикаторами с ценой деления 0,001 мм, установленные на базе 500 мм, и тензометрические датчики деформаций, установленные на базе 62 мм.

Для измерения прогибов в середине пролета балок использовались электронный индикатор с ценой деления 0,01 мм и тензометрического датчика перемещений.

Для измерения величины местного обжатия в местах опирания балок использовались такие же электронные индикаторы с ценой деления 0,01 мм.

Эффективность данного метода усиления доказана исследованиями и испытаниями.

Несмотря на множество преимуществ, метод имеет два серьезных недостатка: необходимость защиты композитного материала от огня и очень высокая стоимость. И если первый недостаток можно нивелировать, проведя мероприятия по повышению огнестойкости конструкции, то второй недостаток сильно тормозит применение этого способа усиления. На данный момент в Российской Федерации не так много производителей композитных материалов, а некоторые из материалов доступны к покупке только за рубежом, что и обуславливает их высокую стоимость.

В исследовании вычислили, что стоимость усиления таким способом в 7 раз дороже усиления стальной обоймой и в 32 раза дороже усиления железобетонной обоймой.

Часто экономически нецелесообразно применять метод усиления композитными материалами, т. к. его слишком высокая стоимость нивелирует большинство преимуществ.

Заключение

Выбор оптимального метода усиления зависит от конкретных условий и требований: стоимости, доступности, сроков выполнения, а иногда и эстетической составляющей. Сравнивая в данной работе усиление железобетонных конструкций послойным армированием композитными материалами, можно сделать вывод, что приклейка нескольких слоев углеродной ткани является более эффективным и экономичным решением, чем приклейка нескольких лент углеродной ламели. Применение композитных материалов позволяет существенно ускорить и упростить процесс реконструкции эксплуатируемых конструкций, а значит дает возможность уменьшение денежных и трудовых затрат на данные виды работ.

.png&w=640&q=75)