Несмотря на достаточно полное исследование резьбонарезных процессов, интенсифицированных ультразвуком, в настоящее время интерес к данной проблеме не ослабевает. Одним из перспективных методов активизации технологических процессов различного назначения является применение фокусированного ультразвука. Способы и теоретические основы фокусирования ультразвуковых волн исследовались Л. Д. Розенбергом, И.Н. Каневским и др. для использования в процессах абразивной обработки, очистки от масел и обезжиривания. Фокусирование ультразвука широко используется в медицинской технике, фармакологии и других областях [1, 2].

Эффективность фокусированного ультразвука определяется тем, что в зону его воздействия попадает большее количество акустической энергии, которая концентрируется линзой или другой системой. Таким образом, если в зоне обработки выполняется работа А (Н×м) и при этом зона находится в области акустического фокуса, то эффективность можно оценить коэффициентом

(1)

(1)

где – интенсивность УЗ в фокальной области.

Если акустическая система не имеет фокусирующих устройств, то значительная доля энергии УЗ рассеивается, а в зону обработки попадает только незначительная ее часть с интенсивностью I. Тогда коэффициент эффективности не фокусированного УЗ можно оценивать по формуле

(2)

(2)

При этом будет справедливым условие .

На кафедре автоматизации производственных процессов ЗабГУ разработаны конструкции ультразвуковой технологической оснастки с фокусирующими устройствами, позволяющими передавать концентрированную акустическую энергию через систему волноводов на метчик, или на деталь с отверстием. Волноводы выполнены из материалов с разной плотностью, что позволяет, кроме фокусирования, получать в зоне обработки сложную интерференционную картину УЗ колебаний, избегая попадания режущих кромок метчика в зону с нулевой пучностью [3].

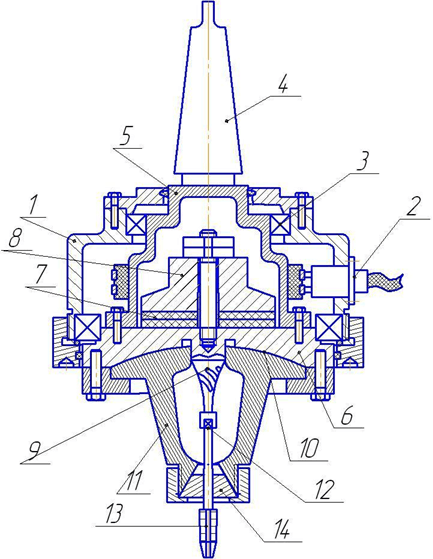

На рисунке представлена конструкция ультразвуковой головки для нарезания резьбы метчиками или выдавливания раскатниками. Она имеет не вращающийся корпус 1 со щеточным токоподводящим устройством 2 и опорами качения 3, на которых установлена приводная часть с хвостовиком 4, стаканом 5 и крышкой 6, на которой, в свою очередь, внутри стакана, закреплен пьезоэлектрический преобразователь 7 с частотопонижающей накладкой 8, а снаружи крышка 6 выполнена заодно со стержневым концентратором 9, вокруг основания которого, в крышке 6, изготовлено сферическое вогнутое углубление 10, для установки в него ответной части фокусирующего концентратора 11. Стержневой концентратор 9 имеет гнездо 12 для приводной части инструмента 13, а фокусирующий концентратор 11 заканчивается цангой 14 для зажима стержневой части инструмента.

Рис. Ультразвуковая головка с фокусирующей системой

Согласно рисунку головка работает следующим образом. Пьезоэлектрический преобразователь 7, совместно с частотопонижающим элементом 8 создают ультразвуковые колебания, передаваемые на крышку 6 и фокусирующий концентратор 11. В силу наличия винтовых пазов на образующей поверхности концентратора 9, создаются продольно-крутильные колебания, которые передаются через наконечник 12 инструменту 13. Они снижают силы фрикционного и деформационного характера, возникающие при резьбообразовании. В тяжелых условиях нарезания резьб (резьбы с крупным шагом, обработка вязких материалов, титановых сплавов и т.д.) энергии колебаний, передаваемых только через приводную часть может оказаться недостаточно для преодоления сил сопротивления и обеспечения стойкости инструмента. Это связано с потерями акустической энергии в контакте инструмента с обрабатываемой деталью за счет поглощения и рассеивания. Чем глубже инструмент входит в отверстие, тем меньше интенсивность колебательной энергии (Вт/см2), приходящейся на единицу площади режущей кромки.

Наличие фокусирующего концентратора 11 позволяет сконцентрировать большую часть энергии в зоне резьбообразования и удержать ее от рассеивания в объеме обрабатываемой детали. Сфокусированная акустическая энергия передается от линзы 10, крышки 6, концентратору 11 и цанге 14, надежно удерживающей стержень инструмента 13.

Применение фокусирующего концентратора ведет к росту интенсивности звуковой волны по мере приближения к акустической фокусной зоне ЗФ. Известно, что мощность звукового фронта W связана с интенсивностью ультразвука следующим отношением [2]

(3)

(3)

где F2 – площадь сечения звукового фронта в сфокусированной области.

В силу того, что акустический фокус определяется коэффициентом преломления волн на границе раздела материалов линзы, его положение отличается от параметров геометрического фокуса системы.

Наличие фокусирующего концентратора позволяет получать более высокую, по сравнению с прототипом, концентрацию акустической энергии в небольшом объеме. Фокусирование ультразвука снижает рассеивание звуковой энергии и обеспечивает перенос максимума интенсивности колебаний в фокальную область, которая, за счет геометрии акустической линзы, направляет сконцентрированную энергию ультразвука в зону резьбообразования.

Такая схема передачи акустической энергии приводит к появлению в зоне резьбообразования сложной дифракционной картины колебаний от наложения друг на друга двух волн различной длины, но одинаковой частоты. Разные длины стоячих волн определяются различной плотностью материалов обоих концентраторов, а соответственно, и различной скоростью распространения в них ультразвуковых колебаний.

Экспериментальные данные показывают, что уровень снижения крутящих моментов в случае фокусированного ультразвука в среднем на 8-12% ниже, чем в режиме обычного ультразвука для резьб М8 – М12, образуемых в деталях их алюминиевых сплавов [4].

Предлагаемое техническое решение обеспечивает более высокий эффект по следующим показателям:

- Более высокую концентрацию акустической энергии и более высокий КПД устройства, что приводит к снижению силовой напряженности процесса резания;

- Снижение зависимости от параметров стоячей волны, что экономит время на регулировку и настройку устройства и повышает производительность труда.

Применение фокусирующих устройств приводит и заметному росту температуры в зоне резьбообразования, что свидетельствует о процессах с более значительной концентрацией акустической энергии.

.png&w=640&q=75)