Актуальность исследования

Актуальность темы внедрения систем предиктивного обслуживания в нефтедобыче обусловлена необходимостью повышения эффективности и надежности эксплуатации оборудования в условиях возрастающих требований к промышленной безопасности, снижению эксплуатационных затрат и минимизации простоев.

Современная нефтедобывающая отрасль сталкивается с рядом проблем, включая износ оборудования, аварийные остановки и высокие затраты на ремонт, особенно на удалённых и труднодоступных объектах. Предиктивное обслуживание, основанное на анализе данных в реальном времени и применении технологий интернета вещей (IoT), машинного обучения и цифровых двойников, позволяет прогнозировать отказы оборудования до их фактического наступления, тем самым снижая риски и экономические потери.

По оценкам экспертов, использование таких систем способно сократить внеплановые простои до 30–50%, а затраты на техническое обслуживание – на 20–25%. Кроме того, предиктивные технологии способствуют повышению промышленной и экологической безопасности, что особенно важно в условиях глобальной повестки устойчивого развития. В условиях цифровизации производственных процессов и стремительного роста объёмов данных внедрение предиктивного обслуживания становится неотъемлемой частью стратегии умного управления нефтедобычей.

Цель исследования

Целью данного исследования является комплексный анализ возможностей и эффективности внедрения систем предиктивного обслуживания в нефтедобывающей отрасли.

Материалы и методы исследования

В качестве информационной базы исследования использованы данные отраслевых аналитических отчётов, международных публикаций, кейс-стади компаний, а также стандарты ISO 14224, API 581.

Методология включает системный и сравнительный анализ технических и организационных компонентов PdM-архитектуры, описание технологической реализации на основе открытых промышленных источников, а также структурирование экономических эффектов на основе отчётных данных.

Результаты исследования

Предиктивное обслуживание (PdM) – это метод прогнозирования отказов оборудования и планирования обслуживания на основе реального времени и исторических данных, который превосходит традиционные стратегии (реактивные и плановые) тем, что предупреждает о неисправностях до их возникновения. Развитие PdM связано с концепциями современных систем и интеллигентных систем обслуживания [2, с. 25].

Перед внедрением системы предиктивного обслуживания важно понимать её базовую архитектуру, которая включает в себя взаимосвязанные технологические, программные и аналитические компоненты. Эти компоненты обеспечивают полный цикл: от сбора данных с оборудования до анализа и принятия решений на основе прогноза технического состояния. Архитектура PdM-решения опирается на технологии интернета вещей (IIoT), машинного обучения (ML), цифровых двойников, облачных вычислений и интеграции с системами управления предприятием. Ниже представлена таблица 1, иллюстрирующая ключевые элементы PdM-системы, их назначение и типовые технологии, применяемые в промышленной практике.

Таблица 1

Компоненты архитектуры системы предиктивного обслуживания и их функциональное назначение

Компонент | Назначение | Технологии/пример |

Датчики | Сбор вибрации, температуры, давления | Акустический, виброанализ, CPAS, IEC61850 |

Передача | Обмен данными и стриминг | IIoT, беспроводные сети |

Хранилище | Big Data, облачные платформы | Hadoop, облачные сервисы |

Аналитика | Модели прогнозирования, классификация | ANN, SVM, RF, CNN+LSTM |

Цифровой двойник | Виртуальная симуляция работы оборудования | Adaptive Digital Twin |

Визуализация | Панели мониторинга, AR/VR интерфейсы | IIoT dashboards, AR/VR |

MLOps | CI/CD для моделей, контроль версий | MLOps практики |

Особенности нефтедобывающей отрасли с точки зрения технического обслуживания обуславливаются несколькими ключевыми факторами, которые усложняют внедрение и эксплуатацию PdM‑систем. Во‑первых, нефтедобывающие предприятия, особенно в условиях офшорных месторождений и удалённых наземных объектов, сталкиваются с высокой степенью «разброса» оборудования – от насосов и компрессоров до буровых установок и скважин. Это создает задачи по организации устойчивой связи и доставки данных в реальном времени, а также повышает требования к надёжности устройств и средств сбора информации.

Во‑вторых, оборудование нефтегазовой отрасли подвержено интенсивному износу из‑за экстремальных условий эксплуатации: коррозия трубопроводов, абразивное воздействие насосных систем, температурные и механические нагрузки. Согласно данным проекта OREDA, внезапные отказа случаются из-за совокупности факторов: солевые отложения, усталостное разрушение и коррозия. При этом коррозия оценивается как одна из главных угроз: в США она обходится отрасли в $1,37 млрд ежегодно.

Третьей особенностью является критичность простоев: средняя потеря производства из‑за незапланированных остановок составляет 32 часа в месяц на одном объекте, что при цене $220 000 за час обходится примерно в $84 млн ежегодно. Для нефтедобычи это значит, что каждый день простоя напрямую отражается на финансовой устойчивости компаний и приводит к лавинообразным последствиям, включая штрафы за срыв контрактов.

Четвёртый аспект – возраст основных активов. Многие установки и трубопроводы эксплуатируются десятилетиями, что повышает вероятность отказов из‑за усталости металла, износа уплотнений и устаревания систем контроля. В Северном море, например, более 1500 платформ старше 25 лет подвергаются регулярным техническим рискам.

Пятый фактор – сложности сбора и обработки больших данных. PdM требует синхронной и очищенной информации от тысяч сенсоров: давление, вибрация, температура, состав масла и др. Однако данные часто некачественны, содержат пропуски, шум и несогласованности, что снижает точность ML‑моделей и приводит к сбалансированности классов проблемы.

Отдельную группу вызовов представляет интеграция PdM в действующие процессы – это связано с необходимостью применения международных стандартов (ISO 14224, API 581), систем Asset Integrity Management (AIMS), Risk‑based inspection (RBI) и соблюдением норм промышленной безопасности.

Наряду с техническими сложностями, отрасль испытывает серьёзное давление инвесторов и рынка: волатильные цены на нефть и газ диктуют жёсткие бюджетные рамки. При этом компании вынуждены вкладываться в цифровизацию и повышение эффективности, чтобы обеспечивать экономическую устойчивость.

Наконец, безопасность и экология требуют безусловного контроля технического состояния объектов – предотвращение аварий и разливов должно обеспечиваться посредством своевременной диагностики отказов.

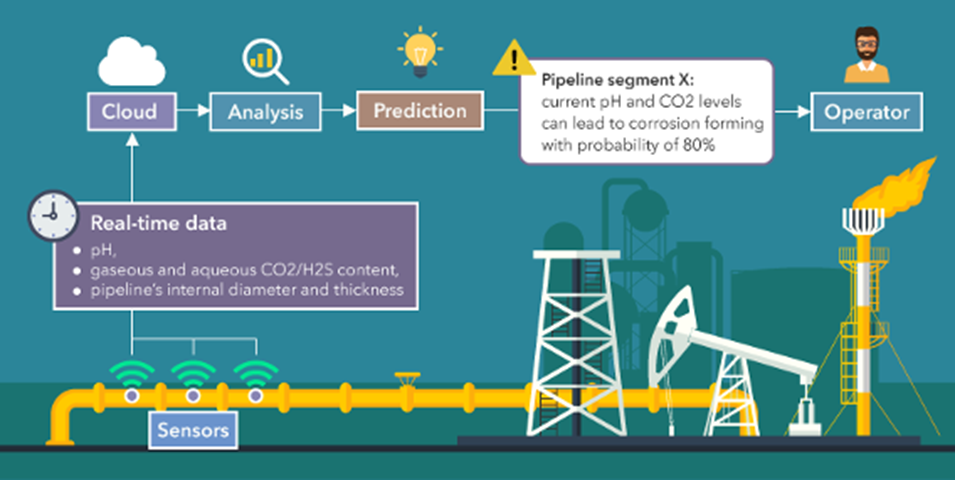

На рисунке 1 визуализирован процесс работы системы предиктивного обслуживания трубопровода, включая сбор данных с датчиков в реальном времени (уровень pH, содержание CO₂ и H₂S, геометрические параметры трубы), их передачу в облачную среду, аналитическую обработку, построение прогноза вероятности коррозии и уведомление оператора [3].

Рис. 1. Архитектура предиктивного обслуживания в нефтегазовой отрасли на примере мониторинга коррозии трубопровода

Системы предиктивного обслуживания позволяют отслеживать состояние ключевых активов с помощью IoT‑сенсоров, оценивающих вибрации, давление, температуру, уровень коррозии. В режиме реального времени эти данные передаются в облачные аналитические платформы, где AI‑модели анализируют и прогнозируют развитие дефектов. Мировой опыт показывает: такие решения позволяют сократить неплановые простои до 20–50% и снизить затраты на обслуживание на 15–40%.

В практической области нефтедобычи PdM применяется для следующих кейсов: мониторинга состояния насосов и резервуаров, виртуального наблюдения буровых площадок, контроля давления и утечек в трубопроводах, выявления коррозии на ранних стадиях. К примеру, компании Repsol удалось снизить внеплановые работы на 15%, сэкономив около $200 млн ежегодно [5].

Столкнувшись с волатильностью цен и давлением регуляторов, компании вынуждены переходить на системы предиктивного обслуживания – это даёт качественные преимущества: точечные ремонты, продление ресурса оборудования, улучшение экологической и промышленной безопасности.

Внедрение PdM обеспечивает комплексный экономический эффект:

- Финансовая выгода: снижение расходов на обслуживание и простои, экономия на штрафах и авариях;

- Операционная эффективность: рост производительности и оптимальное распределение ресурсов;

- Повышение безопасности и надёжности: сокращение аварий, утечек и экологических рисков.

Таблица 2 показывает ключевые направления применения PdM и технологические инструменты.

Таблица 2

Ключевые направления применения предиктивного обслуживания в нефтедобыче и используемые технологии

Область применения | Описание | Типовые данные и технологии |

Мониторинг насосов и резервуаров | Контроль вибраций, давления, расхода, температуры оборудования в реальном времени | Датчики вибрации, давления, расхода; IoT-платформы; SCADA; протокол Modbus |

Контроль состояния бурового оборудования | Сбор данных о нагрузках, температурах, циклах работы бурильных труб и долот | Цифровые двойники; системы телеметрии; AI-алгоритмы прогнозирования отказов |

Диагностика трубопроводов | Выявление признаков коррозии, утечек, повреждений изоляции на основании химико-физ. данных | Сенсоры pH, содержания CO₂/H₂S, толщины стенок; технологии акустической эмиссии |

Предикция отказов компрессорных станций | Анализ трендов температуры, вибрации, изменения шума, перегрева | Датчики температуры, вибрации; нейросетевые модели (LSTM, RF); облачные решения |

Анализ резервуаров хранения нефти | Мониторинг давления, уровня, температуры для предотвращения аварий и взрывов | Беспроводные датчики, IIoT; аналитика в реальном времени; системы Alarming |

Управление на удалённых объектах | Централизованное предсказание отказов в скважинах и на удалённых кустах | Мобильные шлюзы, спутниковая связь, предиктивные панели в облаке |

Для реализации PdM используется связка IoT‑сенсоров, облачных платформ, AI‑аналитики и систем интеграции с CMMS/ERP. Компании, внедряющие данную архитектуру, получают возможность автоматически планировать работы, проводить точечную замену узлов, прогнозировать аварийные ситуации и уменьшать человеческий фактор.

При этом важны готовность цифровой инфраструктуры, качественные данные, аналитические компетенции и взаимодействие с AI‑партнёрами.

На рисунке 2 представлена типовая схема цикла предиктивного обслуживания.

Рис. 2. Цикл предиктивного обслуживания на основе мониторинга, анализа и уведомлений

Применение такой архитектуры характерно как для стационарных промышленных объектов (в том числе в нефтедобыче), так и для мобильных решений (например, автотранспорт или сервисное оборудование на месторождениях).

Внедрение предиктивного обслуживания в нефтедобыче сталкивается с рядом серьёзных проблем и барьеров, отражённых в отраслевых исследованиях и отчётах.

Одной из ключевых проблем является недостаток качественных и объёмных данных. PdM требует непрерывного мониторинга критичных параметров с множества датчиков, однако многие установки пока не оснащены сенсорами, а накопленные данные могут быть фрагментарными или некорректными. Это снижает точность моделей и требует значительных ресурсов на очистку и нормализацию данных.

Интеграция IoT-систем, аналитики и моделей машинного обучения в существующую инфраструктуру (OT/IT) оказывается сложной и иногда дорогостоящей задачей. Операционные системы, SCADA и CMMS часто не совместимы с новыми аналитическими платформами, что требует использования промежуточного ПО и сторонних решений [1, с. 35].

Высокие вложения на начальном этапе – ещё один барьер: закупка сенсоров, программных модулей, облачной инфраструктуры, оплата лицензий и обучение персонала иногда превышают первоначальные бюджеты предприятия.

Отдельную проблему представляет дефицит квалифицированных кадров: необходимы специалисты в области IIoT, ML, аналитики и MLOps, редкие в нефтегазовой среде. Кроме того, нередко встречается сопротивление персонала – как результат опасений за сокращение рабочих мест и сложности с освоением новых технологий.

Серьёзным риском является кибербезопасность и защита данных: подключённые датчики и облачные платформы могут стать точками атаки, особенно в условиях нефтедобывающих объектов с устаревшей ИТ-инфраструктурой.

С точки зрения моделей машинного обучения и ИИ, существует недостаток интерпретируемости («black-box»), что снижает доверие оператора и усложняет сертификацию решений. ML-модели могут неверно реагировать на дрейф данных в процессе эксплуатации.

Организационные барьеры включают отсутствие чётко назначенной ответственности, готовности к долгосрочному сопровождению PdM и непонимание необходимости непрерывной адаптации стратегии обслуживания.

Перспективы развития предиктивного обслуживания в нефтедобыче напрямую связаны с углублением цифровизации отрасли, развитием технологий IIoT, искусственного интеллекта и цифровых двойников. В ближайшие годы ожидается:

- расширение использования глубокого обучения для анализа сложных паттернов отказов;

- внедрение адаптивных моделей, способных самообучаться на потоке новых данных с оборудования;

- интеграция PdM с цифровыми двойниками месторождений и системами управления добычей в реальном времени;

- применение предиктивной аналитики в мобильных приложениях для оперативных решений на удалённых площадках;

- развитие предписывающего обслуживания, где ИИ не только прогнозирует отказ, но и предлагает оптимальные действия.

Согласно опубликованному отчёту MarketsandMarkets, глобальный рынок предиктивного обслуживания увеличится с $4,2 млрд в 2021 году до $15,9 млрд к 2026 году, при среднем годовом темпе роста (CAGR) порядка 30,6% [4].

Этот прогноз особенно важен и для нефтегазовой отрасли, где предиктивное обслуживание становится ключевым элементом концепции «умного месторождения» (Smart Oilfield). Благодаря применению IoT, AI и аналитике больших данных, компании смогут повысить эффективность эксплуатации активов, улучшить экологическую безопасность и минимизировать риски.

Выводы

Результаты исследования подтверждают высокую эффективность и актуальность внедрения предиктивного обслуживания в нефтедобыче как инструмента цифровой трансформации и повышения операционной устойчивости. PdM позволяет не только минимизировать риски поломок и сократить затраты, но и создать предпосылки для перехода к концепции Smart Oilfield. Вместе с тем внедрение PdM требует комплексной подготовки: наличия инфраструктуры, качественных данных, компетенций в области аналитики и управления изменениями. Успешная реализация таких систем возможна при пошаговом подходе, интеграции с существующими бизнес-процессами и долгосрочной цифровой стратегии. В условиях нестабильных рынков и возрастающих требований к промышленной и экологической безопасности, предиктивное обслуживание становится важнейшим элементом модернизации нефтегазового сектора.

.png&w=640&q=75)