Современное состояние развития техники характеризуется очередным этапом модернизации электрооборудования, который связывается с применением бесколлекторных электрических машин, высокотехнологичных компонентов силовой электроники и микропроцессорных средств управления [7, с. 163-170]. Применение современного тягового оборудования позволяет повысить секционную мощность локомотива, что особенно актуально для грузовых и пассажирских перевозок, вместе с тем становится новая проблема полного использования доступной мощности локомотива, поэтому среди основных требований к новому и перспективному подвижному составу устанавливаются следующие [1]:

- поосное регулирование силы тяги;

- адаптивное отключение тяговых электродвигателей в зависимости от нагрузки.

Одним из способов снижения затрат на топливно-энергетические ресурсы является применение современных и перспективных решений, предусмотренных стратегиями развития железнодорожной отрасли [3, с. 41-44; 4], таких, как повышение массы поезда, как за счет увеличения его длины, так и за счет увеличения нагрузки на ось, вплоть до 28 т на ось, а также применения современного бесколлекторного тягового привода с системами микропроцессорного управления. В условиях эксплуатации на энергоэффективность влияет ряд факторов, в том числе, профиль пути и масса поезда, которые непосредственно влияют на режимы работы тягового оборудования локомотива [2]. Энергоэффективность электрической передачи мощности локомотива выше, если она работает в режимах близких к номинальной мощности, но в эксплуатации такие режимы составляют не более 10% времени работы локомотива [1]. При разработке и проектировании локомотива инженеры сосредоточены на обеспечении высокого значения коэффициента полезного действия локомотива только для последней позиции контроллера машиниста, так как в других режимах оно не нормируется. Поэтому особо остро проблема обеспечения энергоэффективности становится для мощных многоосных и многосекционных локомотивов, работающих с тяжеловесными составами в одном направлении и с порожними составами в обратном направлении [1].

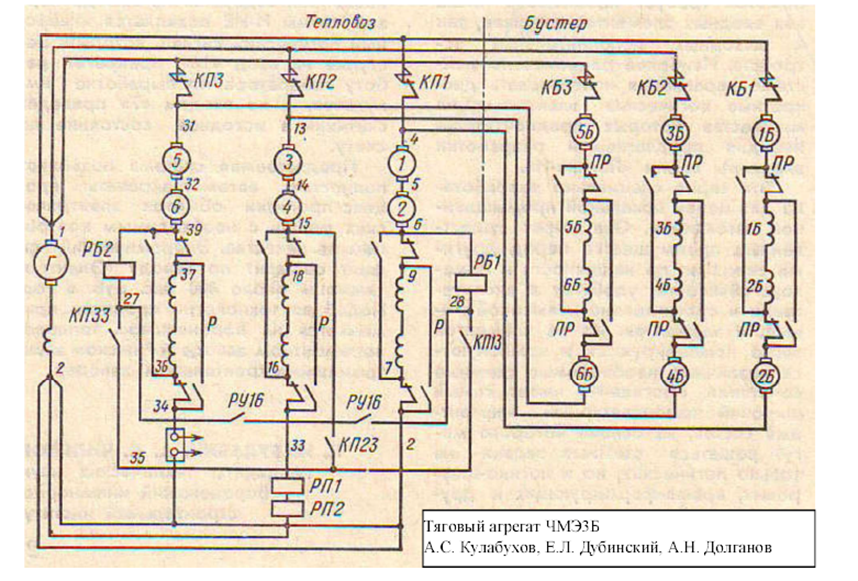

Поиск возможных путей увеличить тяговые свойства локомотива при снижении эксплуатационного расхода топлива ведется уже много лет. Так в 1987 году, с целью повышения тяговых свойств, при выполнении маневровой работы на станциях и сортировочных горках, в ПКБ ЦТ МПС разработан тяговый агрегат, представляющий собой маневровый тепловоз и бездизельный бустер, предназначенный для совместной эксплуатации с маневровым тепловозом ЧМЭЗ (рис. 1). В бустерную секцию переоборудовались тепловозы (ЧМЭЗ, 2ТЭ10Л, ТЭЗ, М62) выработавший ресурс или полное восстановление которых, представлялось нецелесообразным.

В бустерной секции дизель-генераторная установка с вспомогательными системами заменялась балластом, оставались тяговые электрические двигатели (ТЭД), система принудительной воздушной вентиляции, высоковольтная камера и песочная система. Тяговые двигатели бустера подключались к силовой схеме маневрового тепловоза (рис. 1). Силовая схема тягового агрегата предусматривает два режима работы – без бустера и с бустером, для выбора режима работы использовался тумблер, установленный в кабине машиниста, который управлял контакторами тепловоза КП1…КПЗ и бустера КБ1…КБЗ.

Рис. 1. Силовая схема тягового агрегата

Автономный локомотив – тяговый подвижной состав, у которого установлена первичная силовая установка, осуществляющая преобразование энергии топлива в механическую или электрическую энергию. К данному классу подвижного состава относят: тепловозы, дизель-поезда, автомотрисы, газотурбовозы, гибридный тяговый подвижной состав, водородные локомотивы. Задача транспортировки энергии от первичного двигателя к осям движущих колес возложена на передачу мощности локомотива. К основным видам передач относятся: механическая, гидравлическая и электрическая. В настоящее время широко распространены тепловозы с электрической передачей мощности, поэтому основные исследования и рассмотрение процессов преобразования энергии будут проводиться на примере тепловозов, при этом общие положения, представленные в настоящей работе, могут быть отнесены к любому виду автономных локомотивов с электрической передачей мощности, включая перспективные гибридные локомотивы с водородными топливными элементами.

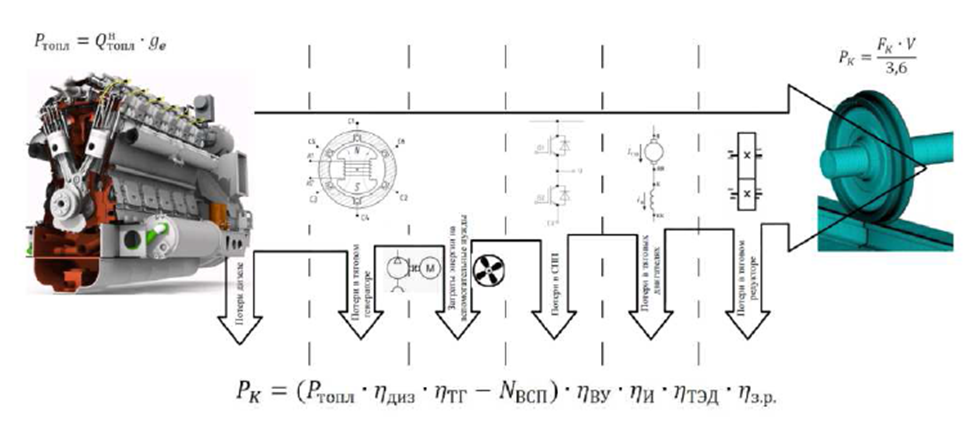

Рассмотрим процессы передачи и преобразования мощности в автономном локомотиве с дизель-генераторной энергетической установкой (ДГУ) и электрической передачей мощности (ЭПМ) (рис. 2) [4]. Для этого обратимся к структуре тягового оборудования локомотива, которое представлено различными преобразователями энергии (химической, электрической, механической) с дальнейшей её транспортировкой вплоть до контакта «колесо-рельс».

Рис. 2. Процесс передачи мощности на автономном локомотиве

Рассмотрим основные преобразователи энергии, применяемые на локомотивах.

Первый элемент – химико-механический (двигатель внутреннего сгорания, газотурбинный двигатель) преобразователь преобразует химическую энергию топлива (дизельного, газового, газодизельного) в механическую энергию вращения выходного вала (коленчатого вала, вала турбины). Выходными параметрами преобразователя являются вращающий момент и частота вращения вала.

Второй элемент – электромеханический преобразователь (генератор), преобразует механическую энергию первичного элемента в электрическую энергию, с учетом параметров управления и нагрузок: напряжение и ток. Выходными параметрами преобразователя являются ток, напряжение, частота.

В перспективе имеются разработки заменить дизель-генераторную установку на химико-электрический (водородные топливные элементы) преобразователь, который непосредственно преобразует химическую энергию топлива в электрическую энергию.

Третий элемент – статический преобразователь генератора (при наличии) преобразует электрическую энергию, выработанную генератором, для дальнейшей транспортировки к тяговым двигателям. Выходными параметрами преобразователя являются ток, напряжение, частота.

Четвертый элемент – статический преобразователь двигателя (при наличии) преобразует электрическую энергию, полученную от статического преобразователя генератора, к виду, необходимому для последующего преобразования ее в механическую энергию. Выходными параметрами преобразователя являются ток, напряжение, частота.

Пятый элемент – электромеханический преобразователь (тяговый двигатель), преобразует электрическую энергию, полученную от статического преобразователя двигателя, в механическую энергию. Преобразование происходит в воздушном зазоре электрической машины. Выходными параметрами преобразователя являются электромагнитный момент и частота вращения вала.

Шестой элемент – механический преобразователь (тяговый редуктор), преобразует механическую энергию, полученную от тягового двигателя, к виду, необходимому для ее реализации в точке контакта «колесо-рельс». Выходными параметрами преобразователя являются вращающий момент и частота вращения колесной пары.

Любой процесс передачи и преобразования энергии сопровождается потерями, которые выделяются в виде тепловой энергии в окружающую среду. На утилизацию тепловой энергии потерь приходится затрачивать дополнительную энергию (системы охлаждения дизеля, тягового генератора, статических преобразователей, тяговых двигателей).

Некоторые преобразователи энергии способны накапливать энергию: кинетическую энергию (маховые массы двигателя внутреннего сгорания); магнитного поля (индуктивности); электрического поля (конденсаторы), а одним из самых больших накопителей кинетической энергии является сам поезд.

Характеристики и параметры элементов тяговой передачи мощности непосредственно влияют на технико-экономические показатели локомотивов и их энергоэффективность [6, с. 34-40].

Потребность в сравнении эффективности работы процессов электромеханического преобразования энергии возникла тогда, когда появилась возможность решать одну и ту же техническую задачу с помощью различных способов. Необходимость иметь некую общую оценку энергетического совершенства тех или иных устройств определяется не только потребностями общения между специалистами, но и потребитель (заказчик) тоже заинтересован в понятной оценке эффективности преобразующих устройств.

Объектом исследования являются современные и перспективные автономные локомотивы с электрической передачей мощности, оснащенные регистраторами параметров работы оборудования.

Предметом исследования являются методы обработки регистрируемой информации и выбора режимов работы тягового оборудования для повышения энергоэффективности автономных локомотивов.

Цель работы: разработка новых научно обоснованных технических решений, концепции структуры и режимов работы тягового оборудования локомотивов с электрической передачей мощности, обеспечивающих повышение энергетической эффективности эксплуатации, на основе методов обработки регистрируемой информации бортовыми системами локомотивов.

Обзорный анализ технологий, конструктивных решений по изучаемому вопросу

Тепловозная тяга с дизель-генераторами остается одной из основных схем создания автономных локомотивов на железнодорожном транспорте [5, с. 4-6]. Повышение эффективности работы таких установок является непременным условием их дальнейшего совершенствования [6, с. 34-40]. На современном этапе развития двигателестроения основными показателями, характеризующими эксплуатационную эффективность тепловозной тяги, являются показатели топливной экономичности и токсичности отработавших газов (ОГ). При этом необходимо учитывать многорежимность дизельных двигателей, особенно двигателей маневровых тепловозов. В связи с широким диапазоном изменения скоростных и нагрузочных режимов таких установок большое значение приобретает работа систем управления тепловозными дизель-генераторами [4]. Эти системы не только выполняют традиционные функции поддержания требуемого скоростного режима работы двигателя, но и позволяют оптимизировать параметры и режимы работы установки, осуществлять корректирование характеристик управления при изменении условий эксплуатации, осуществлять диагностику двигателя в целом и его отдельных систем [3, с. 41-44]. С этой точки зрения наиболее эффективными и совершенными являются системы управления, построенные на современной микропроцессорной технике [5, с. 4-6].

Развитие систем управления дизель-генераторами тепловозов началось с создания в России первого в мире мощного тепловоза с электрической передачей в 1924 году. Руководил работами профессор Яков Модестович Гаккель. В то время уже существовали регуляторы частоты вращения коленчатого вала дизеля для судовых и стационарных установок. Это были гидромеханические регуляторы с жесткой обратной связью, позволяющие поддерживать заданную частоту вращения коленчатого вала дизеля за счет изменения подачи топлива. При создании тепловоза с электрической передачей стало очевидным, что крутящий момент на валу двигателя зависит как от частоты вращения коленчатого вала, так и от момента тягового генератора, зависящего от тока его возбуждения и скорости движения тепловоза [2].

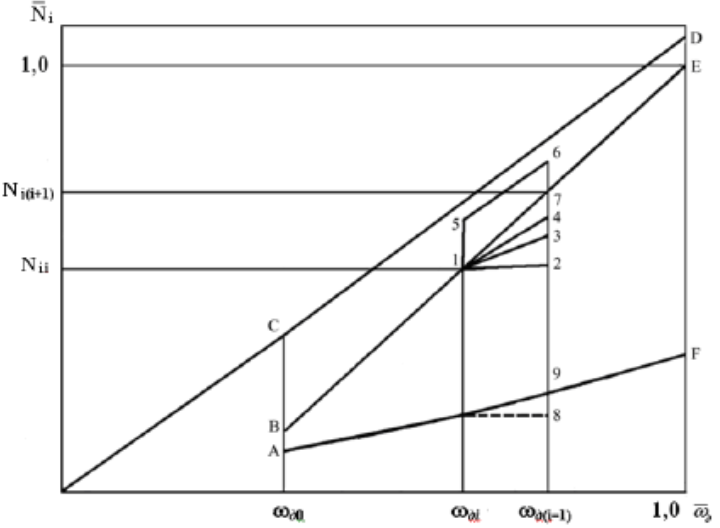

Скоростные характеристики дизеля без наддува или с низким наддувом представлены на рисунке 3.

Рис. 3. Скоростные характеристики дизеля без наддува или с низким наддувом (схематично): Ni – относительная индикаторная мощность; ωд – угловая скорость вращения коленчатого вала; CD – внешняя скоростная характеристика; AF – характеристика мощности механических потерь в дизеле и агрегатах тепловоза; ВЕ – генераторная (тепловозная) характеристика; ωi , Ni i – угловая скорость и индикаторная мощность в i-тый момент времени; ω (i+1), Ni (i+1) – угловая скорость и индикаторная мощность нового режима; 1-9 – уровни индикаторной мощности, характерные для переходного процесса

Для каждой заданной частоты вращения коленчатого вала дизеля нужно было выбрать режим работы генератора, который в свою очередь зависел от скорости движения тепловоза. На тепловозе Я. М. Гаккеля устанавливались два контроллера управления – один для дискретного изменения заданной частоты вращения коленчатого вала, другой для плавного изменения возбуждения тягового генератора. При заданной и автоматически поддерживаемой частоте вращения машинист должен был регулировать возбуждение тягового генератора так, чтобы при разных скоростях движения мощность тягового генератора соответствовала заданной частоте вращения (заданному закону регулирования NГ=NГ(ωд), где NГ – мощность на фланце тягового генератора, кВт; ωд – угловая скорость вращения коленчатого вала дизеля, с-1.

Задача автоматического изменения мощности тягового генератора при увеличении частоты вращения коленчатого вала двигателя была решена путем совершенствования тяговой передачи. В систему возбуждения тягового генератора был введен специальный агрегат (возбудитель), характеристики которого зависели от режима работы генератора и частоты вращения коленчатого вала. Такими системами возбуждения тягового генератора были оснащены тепловозы ТЭМ 1, ТЭМ2, ТЭ2 и ТЭ3. На этих тепловозах был применен более современный регулятор частоты вращения фирмы Woodward (США). В России этот регулятор обозначался типом Д50. Это изодромный гидромеханический регулятор с гибкой обратной связью, обеспечивал точное поддержание заданной частоты вращения независимо от нагрузки на двигатель (от величины подачи топлива) [7, с. 163-170].

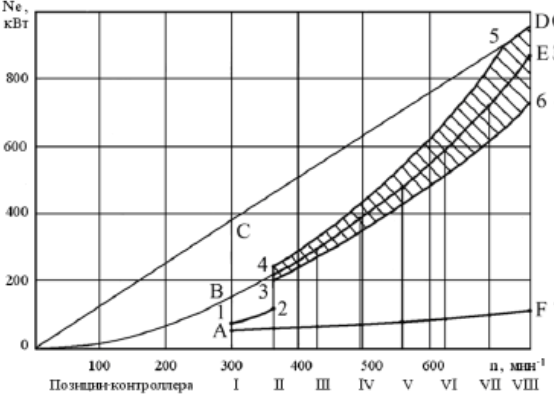

На рисунке 4 схематично показаны скоростные характеристики дизеля тепловоза ТЭМ 2 [3, с. 41-44]. Закон регулирования эффективной мощности дизеля в зависимости от частоты вращения представлен линией ВЕ. На первой позиции контроллера мощность тягового генератора уменьшена введением дополнительного сопротивления в цепь возбудителя (линия 1-2, рис. 4). Особенностью такой системы является значительная зависимость мощности тягового генератора от температуры обмоток тягового генератора и тяговых двигателей. При снижении температуры обмоток мощность тягового генератора существенно возрастает (линия 4-5, рисунок 5). Возникала возможность повышения мощности дизеля до внешней характеристики (линия 5-D, рис. 4) и частота вращения двигателя ограничивалась абсциссой точки 5, что могло приводить к потере тяговой мощности тепловоза. При повышении температуры обмоток мощность тягового генератора снижалась до ординат линии 3–6 (рис. 5).

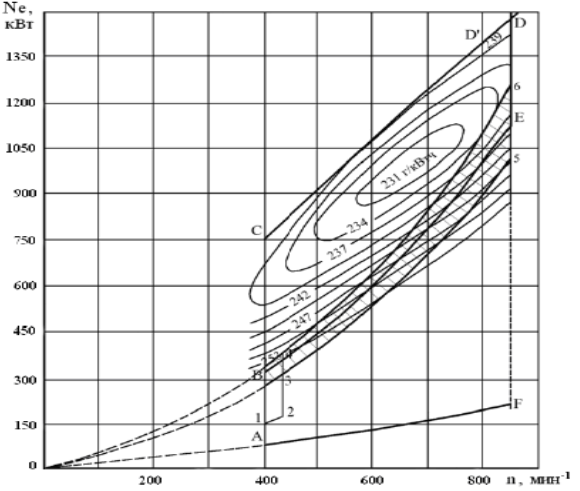

Разброс мощностей тягового генератора по тепловозной (скоростной) характеристике мог достигать 20–25%, что приводило к недоиспользованию мощности дизеля и потере экономичности [4]. На тепловозе ТЭ3 [5 с 4-6] для устранения этого недостатка был применен новый закон регулирования. Схематично скоростные характеристики дизеля 2Д100 этого тепловоза представлены на рисунке 5.

Рис. 4. Скоростная характеристика дизеля с низким наддувом при автоматическом (машинном) регулировании мощности тягового генератора (тепловоз ТЭМ2): n – частота вращения коленчатого вала; Nе – эффективная мощность дизеля; CD – внешняя характеристика; AF – характеристика мощности агрегатов тепловоза; BE-AF – генераторная (тепловозная) скоростная характеристика – разность ординат линий BE и AF; 1-2 – эффективная мощность при изменении частоты вращения от I до II позиций контроллера; 4, 5, 3, 6 – зависимость эффективной мощности от частоты вращения при минимальной (4, 5) и максимальной (3, 6) температуре обмоток электрических машин

При работе на I–XVI позициях контроллера сохраняется закон регулирования, принятый на тепловозах ТЭМ 1, ТЭМ 2, ТЭ 2. Для исключения перегрузки дизеля на этих позициях контроллера установлена более низкая мощность тягового генератора (линия ВЕ, рис. 3). На V позиции контроллера в систему регулирования включается новый узел автоматического регулирования мощности (АРМ). При его работе эффективная мощность дизеля меняется по закону EDD’. Такое регулирование позволяет на XVI позиции контроллера реализовать полную мощность дизеля независимо от температуры обмоток электрических машин и мощности, потребляемой агрегатами тепловоза. Введение регулятора АРМ позволяет компенсировать неточность настройки тепловозной характеристики и повышать КПД тепловоза при работе на полной мощности. При работе по линиям EDD’ (рис. 3) КПД дизеля меняется незначительно, однако мощность тягового генератора существенно возрастает (ординаты D, D’), снижая относительные потери на трение в дизеле и агрегаты собственных нужд.

Рис. 5. Универсальная и скоростные характеристики дизеля 2Д100 тепловоза ТЭ3: n – частота вращения коленчатого вала: Nе – эффективная мощность дизеля: CD’D – внешняя характеристика; AF – характеристика мощности агрегатов тепловоза; 1-2 – эффективная мощность при изменении частоты вращения от I до II позиции контроллера; 3-5, 4-6 – диапазон изменения эффективной мощности в зависимости от температуры обмоток электрических машин

.png&w=384&q=75)

.png&w=640&q=75)