Уборка зерновых культур – один из самых сложных процессов сельскохозяйственного производства. Она ограничена короткими агротехническими сроками, нарушение которых приводит к существенным потерям зерна. Наряду с этим она зависит от погодных условий, типов и сроков созревания зерновых культур. Все это выдвигает высокие требования к зерноуборочным комбайнам: производительности, надежности, качеству работы при минимальных потерях зерна, минимизации затрат труда и топлива, адаптированности к условиям уборки.

Система привода

Часто в некоторых марках вызывает недоумение сложный ременной привод с запутанной системой роликов и шкивов, которым стараются распределить вращательный момент буквально на все механизмы машины (рис. 1). Такая система вполне рабочая, но сопряжена со сложностями в наладке и капризна в эксплуатации. Более надёжной конструкцией считается раздельная подача вращения на механизмы. Положительным моментом является наличие в приводе предохранительных муфт, защищающих механизмы в аварийных ситуациях.

Также нужно отметить, что передовые компании по производству сельхозтехники активно внедряют в конструкцию жаток отдельные приводные силовые узлы для автономного привода отдельных механизмов. Концепция автономных приводов повышает надёжность работы машины, позволяет упростить и расширить возможности настройки агрегата.

Рис. 1. Система ременного привода жатки ЖВП

Рис. 2. Привод мотовила от гидроматора

Например, некоторые производители жаток для привода мотовила используют отдельный гидромотор (рис. 2), подключенный к гидросистеме трактора, где через встроенный управляющий регулятор давления масла осуществляется бесступенчатая настройка скорости вращения мотовила. Такая функциональность жатки позволяет хорошо настроить агрегат к конкретным полевым условиям, максимально повысить качество выполняемой работы и производительность агрегата.

Мотовило

При использовании жатки в скашивании различных зерновых культур важна регулировка скорости вращения мотовила, регулировка вылета и высота его работы, настройка поворота наклоняющих колос лопастей или пальцев мотовила (рис. 3). Данными настройками обеспечивают качество скашивания в зависимости от высоты, густоты и состояния полеглости стеблестоя зерновой культуры.

Рис. 3. Мотовила с подающими пальцами на планках

Стандартно высота положения мотовила может регулироваться гидроцилиндрами в конструкции жатки, скорость вращения меняется сменой приводных звёздочек или шкивов в системе привода. В эксценриковом приводе наклона лопастей мотовила важна износостойкость роликов, обеспечивающих долговечность работы механизма.

Мотовило должно плавно подводить срезаемую культуру к режущему аппарату. При малой скорости мотовила стебли как бы отталкиваются от режущего аппарата, затрудняя уборку, тогда как при большой может происходить выбивание планками мотовила зерна из колоса, что приводит к потерям на жатке.

На шнековой жатке положение мотовила относительно шнека должно обеспечивать надежную подачу срезанной массы под витки шнека или подъем полегшей культуры. На это влияет и положение грабли и мотовила, которое также поддается регулировке.

При уборке легковымолачиваемых культур, например, таких, как соя, для уменьшения потерь может возникнуть необходимость снижения частоты вращения шнека. Это достигается за счет использования сменного комплекта звездочек. Вылет же пальцев шнека регулируется при необходимости и в зависимости от полевых условий.

Ленточная (дреперная) жатка требует больше времени и сил, чем шнековая. Она имеет отдельную гидростанцию, валы, предполагающие регулярную смазку и обслуживание, а также гидравлические моторы, которые нуждаются в контроле и замене масла, чистке и так далее [1].

Таким образом на любом типе жатки гидропривод является звеном, обеспечивающим повышение эксплуатационных характеристик всего агрегата. Плавность и диапазон регулировки скорости позволяет подстроиться под скорость движения комбайна, густоту посевов, ширину жатки и тип убираемой культуры. Помимо этого, повышение надежности системы позволит обеспечить эксплуатационную надежность жатки в целом и снизить стоимость ее эксплуатации.

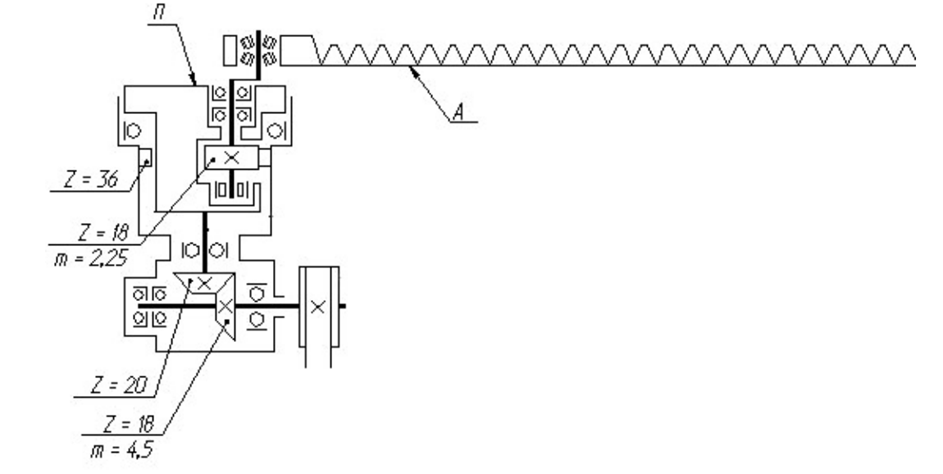

В настоящее время большинство производителей зерноуборочных комбайнов для привода ножа режущего аппарата жаток в качестве преобразователя вращательного движения в возвратно-поступательное применяют планетарный механизм. Кроме того, данный привод стал применяться и для травяных жаток. Однако из-за воздействия на преобразователь достаточно высоких инерционных нагрузок движущихся возвратно-поступательно масс поставщики ограничивают частоту колебаний ножа, что снижает производительность, особенно при использовании на жатках для уборки трав. В связи с этим исследования по анализу динамической нагруженности привода с планетарным преобразователем представляют практический интерес. Рассмотрим жатку для трав комбайна КПК-3000 с планетарным механизмом. Исходные данные: частота двойных ходов ножа 660; масса ножа режущего аппарата 10,5 кг; ход ножа 81 мм; диаметр начальной окружности центрального колеса 81 мм; диаметр начальной окружности сателлита 40,5 мм; масса сателлита 0,3 кг; масса водила с кривошипом 5 кг. Кинематическая схема привода режущего аппарата жатки представлена на рисунке 4. Вращение передается через коническую зубчатую передачу на входной вал планетарного механизма.

Рис. 4. Кинематическая схема привода режущего аппарата жатки: П – планетарный механизм; А – нож режущего аппарата жатки

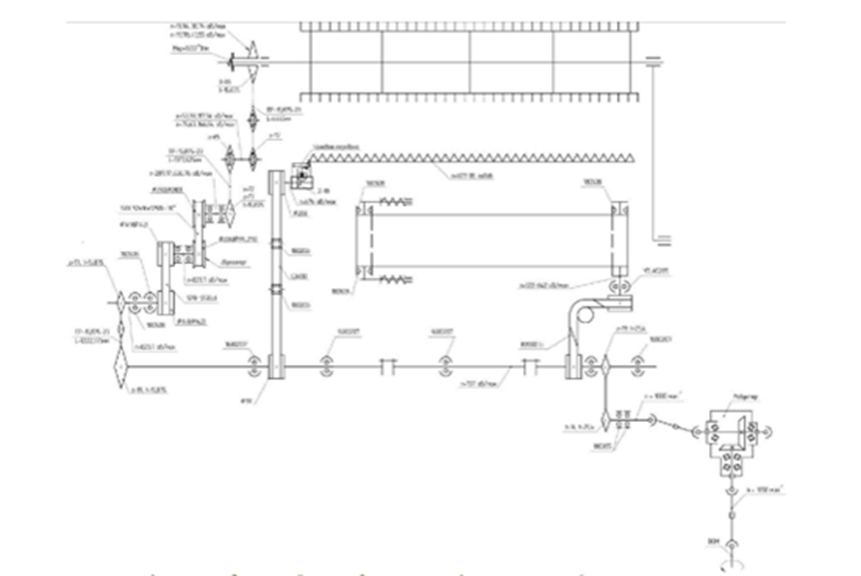

Рис. 5. Кинематическая схема жатки 1 – мотовило; 2 – режущий аппарат; 3 – транспортер; 4 – приводные валы; 6 – вал контрпривода. Диаметры шкивов указаны расчетные. Подшипник YELAG 205 – фирмы SKF. Подшипник 1680207 – по ТУ ВНИПП.016-03. Подшипники 180203, 180205, 180508 – по ГОСТ 8882-75

В настоящей работе рассматривается жатка Пензенского завода «Пензмаш».

Жатка навесная очесывающего типа «ОЗОН» предназначена для уборки зерновых культур, а так же семенников трав прямым комбайнированием путем очесывания зерна с колосьев и подачи очесывающей массы в комбайн. Хорошо зарекомендовала себя при уборке полеглых и сильно засоренных хлебов. Принцип действия состоит в обмолоте путем очеса гребенками, расположенными на барабане жатки, при этом стебель растения захватывается гребенками и протягивается сквозь щель между ними, освобождаясь от зерна (семян). Хлебная масса, до 80% состоящая из свободного зерна, под действием инерции и воздушного потока перемещается к наклонной камере, которая подает ее в молотилку комбайна для домолота и сепарации.

Виды убираемых культур: пшеница, овес, ячмень, семенники трав, рожь, лён-долгунец, лён масличный, рис и др.

Агрегатирование: Жатка агрегатируется с отечественными и зарубежными комбайнами.

Технические характеристики представлены в таблице.

Таблица

Наименование параметра | Норма | |||||||||||||||||

ЖО4 | ЖО5 | ЖО6 | ЖО6Л | ЖО7 | ЖО8 | ЖО9 | ЖО10 | |||||||||||

| 1. Тип жатки | Навесной | |||||||||||||||||

| 2. Агрегатирование | Зерноуборочные комбайны отечественного и зарубежного производства | |||||||||||||||||

| 3. Привод изделия | От ведущего вала наклонной камеры | |||||||||||||||||

| 4. Рабочая скорость, км/ч | До 12 | |||||||||||||||||

| 5. Производительность за 1 час основного времени га/ч злаковых культур и семенников трав | до 4,8 | до 6,0 | до 7,2 | до 7,2 | до 8,4 | до 9,6 | до 10,8 | до 10,8 | ||||||||||

| 6. Виды убираемых культур с переналадкой комбайна | Пшеница, овёс, ячмень, семенники трав, рис, рожь, лён-долгунец, лён масличный | |||||||||||||||||

| 7. Ширина захвата, м., не более | 4 | 5 | 6 | 6 | 7 | 8 | 9 | 10 | ||||||||||

| 8. Диаметры, мм: очёсывающего барабана по гребёнкам; шнека | 700; 500 | |||||||||||||||||

| 9. Частота вращения, мин.: очёсывающего барабана по гребёнкам; шнека | 375–530; 170–195 | |||||||||||||||||

| 10. Уравновешивание | Механическо-пружинное | |||||||||||||||||

| 11. Привод барабана | Механический ременной | |||||||||||||||||

| 12. Привод шнека | Механический цепной | |||||||||||||||||

| 13. Управление подъёмом и опусканием | Посредством гидрораспределительного устройства с рабочего места механизатора | |||||||||||||||||

| 14. Тип наклонной камеры | Транспортёрный | |||||||||||||||||

| 15. Транспортёр наклонной камеры | Цепочно-планчатый | |||||||||||||||||

| 16. Габаритные размеры, мм, не более: длина; ширина; высота | 4700; 2400; 1220 | 5700; 2400; 1220 | 6700; 2400; 1220 | 6700; 2400; 1220 | 7700; 2400; 1220 | 8700; 2400; 1220 | 9700; 2400; 1220 | 10700; 2400; 1220 | ||||||||||

| 17. Общая масса в комплектации поставки, кг,±3%, не более | 2100 | 2550 | 2500 | 2810 | 2750; 3200* | 3500 | 3800 | 4150 | ||||||||||

| 18. Агрегатируемая масса жатки, кг, ±3%, не более | 1900 | 2000 | 2300 | 2610 | 2550; 3000* | 3300 | 3600 | 3950 | ||||||||||

| 19. Показатели качества выполнения технологического процесса при общей потере зерна, %: для прямостоячих хлебов; при уборке полеглых хлебов (степень полеглости до 70%); при уборке семенников трав; при уборке льна долгунца и льна масличного на семена | до 1,5; до 2,5; до 4,0; до 4,0 | |||||||||||||||||

| 20. Назначенный срок службы, лет | 10 | |||||||||||||||||

| 21. Назначенный срок хранения, лет | 2 | |||||||||||||||||

| 22. Наличие колёсной пары | * | * | * | * | * | v | v | v | ||||||||||

Обзорный анализ технологий, конструктивных решений по изучаемому вопросу.

Механический привод современных машин имеет задачу изменять частоту вращения и передаваемый крутящий момент двигателя по определённому закону до уровня частоты вращения выходного (ведомого) вала технологической машины. По виду передаточной функции механические приводы могут быть:

- с постоянной передаточной функцией (без регулирования);

- с переменной передаточной функцией (со ступенчатым и бесступенчатым регулированием).

В большинстве случаев достаточно ступенчатого регулирования, для этого используют коробки перемены передач, но некоторые виды работ исполнительных механизмов машин требуют более тонкой регулировки частоты вращения. Применение бесступенчатых передач (особенно с автоматическим управлением) является одним из эффективных средств дальнейшего повышения производительности и улучшения основных эксплуатационных качеств технологических машин.

Бесступенчатые передачи можно разделить на механические, электрические и гидравлические [1; 2, с. 327-334]. Объектом наших исследований являются механические передачи и трансмиссии, которые имеют ряд преимуществ перед остальными: более высокий КПД, простота изготовления и обслуживания, невысокая себестоимость, большая долговечность и надёжность [7].

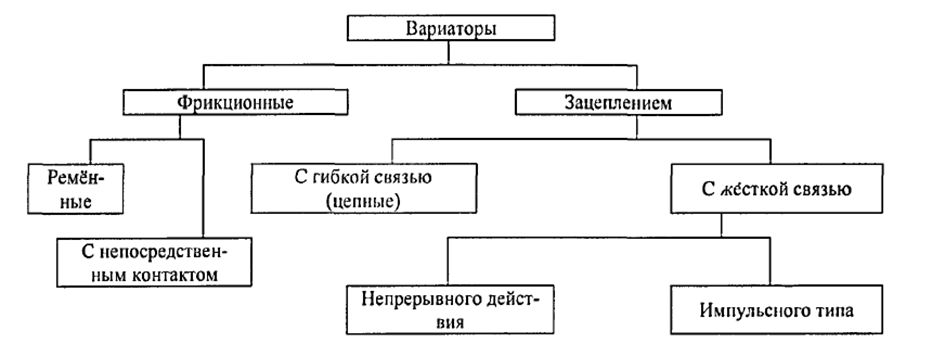

Из всего многообразия механических вариаторов наибольшее распространение получили два типа – фрикционные и зацеплением (рис. 1). Наиболее простыми по принципу действия являются фрикционные бесступенчатые передачи [3, с. 3-12]. К ним относят передачи с гибкой связью (ременные) и с непосредственным контактом (лобовые, торовые, шаровые и др.).

Для бесступенчатых трансмиссий автомобилей Н. В. Гулиа разработаны многодисковые фрикционные адаптивные вариаторы, которые имеют «мягкую» характеристику зависимости крутящего момента от частоты вращения [4; 5; 6, с. 63]. Но подобные приводы отличаются сложностью конструкции и высокой стоимостью.

Фрикционные бесступенчатые передачи осуществляют преобразование вращающего момента непрерывно, у них отсутствуют колебания угловой скорости ведомого вала, для них характерен низкий уровень динамической нагруженности. Однако их кинематические характеристики не всегда удовлетворяют требованиям, предъявляемым к приводам некоторых технологических машин, в частности эти передачи не позволяют реализовать стоповый режим. Ограничивает применение фрикционных вариаторов их недолговечность.

Ван Дорн предложил техническое решение [3, с. 3-12], позволившее серьезно увеличить ресурс механических вариаторов: вместо резинового ремня был применен ремень из стальных элементов. Однако и это решение не преодолело ограничение по величине передаваемого крутящего момента. Поэтому клиноремённые и клиноцепные вариаторы нашли ограниченное применение [3, с. 3-12]. В Волжском автозаводе апробирован автомобиль ВАЗ-21103 с вариатором ZF [1, 5], который, однако, не получил развития.

Рис. 6. Классификация механических бесступенчатых передач (вариаторов)

Известны также зубчато-пластинчатые вариаторы [3, с. 3-12; 5], в которых усилие передаётся цепью, набранной из пакетов упругих пластин.

Импульсные трансмиссии сочетают в себе простоту изготовления и обслуживания, небольшие габариты, возможность передачи больших крутящих моментов и точную регулировку передаточного отношения. Здесь энергия передается не непрерывно, а в виде импульсов. Вращательное движение ведущего вала у этих передач преобразуется в колебательное движение, которое с помощью механизмов свободного хода (МСХ) вновь трансформируется во вращательное движение ведомого вала. При равномерном вращении ведущего вала частота вращения ведомого вала колеблется относительно некоторого среднего значения. Это свойство импульсных передач в ряде случаев следует отнести к их недостаткам. Однако этим передачам присущ ряд свойств, позволяющих значительно расширить их применение.

Известные импульсные регулируемые передачи разделяют на два типа: инерционные и импульсные с изменяемым звеном [5; 6, с. 63]. В инерционных передачах передаточное отношение определяется только соотношением момента инерции неуравновешенных вращающихся или колеблющихся масс и момента сопротивления и имеет ограниченное значение [3, с. 3-12]. К этой группе импульсных передач относят конструкции М. Ф. Балжи, Г. Константинеско, Левина, передачи типа Спонтан, Чалмерса, Хоббса [6, с. 63]. Исследованию инерционных импульсных передач посвящены работы М. Ф. Балжи, М. В. Вязникова, Г. Д. Есина, С. Н. Кожевникова, А. И. Леонова, С. И. Максимова, В. И. Пожбелко, Н. Ф. Руденко, A. M. Федянова и др. [2, с. 327-334; 5; 6, с. 63].

Импульсные передачи с изменяемым звеном (импульсные вариаторы), характеризуются тем, что регулирование передаточного отношения осуществляется изменением длины (или положения) одного из звеньев механизма передачи. В качестве преобразующих механизмов в импульсных передачах применяют различные рычажные, зубчато-рычажные и кулачковые механизмы 11 (рис. 2) [7]. В случае привода от двигателей с колеблющимся ротором необходимость в преобразующем механизме отпадает, и колебательное движение непосредственно передается ведущему звену МСХ [4].

.png&w=384&q=75)

.png&w=640&q=75)