1. Введение

Майнинговое оборудование играет ключевую роль в обеспечении эффективности горнодобывающей промышленности. Одним из наиболее востребованных элементов этого оборудования являются ковши экскаваторов и погрузчиков, которые подвергаются значительным механическим нагрузкам в процессе эксплуатации. Ковши, работающие в сложных условиях добычи и транспортировки сырья, часто подвержены интенсивному износу, деформациям и поломкам, что напрямую влияет на производительность всего комплекса машин.

Современные методы инженерного анализа, такие как метод конечных элементов (МКЭ), позволяют не только выявить слабые места конструкции, но и предложить эффективные пути их устранения. Прочностной анализ, основанный на численном моделировании, даёт возможность учесть сложные взаимодействия между конструкционными элементами и внешними нагрузками, обеспечивая детальное понимание распределения напряжений и деформаций в различных узлах конструкции.

В данной работе представлена модернизация конструкции майнингового ковша для погрузчика объемом 4,3 м³ на основании прочностного анализа, выполненного с использованием метода конечных элементов. Основной целью исследования является повышение надежности и долговечности конструкции за счёт оптимизации её геометрии и усиления наиболее нагруженных участков.

2. Описание объекта исследования

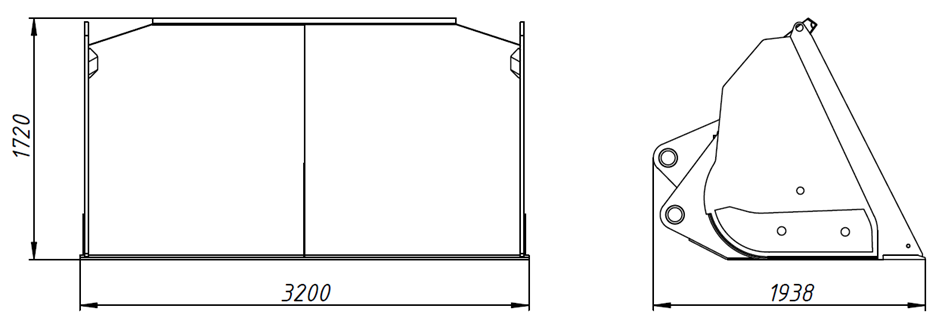

Объектом исследования является ковш фронтального погрузчика объемом 4,3 м³. Эксплуатация ковша происходит в условиях высоких абразивных нагрузок, так как ковш предназначен для погрузки щебня и твердых конгломератов, при температурах ниже 0 градусов по Цельсию. Конструкция ковша включает в себя корпус, режущую кромку и крепежные элементы. Ковши изготовлен из двух марок сталей – 10ХСНД и HARDOX 450. На рис. 1 представлена схема ковша с указанием размеров в миллиметрах.

Рис. 1. Схема ковша

Рис. 1. Схема ковша

Основные нагрузки на ковш возникают при погружении в среду, захвате материала и его перемещении. Наиболее нагруженными зонами ковша являются режущая кромка и соединительные элементы, где концентрируются максимальные напряжения и износ.

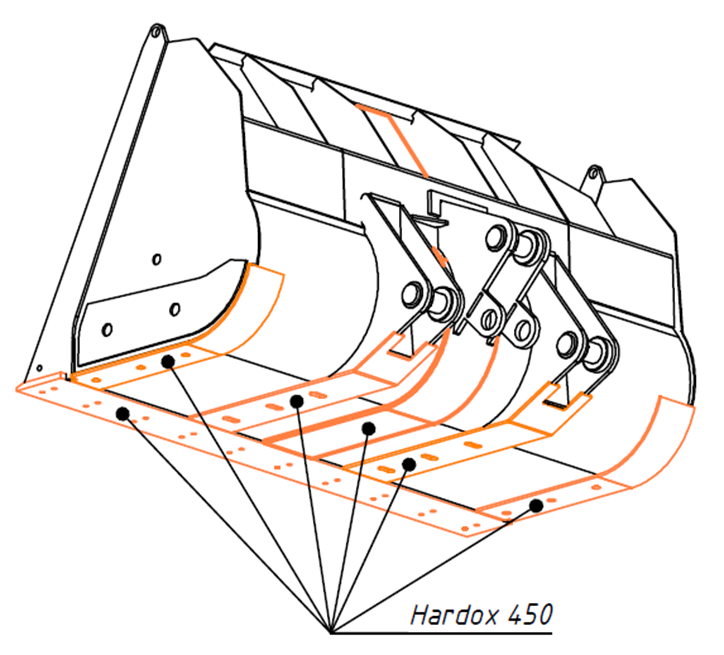

Основная часть корпуса выполнена из стали 10ХСНД, однако, как было упомянуто выше в состав корпуса включены элементы, изготовленные из стали HARDOX 450, которые подвергаются высоким нагрузкам и абразивному износу. На рис. 2 приведена схема с указанием элементов, изготовленных из стали HARDOX 450.

Рис. 2. Элементы конструкции из стали HARDOX 450 (выделены оранжевым)

Как видно из схемы из стали HARDOX 450 выполнена передняя режущая кромка, так как именно на неё приходится основная нагрузка при резании грунта и заборе материала [1, c.43]. Помимо этого, нижние накладки корпуса также изготовлены из стали HARDOX 450, так как они подвергаются высокому трению со стороны рабочей среды.

3. Определение нагрузки действующей на ковш

При копании сыпучих сред ковшами возникает большое количество явлений, которые оказывают нагрузку на оборудование. Например, сопротивление отпора, сопротивление вытеснению, касательные сдвиги частиц среды, силы трения между средой и поверхностью ковша. Помимо этого, такие среды не являются сплошными и, соответственно, не обладают линейными характеристиками и свойствами. По этим причинам расчёт силы, действующей на ковш основан на эмпирических данных и вычисляется по следующей формуле [1, c.45]:

F =kkonbh,

где kkon – удельное сопротивление копанию, Па;

b – ширина ножа, м.;

h – глубина резания, м.

В нашем случае рабочей средой является щебень и твёрдые конгломераты. Согласно таблице [1, c.46] при работе с такой средой kkon = 300 000 Па.

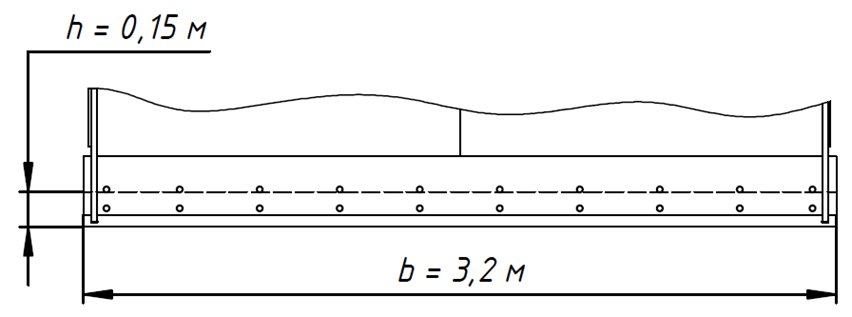

Размеры и у ковша участвующем в исследовании равны: b = 3,2 м; h = 0,15 м (или ½ ширины ножа) (см. рис. 3).

Рис. 3. Параметры режущей кромки ножа

Подставляя значения в формулу, получаем следующее значение силы, действующей на режущую кромку ковша:

F= 300000 Па х 3,2 м х 0,15 м = 144000 Н

Для удобства расчёта и гарантированного запаса прочности округлим полученное значение до 150 000 Н.

4. Методика прочностного анализа

В данной работе прочностной анализ проведен в модуле конечно-элементного моделирования Autodesk Inventor. В этом модуле используется метод для решения линейных задач с использованием неявного метода интегрирования [2]. Расчёт будет производиться до достижения значения сходимости решения не более 10%. В качестве критерия сходимости будет взяты расчетные значения эквивалентных напряжений. Ниже приведены допущения, которые будут применены к конечно-элементной модели:

- Прогиб и напряжение линейно пропорциональны нагрузке. При удвоении нагрузки прогиб и напряжение удваиваются.

- Свойства материала линейны. Кривая напряжение-деформация – это прямая линия, напряжение которой остается пропорциональным деформации. Материал не поддается текучести.

- Нагрузка статическая и применяется медленно. Динамические нагрузки, такие как внезапное применение или воздействие, не учитываются.

- Температура не влияет на геометрию детали или свойства материала.

- Деформация детали небольшая по сравнению с размерами детали. Для расчета больших отклонений требуется нелинейный расчет для учета изменения геометрии детали и нагрузки, и он не учитывается при линейном расчете.

- Изгиб не имеет значения.

- Модели материалов изотропные билинейные.

- Влияние краевых эффектов в местах стыка различных элементов конструкции не учитывается.

- Трение между деталями ковша не учитывается, так как конструкция является сварной и принимается за монолитное тело.

- Сварные швы не учитываются.

- Пальцы крепления ковша приняты за абсолютно твёрдое тело.

5. Построение конечно-элементной модели

В модуле анализа напряжений САПР Autodesk Inventor используется адаптивная конечно-элементная сетка, поэтому финальное количество элементов и их размеры будут подобраны в автоматическом режиме во время решения. Однако, перед запуском моделирования будет предварительно построена сетка со следующими рекомендуемыми параметрами [3]:

- Средний размер элементов = 0,1 (определяет размер элемента относительно размера модели);

- Минимальный размер элемента = 0,2;

- Коэффициент разнородности = 1,5;

- Максимальный угол поворота = 60 град.

6. Граничные условия и прикладываемые нагрузки

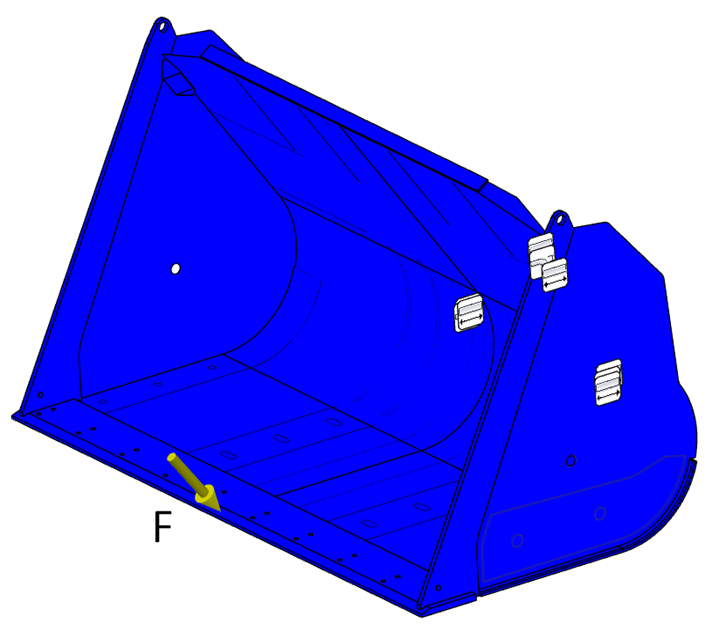

На рис. 4 приведена схема прикладываемой нагрузка к кромке ковша (желтая стрелка).

Рис. 4. Cхема приложения нагрузки

Вектор силы F направлен под углом 60 градусов относительно передней режущей кромки ковша и действует на фаску. Как было принято в п. 2 данной работы сила F = 150 000 Н.

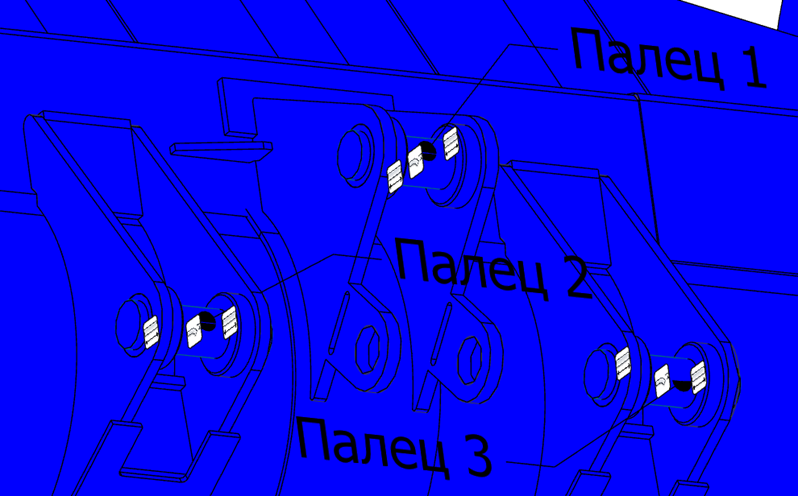

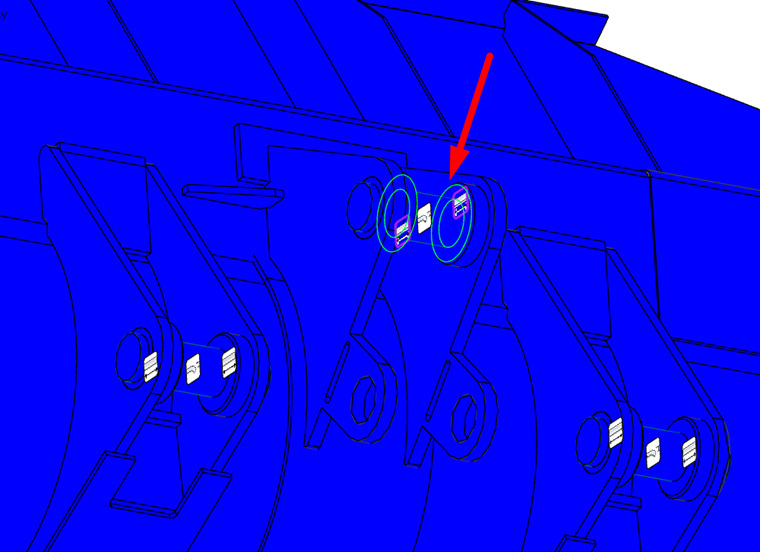

В месте крепления ковша к погрузчику применена зависимость фиксации к пальцам (см. рис. 5).

Рис. 5. Зависимости фиксации пальцев

Это подразумевает удаление всех степеней свободы этих объектов и предотвращает смещение или деформацию граней, ребер и вершин.

К боковым поверхностям бобышек (см. рис. 6) применена зависимость «Идеальная опора».

Рис. 6. Зависимость «Идеальная опора» (зелёный контур)

Это граничное условие подразумевает предотвращение смещения и деформацию поверхности в направлении нормали (в осевом направлении пальцев). Таким образом эти зависимости имитируют рабочие рукояти погрузчика.

7. Свойства материалов

Как уже было упомянуто ранее в конструкции ковша используются 2 вида материалов – сталь 10ХСНД и сталь HARDOX 450. Ниже приведены их механические свойства.

Сталь 10ХСНД. Класс прочности 390 [4]:

Предел текучести ![]() = 390 МПа;

= 390 МПа;

Временное сопротивление ![]() = 530 МПа;

= 530 МПа;

HARDOX 450 [5]:

Предел текучести ![]() = 1250 МПа;

= 1250 МПа;

Временное сопротивление ![]() = 1600 МПа;

= 1600 МПа;

8. Критерии оценки прочности

В качестве критерия оценки прочности элементов конструкции ковша будет взято сравнение предела текучести сталей ![]() с расчетным значением эквивалентного напряжения

с расчетным значением эквивалентного напряжения ![]() , которое будет получено в результате моделирования. Если расчетное значение

, которое будет получено в результате моделирования. Если расчетное значение ![]() , не будет превышать

, не будет превышать ![]() для каждого вида материала, то будет принято, что элементы ковша выдерживают расчетную нагрузку и не разрушатся. В этом случае критерий прочности ковша можно описать следующим неравенством:

для каждого вида материала, то будет принято, что элементы ковша выдерживают расчетную нагрузку и не разрушатся. В этом случае критерий прочности ковша можно описать следующим неравенством:

![]()

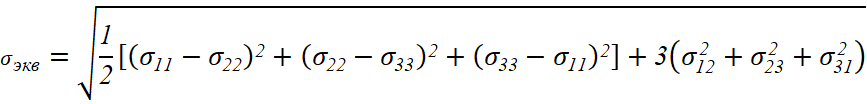

В средах конечного элементного моделирования для статических расчетов в качестве эквивалентного напряжения ![]() используется расчетная формула фон Мизеса для общего напряженного состояния:

используется расчетная формула фон Мизеса для общего напряженного состояния:

где все значения ![]() есть компоненты девиатора напряжений [6]. Таким образом в результате моделирования необходимо получить распределение полей эквивалентных напряжений, вычисленных по формуле фон Мизеса. Расчёт будет произведен программным методом.

есть компоненты девиатора напряжений [6]. Таким образом в результате моделирования необходимо получить распределение полей эквивалентных напряжений, вычисленных по формуле фон Мизеса. Расчёт будет произведен программным методом.

9. Прочностной анализ исходной конструкции

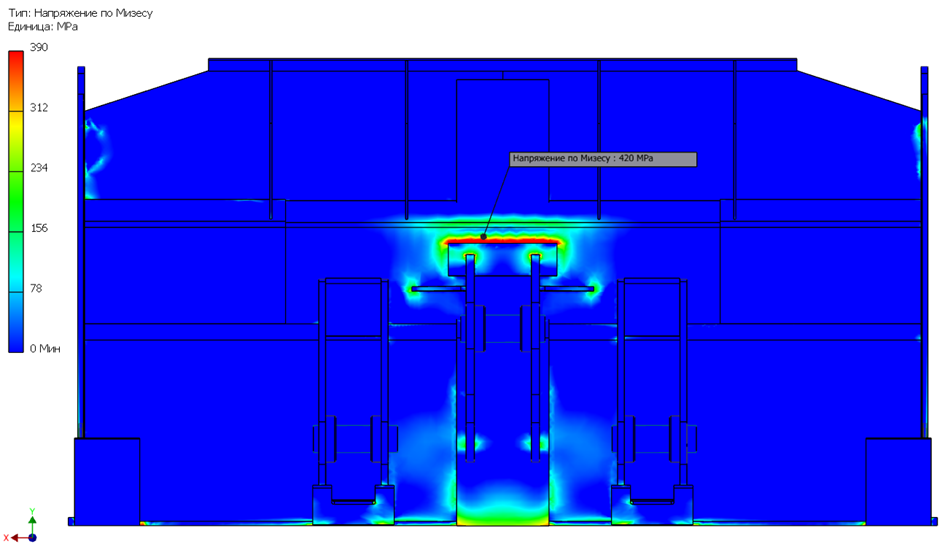

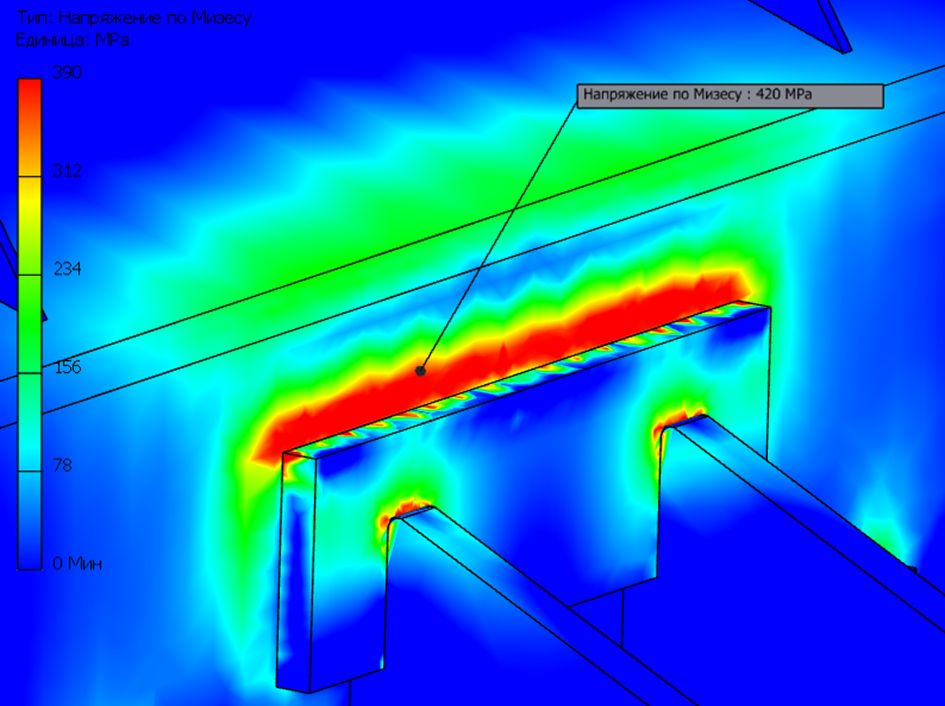

В результате моделирования были получены поля распределения напряжений и найдено опасное место в конструкции (см. рис. 7).

Рис. 7. Общий вид модели с опасным местом

Рис. 7. Общий вид модели с опасным местом

На рисунке видно, что наибольшая концентрация напряжений приходится в месте крепления опорной пластины шёк к корпусу ковша. Эквивалентное напряжение в этом месте достигает значения 420 МПа – это отлично можно наблюдать на укрупненном плане этой области (см. рис. 8).

Рис. 8. Укрупненный план концентрации напряжений опасного места

Рис. 8. Укрупненный план концентрации напряжений опасного места

Если сравнить это значение с ![]() для стали 10ХСНД из которой изготовлены эти детали, то мы увидим, что в этом случае ковш не удовлетворяет условию прочности (1):

для стали 10ХСНД из которой изготовлены эти детали, то мы увидим, что в этом случае ковш не удовлетворяет условию прочности (1):

![]()

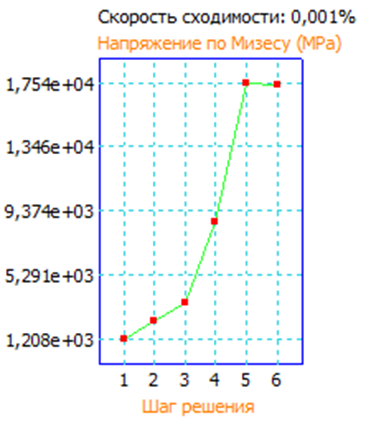

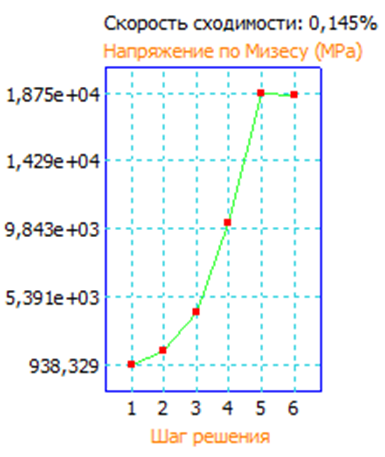

Данное решение можно считать корректным, так как скорость сходимости решения удовлетворяет критерию (<10%) установленному в п.3 данного исследования и составляет 0,001% (см. рис. 9).

Рис. 9. Скорость сходимости решения

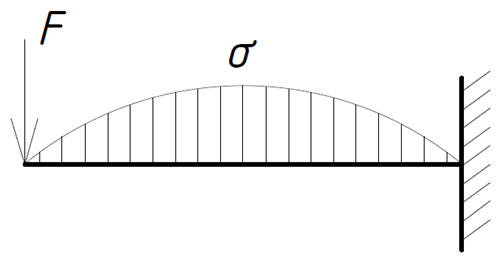

Такие значения напряжений в этой области возникают из-за того, что в этом месте действуют растягивающие напряжения. Если рассмотреть наложенные граничные условия и нагрузку на модель в п. 5 данного исследования, то в общем виде напряженно-деформированное состояние ковша может быть представлено как балка с консольной заделкой, нагружаемая силой F (рис. 10).

Рис. 10. Общий вид нагрузки ковша

На рисунке по эпюре напряжений ![]() видно, что максимальные значения приходятся на верхнюю поверхности балки, где волокна подвергаются растягивающей силе. Аналогичное явление происходит и в месте крепления пластины щёк ковша к корпусу.

видно, что максимальные значения приходятся на верхнюю поверхности балки, где волокна подвергаются растягивающей силе. Аналогичное явление происходит и в месте крепления пластины щёк ковша к корпусу.

Исходя их этих выводов необходимо модернизировать место соприкосновения пластины щёк с корпусом ковша. Для этого необходимо будет разработать такую конструкцию, чтобы она увеличивала площадь контакта места крепления щёк к корпусу для распределения нагрузки на большую область.

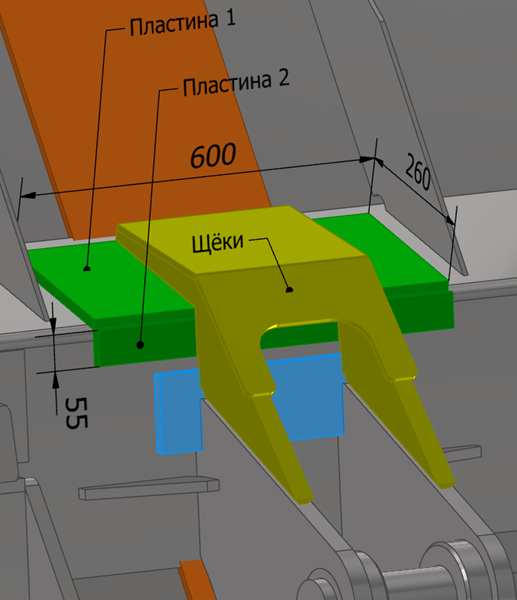

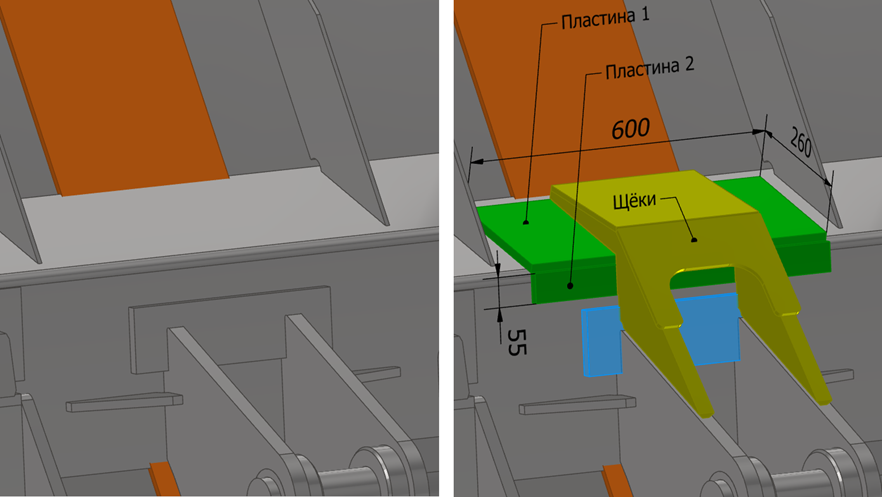

10. Модернизация конструкции ковша

В качестве модернизации конструкции ковша предлагается следующее решение (см. рис. 11). На корпус ковша размещаются две пластины (выделены зелёным) со следующими размерами:

Пластина 1 – 600 мм х 260 мм х 16 мм.

Пластина 2 – 600 мм х 55 мм х 16 мм.

Далее щёки ковша (выделены жёлтым) продлеваются и стыкуются с этими пластинами. В результате этой модернизации площадь контакта щёк и корпуса ковша увеличится на суммарную площадь пластины 1 и пластины 2. Таким образом опорная площадь контакта увеличится на 0,19 м2 или на 48% по сравнению с предыдущим вариантом конструкции.

Рис. 11. Модернизация конструкции ковша

Для визуального сравнения на рис. 12 приведены 3D модели ковша до и после модернизации.

Рис. 12. Конструкция до модернизации (слева) и после (справа)

Рис. 12. Конструкция до модернизации (слева) и после (справа)

11. Прочностной анализ модернизированной конструкции

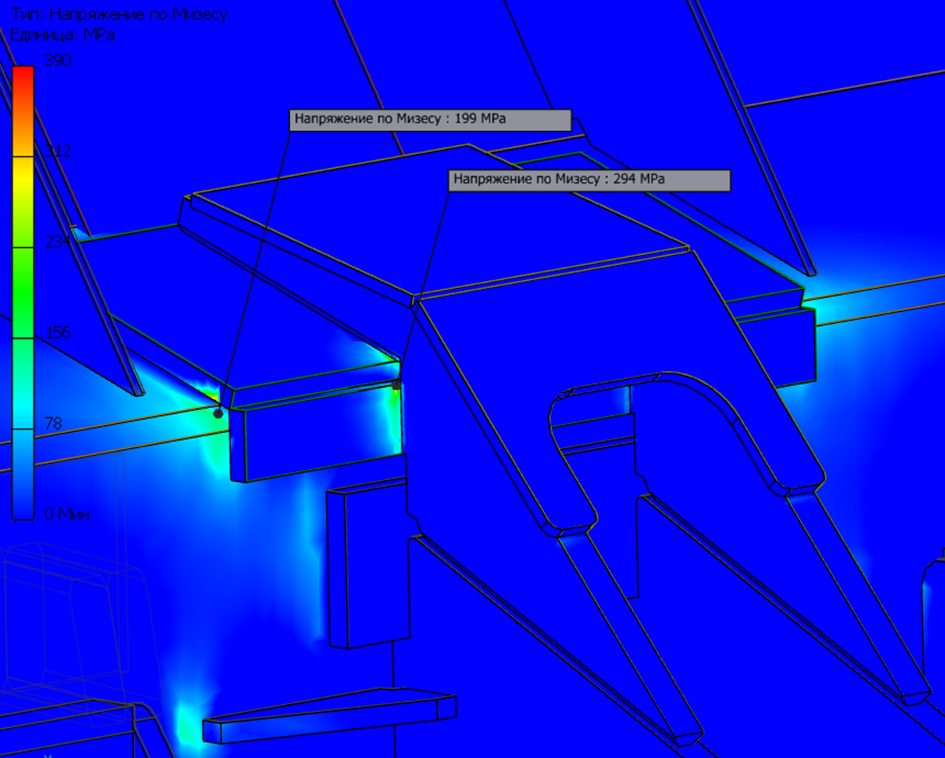

В результате моделирования напряженно-деформированного состояния модернизированной конструкции ковша были получены следующие результаты (см. рис. 13).

Рис. 13. Результаты моделирования

Рис. 13. Результаты моделирования

Из рисунка 13 видно, что максимальное значение напряжения на корпусе ковша составляем 199 МПа. Помимо этого, максимальное значение напряжения на элементах, выполненных из стали 09Г2С составляет 294 МПа в области контакта щеки и пластины. В реальной конструкции напряжение в этом месте будет ниже, так как в этом моделировании не учитываются сварные швы. При наложении сварных швов в местах контакта деталей острые кромки будут сглажены, за счёт чего уменьшается концентрация напряжений в этих местах.

Скорость сходимости решения составила 0,145% (см. рис. 14), что ниже допустимого и принятого в п.3 данного исследования значения 10%. Следовательно, решение считается корректным.

Рис. 14. График скорости сходимости решения

Таким образом возникающие максимальные эквивалентные напряжения в модели модернизированного ковша ![]() удовлетворяют критериям оценки, принятым в п. 7 данного исследования и могут быть записаны в следующем виде:

удовлетворяют критериям оценки, принятым в п. 7 данного исследования и могут быть записаны в следующем виде:

Напряжение на корпусе ковша:

![]()

Напряжение в стыке пластин и щёк:

![]()

Исходя из вышеизложенных результатов моделирования предложенная модернизация ковша решает проблему возникновения разрушающих напряжений в области соприкосновения корпуса со щеками и может быть использована в дальнейшем проектировании майнинговых ковшей больших объёмов.

Заключение

Проведённый сравнительный анализ и результаты моделирования показали, что модернизация конструкции ковша объемом 4,3 м³ привела к значительному снижению напряжений в критических зонах и повышению общей прочности оборудования по сравнению с исходной конструкцией. Оптимизация геометрии и усиление ключевых узлов конструкции позволили достичь повышения эксплуатационной надежности. Полученные результаты подтверждают целесообразность использования предложенных конструктивных решений для улучшения рабочих характеристик горнодобывающего оборудования и снижения затрат на его обслуживание.

.png&w=640&q=75)