Актуальность исследования

Процесс производства полупроводников является основой современной высокотехнологичной индустрии, обеспечивая создание микропроцессоров, памяти и других компонентов, необходимых для устройств, которые ежедневно используют миллионы людей по всему миру. Одной из ключевых технологий в производственном цикле является химико-механическая планаризация (СМР, или Chemical Mechanical Polishing), которая обеспечивает выравнивание поверхностей полупроводниковых пластин, необходимое для дальнейшего многослойного формирования микроэлектронных схем.

Однако этот процесс связан с рядом экологических проблем, таких как использование опасных химических веществ, значительное потребление воды и электроэнергии, а также образование токсичных отходов. В условиях увеличивающегося внимания общества к вопросам устойчивого развития и ужесточения экологических стандартов, полупроводниковая промышленность сталкивается с необходимостью внедрения более экологически безопасных решений. Компании, занимающиеся производством полупроводников, оказываются перед вызовом: как поддерживать конкурентоспособность, одновременно снижая негативное воздействие на окружающую среду.

Экологически безопасные практики, такие как использование менее токсичных химикатов, снижение энергопотребления и оптимизация процессов утилизации отходов, могут значительно снизить углеродный след и улучшить экологический баланс производства. Более того, внедрение таких решений помогает компаниям избежать штрафов за несоблюдение экологических норм, улучшить свой общественный имидж и снизить затраты на утилизацию отходов. Это делает вопрос интеграции экологически безопасных практик в производственный процесс СМР крайне актуальным для индустрии в современных условиях.

Цель исследования

Цель исследования – изучить возможности интеграции экологически безопасных практик в производственный процесс химико-механической планаризации в полупроводниковой отрасли.

Материалы и методы исследования

Исследование основано на анализе существующих научных публикаций, данных полупроводниковых компаний и экологических стандартов, действующих в отрасли.

Для анализа были использованы следующие методы:

- Анализ материальных потоков, позволяющий оценить объемы используемых химикатов и воды в процессе CMP.

- Оценка жизненного цикла (LCA), применяемая для оценки экологического воздействия CMP на всех этапах производства.

- Экспериментальное моделирование, включающее тестирование альтернативных химических реагентов с низким уровнем токсичности.

- Энергетический аудит, направленный на определение затрат энергии на каждом этапе CMP и разработку методов оптимизации энергопотребления.

- Экономический анализ затрат и выгод (CBA), который оценивал финансовую целесообразность внедрения экологически безопасных решений в процессе CMP.

Результаты исследования

Процесс CMP является критическим этапом в производстве полупроводниковых микросхем, обеспечивая выравнивание поверхности полупроводниковых пластин для создания микросхем с минимальными погрешностями. Технология CMP сочетает химическое воздействие с механическим трением. На пластину наносится специальная суспензия, содержащая химические реагенты и абразивные частицы, после чего она полируется до тех пор, пока не достигается требуемый уровень планарности. Этот процесс может применяться многократно на каждом этапе изготовления микросхемы, что делает CMP ключевым процессом в микропроизводстве [1, с. 57].

CMP имеет несколько критических этапов:

- Нанесение химической суспензии (состоит из воды, абразивных частиц, химических реагентов).

- Полирование поверхности с помощью специальных головок.

- Промывка и очистка пластины для удаления остатков химических веществ.

Технология CMP обладает значительным экологическим воздействием, прежде всего из-за широкого применения химических веществ и больших объемов воды [2, с. 87]. Используемые суспензии включают кислоты и основания (например, пероксиды, аммоний), которые могут быть токсичными и требовать сложных методов утилизации. Производственные процессы CMP характеризуются следующими экологическими проблемами:

- Значительное потребление воды. Для промывки и очистки пластин требуется большое количество воды. В зависимости от масштаба производства потребление воды может достигать десятков тысяч литров в день на одно предприятие.

- Использование токсичных химикатов. Суспензии для CMP включают реактивы, такие как диоксид кремния, перекись водорода, гидроксид калия и другие химические вещества, которые при несоответствующей утилизации могут загрязнять окружающую среду.

- Энергозатраты. Высокие энергозатраты, связанные с поддержанием постоянной температуры, давления и скоростей полирования, делают CMP энергоемким процессом.

Экологическое воздействие CMP на различных этапах процесса представлено в таблице 1.

Таблица 1

Экологическое воздействие CMP на различных этапах процесса

Этап процесса | Основное воздействие на окружающую среду | Возможные экологические риски |

Нанесение суспензии | Использование токсичных химических веществ | Загрязнение воды, отходы производства |

Полирование | Энергопотребление для поддержания температуры и давления | Высокое энергопотребление, выбросы углерода |

Очистка и промывка | Высокое потребление воды | Загрязнение воды, потребление ресурсов |

Научные исследования и разработки последних лет направлены на поиск более экологически безопасных практик, которые минимизируют негативное воздействие CMP на окружающую среду. Ключевые направления, которые рассматриваются учеными и технологами, включают:

- Замена токсичных химикатов на экологически чистые аналоги. Одним из наиболее перспективных решений является разработка суспензий на основе менее токсичных веществ или вовсе без их использования. Например, исследуются возможности использования биополимеров и наноматериалов в качестве абразивных частиц и реагентов.

- Рециклирование воды и химикатов. Для сокращения водопотребления внедряются системы очистки и повторного использования воды. Также ведутся разработки по восстановлению и повторному использованию химических растворов, что снижает объемы отходов.

- Оптимизация энергозатрат. Внедрение систем автоматизации и контроля позволяет значительно снизить энергозатраты на каждом этапе CMP. Например, применение интеллектуальных систем управления температурой и давлением, а также использование альтернативных источников энергии (например, солнечных панелей).

Существует множество примеров успешного внедрения таких практик на производственных предприятиях. Научные исследования также подтверждают перспективы дальнейшего развития экологически чистых методов CMP. Так, в ряде работ (например, исследования MIT и Стэнфордского университета) рассматриваются возможности использования наночастиц оксида алюминия и оксида цинка, которые менее токсичны по сравнению с традиционными абразивами на основе диоксида кремния.

Данные исследования демонстрируют, что внедрение более экологически безопасных практик не только снижает нагрузку на окружающую среду, но и способствует снижению затрат на производственные процессы в долгосрочной перспективе. Использование инновационных методов утилизации отходов позволяет сократить операционные расходы, а переход на энергосберегающие технологии дает ощутимый экономический эффект.

Помимо внутренних инициатив, значительное влияние на внедрение экологически безопасных решений оказывают внешние факторы, такие как ужесточение экологических стандартов и нормативов. Полупроводниковая промышленность активно взаимодействует с международными организациями, разрабатывающими экологические стандарты (например, ISO 14001 и RoHS). Эти стандарты требуют от предприятий минимизации использования опасных веществ и снижения негативного воздействия на окружающую среду.

В таблице 2 представлены некоторые ключевые международные стандарты и их требования, связанные с процессом CMP.

Таблица 2

Ключевые международные стандарты и их требования

Стандарт | Основные требования к процессу CMP |

ISO 14001 | Экологический менеджмент, минимизация экологических рисков |

RoHS | Ограничение использования опасных веществ в производственных процессах |

Energy Star | Повышение энергоэффективности оборудования |

Исследование интеграции экологически безопасных практик в процесс химико-механической планаризации требует комплексного подхода, включающего количественные и качественные методы. Данные методы позволяют оценить как технологические параметры процесса, так и его воздействие на окружающую среду.

Методы исследования экологически безопасных практик в CMP представлены в таблице 3.

Таблица 3

Методы исследования экологически безопасных практик в CMP

Метод | Цель исследования | Применение в CMP |

Анализ материальных потоков | Оценка использования ресурсов | Оценка расхода химических веществ и воды |

Экспериментальное моделирование | Определение экологичности материалов | Тестирование экологически безопасных суспензий |

Энергетический аудит | Анализ потребления энергии | Оценка энергозатрат на различных этапах CMP |

Оценка жизненного цикла (LCA) | Полная экологическая оценка процесса | Анализ воздействия на всех этапах жизненного цикла |

Анализ затрат и выгод (CBA) | Экономическая оценка внедрения экологических практик | Сравнение экономических выгод от внедрения |

Экологически безопасные практики в химико-механической планаризации направлены на снижение негативного воздействия на окружающую среду путем оптимизации использования ресурсов, минимизации токсичных отходов и внедрения энергоэффективных технологий. Рассмотрим ключевые направления, которые активно внедряются в полупроводниковой промышленности.

1. Замена токсичных химикатов на безопасные альтернативы

Одна из основных проблем CMP – это использование агрессивных химических веществ, таких как аммоний, перекись водорода, фосфорная кислота и другие токсичные реагенты. Исследователи из Стэнфордского университета предложили использование водорастворимых полимеров в качестве абразивных частиц, что позволило снизить уровень загрязнения водных ресурсов.

2. Оптимизация использования воды

Процесс CMP требует больших объемов воды для промывки полупроводниковых пластин, что делает эту технологию весьма водоемкой. Для снижения водопотребления предприятия внедряют системы рециркуляции воды, которые позволяют использовать воду повторно после очистки. Например, компания Intel разработала систему замкнутого водооборота, которая позволила сократить водопотребление на 40% за счет фильтрации и возврата воды в технологический процесс. Это не только снижает потребление ресурсов, но и уменьшает затраты на водоснабжение.

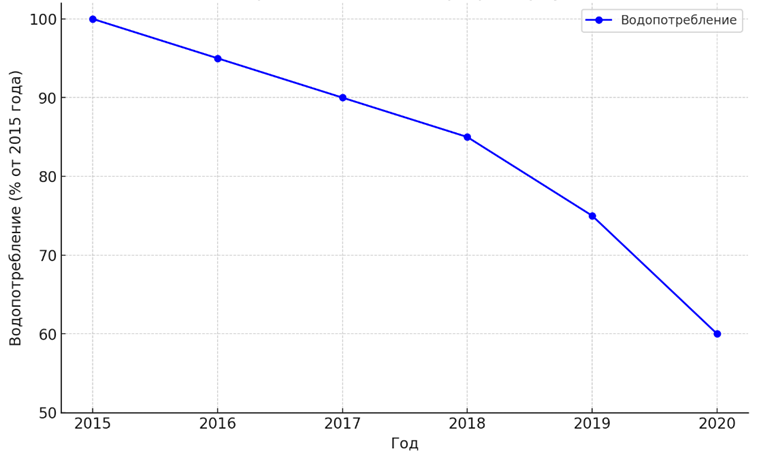

На рисунке 1 изображен график, демонстрирующий снижение водопотребления благодаря рециркуляции воды на примере компании Intel. График иллюстрирует уменьшение водопотребления в процентах относительно базового уровня 2015 года, показывая прогрессивное сокращение использования воды благодаря внедрению систем замкнутого водооборота.

Рис. 1. Снижение водопотребления благодаря рециркуляци

3. Повторное использование химических реагентов

Для минимизации отходов химических веществ были разработаны системы очистки и повторного использования суспензий, применяемых в CMP. Эти системы фильтруют использованные растворы, удаляя абразивные частицы и другие загрязнения, после чего реагенты возвращаются в производственный процесс. Такое решение позволяет сократить объемы отходов и снизить затраты на покупку новых химикатов.

4. Энергосберегающие технологии

Энергозатраты на производство полупроводников значительны, особенно на этапе CMP, где требуется поддержание стабильных температур и давления. Внедрение энергосберегающих технологий, таких как системы управления потреблением энергии на основе ИИ, позволило сократить энергопотребление на 15–20%. Например, компания Samsung разработала интеллектуальные системы управления процессом CMP, которые автоматически регулируют температуру и давление в зависимости от текущего состояния полировки, что позволяет экономить электроэнергию и уменьшить выбросы углерода.

5. Уменьшение углеродного следа

Многие компании также внедряют стратегии снижения углеродного следа. Например, использование возобновляемых источников энергии, таких как солнечные панели для обеспечения части энергозатрат CMP, становится все более распространенным. Согласно исследованиям McKinsey, переход на возобновляемые источники энергии может сократить углеродный след производства полупроводников на 30% к 2030 году.

Интеграция экологически безопасных решений в процесс химико-механической планаризации направлена на минимизацию негативного воздействия на окружающую среду и сокращение затрат на ресурсы. Этот процесс требует применения инновационных технологий и методов управления производством, которые позволяют снизить потребление воды, энергии и химических веществ [3, с. 23]. В последние годы предприятия полупроводниковой отрасли уделяют все больше внимания внедрению таких решений, ориентируясь на международные стандарты экологической безопасности и устойчивого развития.

Экономическая целесообразность внедрения экологически безопасных практик в процесс CMP основана на соотношении затрат и выгод, получаемых в результате оптимизации производственного процесса. Внедрение экологических решений позволяет предприятиям не только снизить воздействие на окружающую среду, но и повысить операционную эффективность за счет сокращения потребления ресурсов и снижения затрат на утилизацию отходов.

Первоначальные затраты на интеграцию экологически безопасных решений могут быть значительными. Например, модернизация системы водоснабжения и внедрение замкнутых циклов требуют инвестиций в оборудование и инфраструктуру. По данным McKinsey, средняя стоимость модернизации производственных линий CMP составляет от $1 до $3 миллионов для крупных предприятий. Однако долгосрочные выгоды, такие как снижение затрат на водоснабжение и химические реагенты, компенсируют эти затраты в течение 3–5 лет.

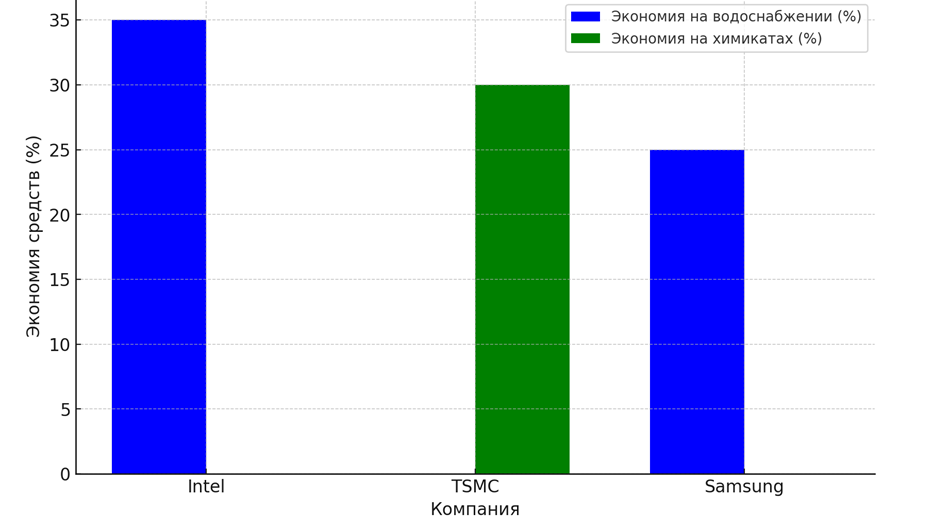

Сокращение потребления воды и химических веществ приводит к значительной экономии средств. Например, внедрение системы рециркуляции воды в компании Intel позволило снизить расходы на водоснабжение на 35%, что привело к экономии $1,2 миллиона в год. Аналогичным образом, рециклирование химических растворов позволило компании TSMC снизить затраты на химикаты на 30%.

На рисунке 2 изображен график, показывающий экономию средств некоторых компаний благодаря внедрению экологически безопасных практик.

Рис. 2. Экономия средств благодаря внедрению экологически безопасных практик

Одной из ключевых статей расходов в процессе CMP является утилизация токсичных химических отходов. Внедрение экологически безопасных решений позволяет существенно снизить объемы отходов, что уменьшает затраты на их утилизацию. Например, переход на менее токсичные химические реагенты в компании IBM сократил расходы на утилизацию отходов на 30%.

Интеллектуальные системы управления производственным процессом, основанные на анализе данных, позволяют предприятиям оптимизировать использование ресурсов и сократить время простоя оборудования. Это, в свою очередь, приводит к увеличению производительности и снижению операционных расходов. В 2020 году внедрение таких систем на производственных линиях компании Samsung привело к увеличению производительности на 15%, что повысило выручку компании на $2,5 миллиона в год.

Экономическая целесообразность внедрения экологически безопасных практик в CMP подтверждается значительными сокращениями затрат на ресурсы и утилизацию отходов. Долгосрочные выгоды от внедрения таких решений позволяют предприятиям не только улучшить экологические показатели, но и повысить операционную эффективность и прибыльность производства.

Выводы

Таким образом, интеграция экологически безопасных практик в процесс CMP является ключевым направлением для полупроводниковой отрасли в условиях усиления экологических требований и стремления к устойчивому развитию. Внедрение рециркуляции воды, рециклирования химических растворов, замены токсичных реагентов и оптимизации энергозатрат не только позволяет минимизировать негативное воздействие на окружающую среду, но и обеспечивает значительную экономическую выгоду за счет сокращения затрат на ресурсы и утилизацию отходов. Примеры успешной реализации данных практик в таких компаниях, как Intel, Samsung и TSMC, подтверждают эффективность данных решений как с экологической, так и с экономической точки зрения.

.png&w=640&q=75)