В процессе бурения основные требования от ингибированных и буровых растворов на углеводородной основе в основном заключаются в выполнение нижеследующих условий:

- эффективная очистка стенки скважин от выбуренных горных пород;

- предотвращение возможных поглощений бурового раствора в проницаемых пластах и прихват бурильных труб с горной породой;

- сохранение коллекторских свойств продуктивных пластов.

Опыт бурения показал, что промывка водой снижает количество расхода и работоспособность глины, химических реагентов. Улучшает состояние ствола скважины на корбонатных породах, а также существенно уменьшает опасность прихвата бурильного инструмента со стороны горных пород. Однако вода не является универсальным промывочным средством и имеет следующие недостатки, ограничивающие ее использование:

- отсутствует возможность цементирования стенки скважины, цементируя и образовывая тонкую прочную корку раствора;

- промывочный раствор проникновением в пласт не препятствует осыпанию горных пород;

- неспособность поддержать равновесие выбуренных пород после окончания циркуляции бурового раствора насосом;

- вступает в реакцию с частицами выбуренных пород, вызывая коррозию бурового оборудования и инструмента за счет растворения и насыщения солями в составе выбуренных пород;

- проникновение в пласты через поры, приводит к внезапному снижению эффективности проницаемости нефти при вскрытии нефтяных пластов.

Глинистый раствор считается коллоидной дисперсной системой, который в некоторых случаях образуется плотным смешиванием глины с водой. Такое смешивание глины и воды, а также при дисперсии воды между отдельными частицами глины, глина диспергируется на мелкие и очень мелкие частицы.

Растворы на основе глины обладают следующими преимуществами:

- глинизация стенок скважины при бурении горных пород;

- поддержание равновесия частиц выбуренных пород в составе раствора;

- возможность меньшего проникновение промывочного раствора через стенки скважины в горные породы;

- предотвращению коррозии буровых установок и инструмента.

К недостаткам глинистых растворов можно отнести то, что, создавая проникновение в порах нефтяных пластов, твердые частицы раствора, могут уменьшить эффективность нефтеотдачи пластов.

Раствор на нефтяной основе используется для увеличения продуктивности при вскрытии нефтяных пластов и гидроразрыве, а также для бурения пластов нестабильных глинисты солей. Устранение кольматизации и дренирование продуктивных пластов позволяет увеличить нефтегазоотдачу.

Но, прежде чем создавать подобный раствор, необходимо разработать технологические требования к нему. Эти требования, исходя из общих и конкретных термогеохимических условий строительства скважин, содержат как общеизвестные, так и специальные требования.

В перечень этих требований, наряду с общеизвестными, такими как:

а) разрушение и очистка забоя;

б) транспортировка выбуренной породы на дневную поверхность и удаление ее из раствора на вибросите;

в) охлаждение долота;

г) минимизация гидравлических сопротивлений;

д) повышенная глиноёмкость;

е) стабильность технологических параметров в термобарических условиях скважины.

Были включены и специальные требования:

Коэффициент вспенивания раствора 0-0,05.

Минимальные величины Fотр.(0,05-2,50кг/см2), исключающие вероятность прихвата бурильного инструмента.

Усиленные крепящие свойства раствора для обеспечения устойчивости ствола на весь проектный период бурения в основном его искривленного и горизонтального участков.

Минимальные величины поверхностного натяжения фильтра на пограничной поверхности с углеводородами для предотвращения образования в поровом пространстве пласта вязких эмульсионных паст σ = 1 ÷ 2 мн/м.

Коэффициент восстановления проницаемости продуктивного пласта β = 98-100%.

Сущность изложенных требований к раствору и определяющие их интервалы величин обусловлена, в конечном итоге, необходимостью безаварийного строительства скважины и исключением опасности осложнений в течение всего периода этого строительства.

Обоснование разработанных требований к раствору.

1. Предрасположенность раствора к вспениванию, что вполне закономерно при использовании в качестве стабилизаторов химических реагентов лигносульфонатов, неминуемо приведет к образованию жестких и механически прочных пенных систем. Последние не настолько опасны из-за ухудшения показателей раствора, насколько из-за искажения реальных величин этих показателей и их несоответствия в термобарических условиях и на дневной поверхности.

2-3. Коэффициенты трения и усиления адгезионного взаимодействия металла с поверхностью фильтрационных корок – в принципе взаимосвязаны. Они характеризуют потенциально возможные осложнения типа затяжек и прихвата бурильного инструмента. Величины этих показателей регламентированы, исходя из предварительных стендовых экспериментов последующих опытно-промышленных испытаний.

4. Период устойчивости – само собой разумеющийся показатель. Его уменьшение неминуемо приведет к несоответствию проектных решений и фактического состояния пробуренной скважины.

5-6. Величины поверхностного натяжения и восстановления проницаемости и восстановления проницаемости являются теми прямыми показателями, которые и определяют целесообразность строительства скважины и ее экономическую эффективность.

В соответствии с разработанными требованиями такой раствор был создан (точнее система растворов).

Она обладает совокупностью технологических и экономических преимуществ в сравнении со своими прототипами. Ее эффективность определяется поверхностно-активными веществами и широким спектром полиминеральных ингибиторов, преимущественно кальциевого и полимералюминатного типа. По этой причине приводится аббревиатура системы раствора АЛКАР (алюмо-кальциевый раствор).

АЛКАР представляет комплексно-ингибированную систему, активно воздействующую на все, в том числе и на межслоевые, свободных глинистых минералов. Ее свойства усилены гидрофобизующим действием комбинированных ПАВ. Действующим началом АЛКАРА являются гидролизаты портландцементов, содержащие одновременно катионные и анионные формы минеральных ингибиторов. Активность этих ингибиторов усиливается гидрофобизующим действием ПАВ за счет создания на мозаичных поверхностях глинистых чешуек водоотталкивающего углеводородного экрана.

В задачу настоящей работы не входило детальное изложение проведенных исследований, охватывающих весь комплекс направлений по каждому из регламентированных требований.

Специфика термогеохимических особенностей в конспективном изложении представляет:

а) повышенную (от 30 до 100%) заглинизированность разреза. Наибольшие трудности возникают в отложениях коллоидальных «черных» глин.

б) чередованием зон АВПД и АНПД.

в) относительно слабой засоленностью пород разреза, водные вытяжки из которых представляют собой морскую воду, на которой и осуществляется приготовлением буровых растворов и химических реагентов.

г) невысокими температурами, достигающие 100 °С на глубине 5000м.

Термогеохимические особенности предопределяют возникновение и развитие ряда осложнений (затяжки, посадки, проработки суженных участков ствола, сальники, а иногда и прихваты бурильного инструмента).

Осложнения же в свою очередь предопределяют выбор типов буровых растворов, которые если уж и не предотвращают осложнения, то снижают их интенсивность. Величины технологических параметров этих растворов составляют:

ρ - 1,20 ÷ 2,40 г/см3

УВ - 25 ÷ 100 с

Q1 - 0 – 20

Q10 - 0 – 80

Ƞпл - 8 – 18

Ʈ0 - 20 – 90

Кл - 40 – 400

ВВМ -6 2 – 20 см3

ВАР- 10 – 30 см3

Безусловно, на практике имеют место отклонения от указанных величин, но это связано с нарушением технологии бурения.

Перечисленные параметры и их величины обусловлены не только накопленным в течение многих лет практическим опытом, но и большой теоретической и экспериментальной проработкой проблемы взаимосвязи соответствия типов и показателей буровых растворов термогеохимическим условиям бурения.

При этом особое внимание уделялось прихватам бурильного инструмента. В условиях же Юго-Западной части Туркменистана основные работы в решении этой проблемы принадлежат А.И. Пенькову и возглавляемому им коллективу авторов.

В связи с необычайной важностью решаемой проблемы в особо сложных термогеохимических условиях бурения автор приводит ниже некоторые результаты проделанной работы.

При бурении скважин в Туркмении нашли широкое применение различные типы растворов (обработанные УЩР, известковые, хлоркальциевые, хроматные). Указанные типы растворов в интервалах их применения достаточно точно отвечают условиям проводки скважин и обеспечивают в значительной мере устранение наиболее тяжелых и широко распространенных в свое время осложнений. Широкое применение хроматных растворов явилось кардинальным средством поддержания и регулирования показателей растворов при бурении скважин, для которых характерны высокие забойные температуры. Однако, несмотря на хорошее качество растворов при бурении глубоких скважин не всегда удается избежать осложнения, связанные с прихватом бурильной колонны. Опыт проходки глубоких скважин показывает, что основную массу прихватов составляют прихваты, возникающие под действием перепада давления.

Возможны два пути предотвращения указанного вида осложнений. С одной стороны, снижение перепада давления на проницаемые пласты с сохранением достаточного удельного веса раствора с целью предупреждения проявлений, что может быть достигнуто подбором рациональной конструкции скважины. С другой стороны, придание растворам таких свойств, чтобы они обеспечивали возможность нормальной работы при высоких значениях перепада давлений.

В связи с увеличением глубины бурения и многообразием факторов, оказывающих влияние на условия, способствующие возникновению прихвата, различное сочетание условий, как геологического, так и технического характера зачастую приводит к такому состоянию ствола скважины, когда качество раствора, казалось бы, отвечающее всем ранее общепризнанным требованиям бурения, оказывается по тем или иным свойствам не пригодными для бурения скважины в данных условиях.

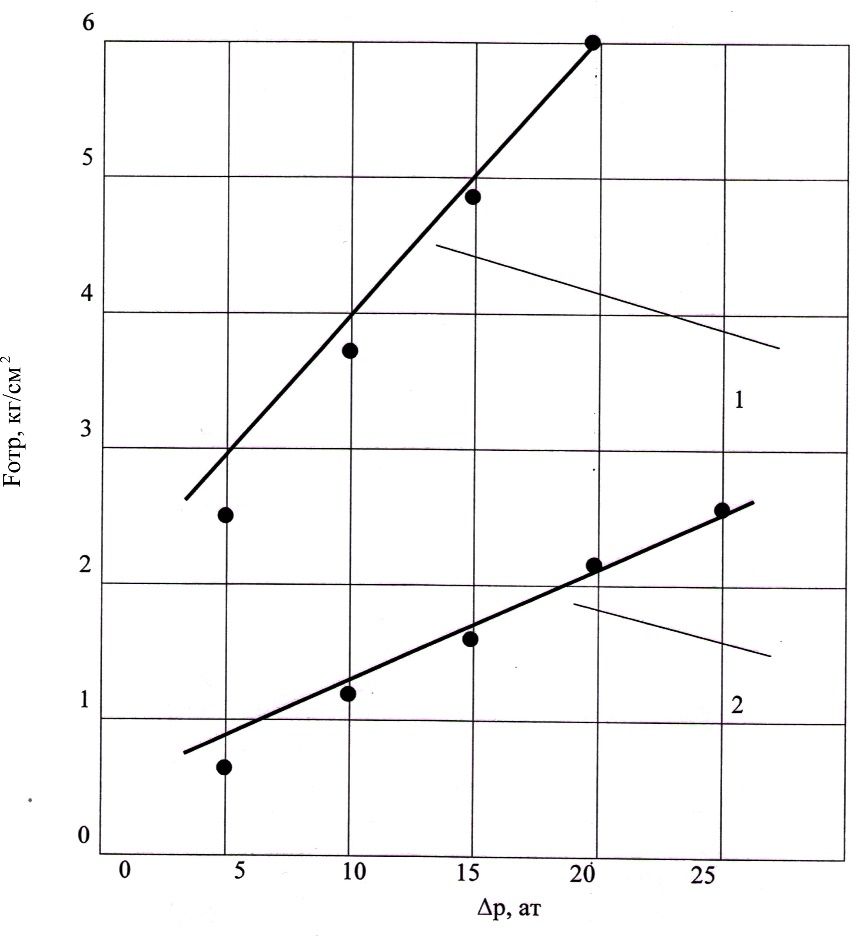

Исследование свойств применяемых в Туркмении растворов (обработанных УЩР, известковых, хлоркальциевых, хроматных) в условиях высоких температур и давлений показало, что под действием температуры и перепада давлений водоотдача многих растворов претерпевает значительные изменения (рисунок), причем рост температуры приводит к более интенсивному изменению свойств растворов. Несомненно, что значительное изменение водоотдачи растворов с ростом температуры и перепада давления должно оказывать существенное влияние на физико-механические свойства отлагаемых на стенках скважины корок и поведение скважины в процессе бурения.

Анализ качества раствора по ряду глубоких скважин показал, что, как правило, осложнения возникают тогда, когда качество раствора не соответствует условиям проводки глубоких скважин (забойная температура, перепад давления), на растворах с высоким удельным весом. Зачастую нормальные по стандартным показателям растворы в забойных условиях либо загустевают до полутвердого состояния, либо имеют высокую водоотдачу.

Как правило, такое положение возникает из-за отсутствия контроля над показателями раствора в забойных условиях, в связи, с чем не удается своевременно обнаружить начинающееся ухудшение качества раствора и принять необходимые меры для предупреждения развития осложнений в скважине. Контроль за качеством раствора стандартными методами не отражает истинного состояния раствора в забойных условиях.

Все это показывает, что возникновение осложнений (затяжек, посадок, прилипаний и прихватов бурильной колонны), связанных с действием перепада давления, обуславливается водоотдачей раствора и физико-механическими свойствами формируемых корок в условиях температуры и перепада давлений, действующих в скважине.

Абсолютное значение усилия прихвата резко возрастает с ростом перепада давлений и водоотдачи. Показатель усилия прихвата (Fотр), характеризующий свойства корок, при прочих равных условиях, прямопропорционально связан с водоотдачей раствора, а при постоянной ее величине существенно зависит от типа химической обработки раствора и содержания смазывающих профилактических добавок (нефть, ПАВ, графит и др.).

Исследования показывают (нижеприведенный рисунок), что интенсивность изменения водоотдачи и сила прихвата Fотр с ростом перепада давлений зависит от качества растворов. В связи с этим необходимо при бурении глубоких скважин применять такие растворы, которые бы имели низкие значения силы прихвата и водоотдачи при высоких ∆р и мало изменчивы к росту перепада давлений. Менее всего данные показатели изменяются у хроматного раствора с высоким содержанием S (от 3 до 5% на сухую). Данные растворы при температуре 110-120°С имеют низкую (5-8см3) водоотдачу и формируют тонкие эластичные корки, мало изменяющие свою проницаемость с ростом ∆р.

1 – Гуматный раствор; 2 – Хроматный раствор

Рис. Влияние перепада давления на показатель отрыва кольца (Fотр)

По сравнению с растворами, обработанными УЩР, хроматные растворы с высоким содержанием лигносульфонатов создают возможность работать при более высоких перепадах давления.

В настоящее время прочно утвердилось подтвержденное практикой мнение о необходимости придания буровым раствором гидрофобных свойств. Впервые в качестве основного гидрофобизующего агента в буровых растворах стали применяться нефти, как правило, тех месторождений, где осуществляется бурение.

Резюмируя сложившиеся представления, можно привести следующий перечень положительных свойств, которые нефти придают буровым растворам:

Улучшение технологических свойств растворов такие как: снижение водоотдачи, улучшение реологических показателей, повышение коагуляционной устойчивости в присутствии электролитов, уменьшение липкости и толщины фильтрационных корок, придание растворам ингибирующего эффекта за счет гидрофобизации выбуренной породы.

Экранирование металла бурильной колонны и стенок ствола скважины углеводородными пленками, снижающими коэффициент трения вращающихся (трущихся) поверхностей, уменьшение силы прилипания и, соответственно, силы отрыва колонны бурильных труб от фильтрационной корки, уменьшение образования сальников, снижение интенсивности затяжек и количества прихватов.

Улучшение технологичности процесса бурения, уменьшение крутящего момента и усилий, прилагаемых при перемещении колонны, повышение буримости пород и, соответственно, увеличение механической скорости бурения.

И все же вся перечисленная масса достоинств, обуславливаемых нефтью, при внимательном рассмотрении представляется на наш взгляд совокупностью отдельных фактов, малосвязанных друг с другом. Внешне это следует хотя бы из сопоставления таких фактов, как диапазон содержания нефти и растворах, который составляет 8-25%, пеногасящая роль нефти и пенообразующая, среда для флокуляции барита и, в то же время, - структурообразующая, при которой стабильность повышается; увеличенная вязкость нефти, являющаяся неотъемлемой причиной образования флокул утяжелителя и, в то же время, очень близкие величины кинематической вязкости нефтей разных месторождений при температурах 70-100°С, характерных для забойных глубин 3000м и выше, при которых флокуляция ни разу не отмечена. Перечень несоответствий, а порой и их прямую противоречивость, можно было бы продолжить, но уже и из указанного, видно, что как собственно нефть, так и процессы, протекающие между нею и компонентами буровых растворов, ровно как и явления, лежащие в основе этих процессов или предшествующие им и не связанные с присутствием нефти, обойдены исследователями. Ими сообщены преимущественно внешние проявления этих процессов, что и привело к набору фактов, сделанных из них выводы и рекомендации, прямое использование которых может нанести, пожалуй, больше вреда, чем пользы.

В интерпретации свойств нефтеэмульсионных буровых растворов и процессов, обуславливающих эти свойства, наиболее значительна работа Э.Г.Кистера, в которой он, наряду с констатацией изменения показателей растворов, их технологической эффективности, приводит и причины, обуславливающие те или иные явления, наблюдаемые в буровых растворах при добавлении к ним нефти.

Нефтеэмульсионные буровые растворы представляют собой преимущественно растворы 1-ой степени или прямые эмульсии. Устойчивость таких эмульсий обусловлена эмульгаторами, роль которых выполняют глины и химические реагенты. В свою очередь, стабильность эмульсий (по П.А. Ребиндеру) определяется механической прочностью поверхностных слоев глобул.

Особое значение, поэтому Э.Г. Кристер придает высокодисперсным глинистым частицам, выполняющим функции твердых эмульгаторов. Они сосредотачиваются на поверхности раздела фаз и, тем самым, уплотняют пограничный слой нефть-глина сфера-вода. Структурированные адсорбционные слои обладают большой прочностью. Еще большую прочность они приобретают в том случае, если глинистые частицы стабилизированы химическими реагентами. Такая эмульсионная система устойчива к агрегированию.

Роль глинистых частиц не однозначна. Экранируя глобулы нефти, они в то же время вступают во взаимодействие с нефтью, образуют суспензионно-эмульсионные структуры, обладающие большой жесткостью и прочностью. По этой причине нефтеэмульсионные растворы обладают с одной стороны (положительнй) нормальными структурно-механическими свойствами, с другой (отрицательной) – меньшей глиноемкостью. Негативная сторона нефтеэмульсионных растворов нейтрализуется либо разбавлением водой, либо дообработкой понизителями вязкости, либо УЩР.

Кроме того, специфика нефтеэмульсионных растворов определяется еще двумя причинами: 1) непосредственным взаимодействием глинистого материала с нефтью, которое выражается в том, что нефть заполняет межплоскостные зазоры в глинах. В монтмориллонитовых, например, это объемное поглощение нефти увеличивает межпакетные расстояния до 17˚А, а в отсутствии воды в самой нефти – до 29˚А и 2) сами нефтематеринские эмульгаторы повышают стойкость эмульсий. Наиболее активны высокомолекулярные асфальтены и смолы, менее – парафины, щелочно-земельные нафтенаты, высокоуглеродистые частицы (очевидно, карбоны и карбоиды). Вместе с тем на «модельных» продуктах различного группового состава показано, что с повышением содержания асфальтенов ароматических фракций получение глинистых устойчивых эмульсий требует все возрастающих количеств гидрофильных эмульгаторов. Введение их устраняет различия в эмульгируемости.

Защитные реагенты типа КМЦ, крахмала и акрилатов мало поверхностно активны, но они обеспечивают устойчивость эмульсий вследствие образования высоковязких гидратированных оболочек. Эти же свойства присущи гуматам, лигносульфонатам, окзилу, КССБ, обладающим кроме того еще и поверхностной активностью.

Итак, достаточно полный обзор по нефтеэмульсионным растворам сводится к нескольким нижеследующим позициям:

- Нефтеэмульсионные глинистые растворы представляют собой сложные многокомпонентные системы, в которых диспергированы глобулы нефти.

- Агрегативная устойчивость обеспечивается за счет эмульгирующей роли глин, природных нефтяных эмульгаторов.

- Стабильность достигается за счет образования на поверхности нефтяных глобул, структурированных глинистых сфер, гелеообразных оболочек за счет химических реагентов. Стабильность усиливается за счет взаимного упрочнения пограничных сфер сочетанием глин с реагентами.

- Упрочняющая способность химических реагентов и их гидрофилизирующая способность ослабляются в ряду КМЦ-гипан-УЩР-окзил.

- Нефти заполняют межпакетное пространство в глинах.

- Глобулированная нефть, взаимодействуя с прилегающими глинистыми частицами, образует прочный суспензионно-эмульсионный каркас.

- Нефть, в сочетании с эмульгаторами, обуславливает флокуляционное осаждение флотационных баритов.

- Нефть при определенных концентрациях (8%) способствует турбулизации растворов, а при более высоких (20%) вызывает загущение.

- Оптимальное содержание нефти растворах составляет: 5-10%, 8-10%, 10-15%.

.png&w=640&q=75)