Введение

Четвёртая промышленная революция радикально изменила конфигурацию производственных систем, выдвигая цифровой двойник в ранг базовой технологической опоры [1, с. 105-115]. На фоне нарастающей многомерности и взаимосвязанности процессов, прежде всего в капиталоёмких сегментах нефтегазовой и химической индустрий, предприятия сталкиваются с целым спектром структурных вызовов: ужесточением нормативных актов в области промышленной и экологической безопасности, повышенной рыночной волатильностью, а также ускоренным физическим и моральным старением основных фондов [2, с. 123-132; 3, с. 32-42]. Совокупное действие этих факторов формирует императив внедрения инструментов, обеспечивающих предиктивное управление, адаптивную оптимизацию режимов и снижение операционных рисков на всех стадиях жизненного цикла актива.

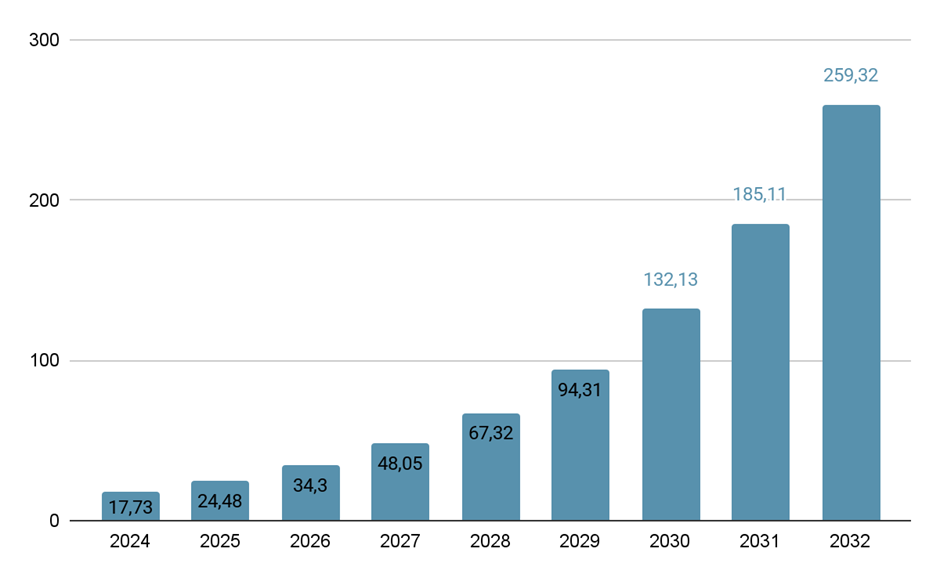

Практическая значимость технологий ЦД подтверждается динамикой глобального спроса. По оценкам Fortune Business Insights, мировой рынок цифровых двойников в 2024 году достиг 17.73 млрд долл. США, а к 2032 году прогнозируется его рост до 259,32 млрд долл. при среднегодовом темпе 40,1% (CAGR) [5]. Подобная траектория не сводится к следованию технологическому тренду: это рациональный ответ на стремление крупной промышленности поддерживать эффективность в условиях сужающихся маржинальных «коридоров». Инвестиции в ЦД обусловлены потребностью системно де-рисковать производственные контуры и стабилизировать рентабельность там, где цена незапланированных простоев и инцидентов измеряется миллиардами долларов [3, с. 32-42; 6; 10].

Несмотря на значительную репрезентацию темы в научном дискурсе, фиксируется методологический разрыв: математические модели, динамические симуляторы и тренажёрные комплексы на базе ЦД нередко трактуются как автономные технологические решения. Отсутствует целостная оптика, в рамках которой эти положения осмысливаются как последовательные и взаимосвязанные фазы эволюции единого цифрового актива. Исследование нацелено на преодоление указанного пробела.

Целью статьи является аналитическое прояснение и систематизация эволюционной траектории цифрового представления технологической установки, от её первичного появления в форме базовой математической модели до формирования ядра компьютерного тренажёрного комплекса (КТК).

Научная новизна определяется введением интегральной, ориентированной на жизненный цикл, перспективы: цифровой двойник рассматривается не как статичный конечный продукт, а как непрерывно развивающаяся сущность, последовательно наращивающая функциональные возможности и экономическую ценность на каждом этапе своего становления.

Авторская гипотеза состоит в том, что пиковая операционная и экономическая отдача от цифрового двойника достигается в момент его полной трансформации в высокоточный операторский тренажёр, поскольку именно на данной стадии технология адресует главный источник производственных инцидентов – человеческий фактор, которому, по ряду оценок, приписывается более половины операционных ошибок.

Материалы и методы

Методологический каркас исследования построен как гибридная конструкция, в которой сочетаются систематический обзор академической литературы и качественный контент-анализ отраслевых документов вместе с кейс-стади. Такая основа выбрана для одновременного обеспечения теоретической обоснованности выводов через опору на академические источники и их прикладной проверяемости посредством анализа реальных промышленных внедрений. Комбинация методов позволяет получить целостное видение предметной области, соединяя концептуальные рамки с эмпирическим массивом данных.

Источниковая база охватывает публикации последних лет и структурирована по двум типам. Первая, преобладающая категория – академические материалы: рецензируемые статьи из ведущих международных индексов (Scopus, Web of Science) и труды профильных конференций. Эти исследования составили теоретический фундамент, необходимый для рассмотрения оснований математического моделирования, принципов и архитектуры цифровых двойников, а также технологических предпосылок их реализации. Тем самым обеспечены требуемая научная строгость и глубина реконструкции эволюции от абстрактной модели к ЦД. Вторая категория – аналитические и отраслевые обзоры, включающие отчёты ведущих консалтинговых и исследовательских организаций (McKinsey & Company, Fortune Business Insights, Mordor Intelligence). Они предоставили рыночный контекст, актуальные статистические данные о динамике сегмента, трендам внедрения и прогнозным траекториям развития, что позволило количественно зафиксировать значимость темы и экономические стимулы инвестиций в технологии ЦД.

Анализ корпуса осуществлялся методами контент-анализа с выделением ключевых дефиниций, архитектурных схем, факторов содействия и барьеров внедрения, а также документированных метрик результативности. Извлечённые теоретические положения сопоставлялись и проверялись через призму более чем девятилетней практики автора в промышленной автоматизации, математическом моделировании технологических процессов и разработке операторских тренажёров на базе ПО UniSim Design. Участие в проектах для Tengizchevroil, «Газпром нефть» (Московский НПЗ) и «Карбамид» (Кемерово) выступало экспертной оптикой для интерпретации данных и придания анализу прикладной глубины, превращая разрозненные наблюдения в структурированные компоненты кейс-стади.

Результаты и обсуждение

Эволюция цифровых описаний технологического процесса берёт начало в его первооснове – математической модели. На стартовой ступени сложная физическая установка формализуется системой алгебраических и дифференциальных уравнений, фиксирующих фундаментальные балансы массы, энергии и импульса, а также кинетические соотношения и термодинамические равновесия [2, с. 123-132]. Такие построения, как правило, имеют стационарный и детерминированный характер. Их функциональная роль – конфигурация технологической схемы, оптимизация режимов на этапе проектирования и выявление ограничивающих звеньев. При всей методологической значимости подобные модели дают лишь статичный «срез» идеализированного объекта и не отражают его временную эволюцию.

Ключевым рубежом становится переход к динамическому моделированию. Он предполагает интегрирование системы уравнений по времени и, тем самым, представляет возможность исследовать переходные режимы, последовательности пуска и остановки, поведение контуров управления и логику противоаварийной защиты. На этой стадии определяющее значение приобретают специализированные программные среды, например Honeywell UniSim Design Suite. Они обеспечивают преобразование стационарных схем в динамические, дополняя модель сведениями о геометрических размерах оборудования (объёмы аппаратов, протяжённости трубопроводов), параметрах исполнительных устройств (электромагнитные клапаны, электродвигатели) и настройках систем управления [12; 13, с. 517-531]. Динамическая модель уже выступает не как проектная абстракция, а как поведенческая репрезентация установки, воспроизводящая её фактическое функционирование.

Тем не менее даже высокоточному динамическому описанию присущ статус симуляции – автономной виртуальной конструкции. Её принципиальное отличие от цифрового двойника состоит в отсутствии устойчивой двунаправленной связи с реальным физическим объектом [7]. Симуляция отвечает на вопрос «что будет, если?», тогда как цифровой двойник – «что происходит сейчас и что произойдёт далее?». Эта дихотомия задаёт следующую ступень эволюции. В таблице 1 приведён сопоставительный анализ ключевых характеристик, указанных трёх сущностей.

Таблица 1

Сравнительный анализ характеристик математической модели, динамического симулятора и цифрового двойника (составлено автором на основе [2, с. 123-132; 14; 15])

Параметр | Математическая модель (Steady-State) | Динамический симулятор (Offline) | Цифровой двойник (Online) |

Источник данных | Проектные данные, физико-химические свойства | Проектные данные, геометрия оборудования, настройки АСУ ТП | Данные с датчиков реального объекта (IoT), исторические данные, проектные данные |

Зависимость от времени | Статична (описывает один момент времени) | Динамична (описывает поведение во времени) | Динамична, синхронизирована с реальным временем |

Связь с физическим активом | Отсутствует | Отсутствует (однократная калибровка) | Постоянная, двусторонняя, в реальном времени |

Основное применение | Проектирование, расчет материальных и тепловых балансов | Инженерный анализ, отладка систем управления, обучение (базовый OTS) | Мониторинг, предиктивное обслуживание, оптимизация в реальном времени, высокоточный OTS |

Переход от динамической симуляции к полноценному цифровому двойнику представляет собой качественный разрыв парадигмы, который формирует актуальное понимание данной технологии. Ключевым маркером трансформации выступает устойчивый, двунаправленный канал обмена данными между виртуальной моделью и ее физическим прототипом, функционирующий в режиме, максимально приближенном к реальному времени [2, с. 123-132]. Именно непрерывная согласованность потоков измерений и расчетных состояний переводит автономную модель из статуса разовой имитации в «живой» цифровой актив, постоянно обновляющий свое представление об объекте.

Инфраструктурной опорой такой интеграции служит набор базовых технологий Industry 4.0. Центральную роль играет Промышленный интернет вещей (IoT) – распределенная сеть датчиков, исполнительных устройств и контроллеров, обеспечивающая сбор телеметрии о фактическом состоянии оборудования (температурные режимы, давление, расходные характеристики, вибрационные сигнатуры и т. п.) и ее передачу на следующий уровень [11]. Доставку этих данных в вычислительное ядро цифрового двойника, где функционирует движок динамического моделирования, обеспечивают специализированные коммуникационные протоколы (например, OPC UA, MQTT), гарантирующие защищенность и надежность транспортного контура [7, 16].

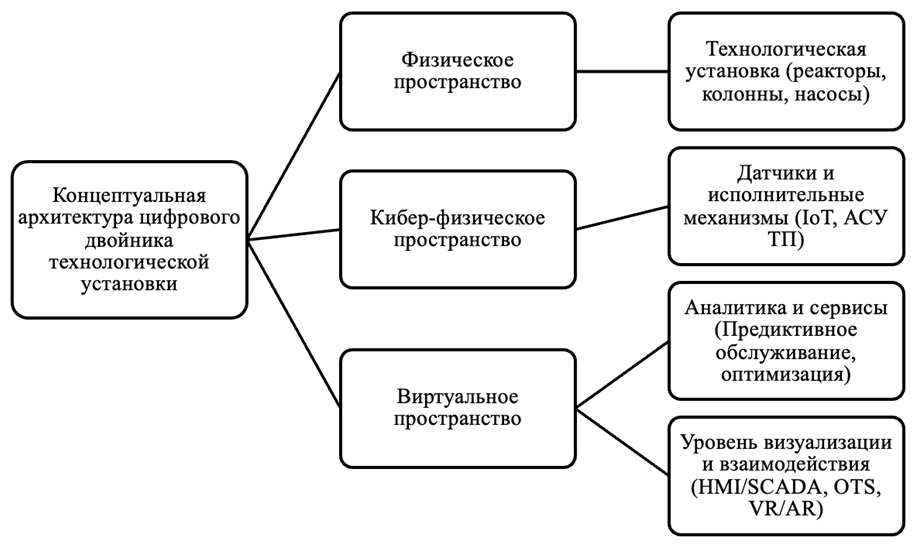

В результате такой связки виртуальная модель перестает быть статическим отражением проектных предпосылок и начинает реплицировать текущее, эмпирически наблюдаемое состояние установки – включая эффекты износа агрегатов, фолинг теплообменных поверхностей, деградацию активности катализатора и другие эксплуатационные дрейфы. Способность модели адаптироваться к накопленным отклонениям и оперативно их инкорпорировать делает ее подлинным цифровым двойником [8]. Концептуальная схема соответствующей архитектуры для наглядности представлена на рисунке 1.

Рис. 1. Концептуальная архитектура цифрового двойника технологической установки (составлено автором на основе [2, с. 123-132; 4, с. 115-121; 9, с. 133-180])

Экономическую весомость и стремительную институционализацию данной технологии в промышленном секторе убедительно иллюстрируют прогнозные оценки темпов расширения рынка, представленные на рисунке 2.

Рис. 2. Динамика роста мирового рынка цифровых двойников, млрд USD (составлено автором на основе [5])

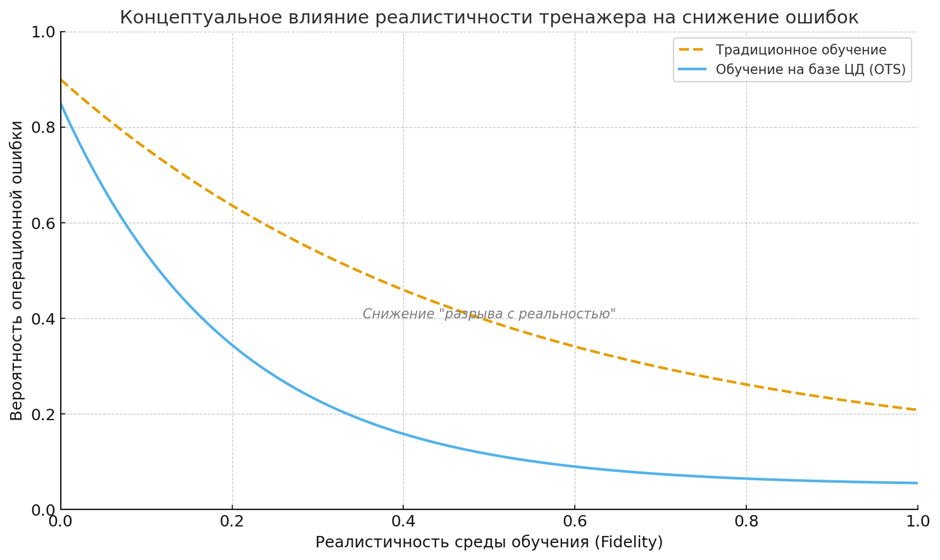

Завершающим и, с точки зрения повышения промышленной безопасности и надежности, наиболее значимым этапом эволюции цифрового актива выступает его преобразование в комплексный операторский тренажер (OTS). Высокоточный цифровой двойник, синхронизированный с реальными данными, служит оптимальным «движком» для современного OTS: он предоставляет не абстрактную, а достоверную и актуальную виртуальную копию именно той установки, которой оператор будет управлять в производственной среде [6]. Тем самым ликвидируется «разрыв с реальностью», присущий традиционным тренажерам, основанным на усредненных либо устаревших моделях.

Ключевая ценность OTS на базе цифрового двойника – в безопасной отработке редко возникающих, но потенциально катастрофических нештатных и аварийных ситуаций. Практика действий при отказах оборудования, нарушении подачи сырья или выходе параметров за критические пределы недопустима на действующих объектах, тогда как тренажер обеспечивает моделирование таких сценариев с высокой степенью реалистичности, формируя у операторов устойчивые навыки и корректные ментальные модели для принятия решений в условиях стресса и дефицита времени [17; 19, с. 199-216]. Это воздействует непосредственно на первопричину большинства производственных инцидентов – человеческий фактор. Эмпирические данные подтверждают эффективность подхода: обучение на OTS может превосходить традиционные методы в 4,5 раза [18, с. 76-89; 20].

Практический опыт внедрения на Атырауском НПЗ, Московском НПЗ «Газпром нефти», установки каталитического крекинга «Лукойл-Нижегороднефтеоргсинтез» и проекте «Карбамид» (Кемерово) подтверждает указанный тезис. В этих проектах динамические модели, разработанные в среде UniSim Design, послужили основой для создания десятков учебных сценариев – от пусковых операций до полномасштабных аварийных ситуаций. Итогом стало заметное повышение готовности оперативного персонала, выраженное в снижении количества незапланированных остановов и уменьшении времени стабилизации режимов после возмущений. Следующий рубеж – интеграция OTS с иммерсивными технологиями, прежде всего с виртуальной реальностью (VR), что позволяет организовать совместное обучение операторов ЦПУ и персонала в единой, синхронизированной виртуальной среде [18, с. 76-89]. Концептуальная зависимость между реалистичностью тренажера и снижением операторских ошибок представлена на рисунке 3.

Рис. 3. Влияние тренажеров на базе ЦД на снижение операционных ошибок (составлено автором на основе [6; 10; 21, с. 1-9; 22, с. 724-728])

Несмотря на явные технологические преимущества, внедрение цифрового двойника следует рассматривать как долгосрочную стратегическую инвестицию, требующую строгого экономического обоснования. Эмпирика реализованных кейсов в нефтегазовом секторе подтверждает устойчивую финансовую результативность: типовой горизонт окупаемости инвестиций в ЦД составляет от 12 до 36 месяцев за счет прямого эффекта снижения затрат на техническое обслуживание и ремонты на 25–55% при одновременном росте операционной эффективности на 15–42% [22, с. 724-728]. Для крупных НПЗ такие программы обеспечивают чистую приведенную стоимость свыше 132 млн долл. США при ориентировочном сроке возврата капитала около 1,4 года [22, с. 724-728]. Отдельное исследование Массачусетского технологического института для морской добычной платформы демонстрирует еще более выраженный финансовый результат – прирост NPV на 211 млн долл. США в пределах 27-летнего жизненного цикла актива [23, с. 49-162]. Сводные показатели по ключевым метрикам представлены в таблице 2.

Таблица 2

Сводные финансовые показатели внедрения цифровых двойников в нефтегазовом секторе (составлено автором на основе [3, с. 32-42; 22, с. 724-728; 24])

Метрика | Диапазон значений |

Срок окупаемости (ROI) | 12–36 месяцев |

Чистая приведенная стоимость (NPV) | > $132 млн (для НПЗ), $211 млн (для платформы) |

Сокращение затрат на ТОиР | 25–55% |

Рост операционной эффективности | 15–42% |

Сокращение незапланированных простоев | 30–50% |

Снижение аварийности (на примере Equinor) | 15% |

Наряду с очевидными преимуществами, распространение технологии наталкивается на существенные ограничения, имеющие не только техническую, но и организационную и экономическую природу. Среди ключевых технологических вызовов – интеграция разнородных данных из унаследованных систем, обеспечение должного уровня кибербезопасности, а также высокая трудоемкость построения репрезентативных математических моделей [7]. Экономическое измерение проблемы проявляется в значительных стартовых издержках на программные продукты, вычислительную инфраструктуру и услуги по внедрению, дополнительно усугубляемых сложностью предварительного расчета возврата инвестиций (ROI), который нередко оценивается как «неопределенный» [11].

Наиболее существенным, однако, выступает организационный барьер – острый дефицит кадров с междисциплинарной подготовкой на пересечении технологической экспертизы, математического моделирования и информационных технологий [3, с. 32-42]. Возникает самоподдерживающийся контур: нехватка компетенций повышает риск неудачных либо малорезультативных проектов, что приводит к низкому или отрицательному ROI; это, в свою очередь, укрепляет скепсис менеджмента и используется как аргумент против дальнейшего финансирования как самой технологии, так и развития персонала. Следовательно, снятие экономических ограничений напрямую обусловлено решением организационных факторов: стратегические вложения в обучение и наращивание компетенций команды должны предвосхищать либо, по меньшей мере, сопровождать технологические инвестиции.

Заключение

Проведённое исследование позволило упорядочить и осмыслить эволюцию цифрового представления технологической установки, подтвердив её выраженную поэтапность. Траектория развития начинается с базовой математической модели как инструмента проектирования; далее переходит к созданию динамического симулятора для инженерного анализа; затем оформляется в интегрированный цифровой двойник для оперативного мониторинга и оптимизации; и, наконец, достигает кульминации в формате комплексного операторского тренажёра (OTS), выступающего средством обеспечения промышленной безопасности и наращивания компетенций персонала.

Тем самым заявленная цель – систематизация указанной эволюционной траектории – полностью реализована. Представленная концепция жизненного цикла цифрового актива демонстрирует последовательное расширение функциональных возможностей и рост его ценности для предприятия.

Выдвинутая гипотеза о том, что наибольшая отдача от ЦД достигается на стадии его использования в качестве OTS, получила подтверждение. Продемонстрировано, что именно на этом этапе технология непосредственно адресует наиболее критичный и затратный источник производственных рисков – человеческий фактор. Возможность безопасной отработки нештатных и аварийных сценариев в максимально реалистичной среде представляет собой уникальное преимущество, которое конвертируется в снижение аварийных ситуаций, сокращение простоев и укрепление культуры безопасности.

Практическая значимость работы состоит в предложении инженерам, руководителям проектов и исследователям в области промышленной автоматизации целостной концептуальной рамки для планирования, экономического обоснования и внедрения инициатив по созданию цифровых двойников. Понимание эволюционного пути позволяет трактовать ЦД не как разовый затратный проект, а как стратегический цифровой актив, предназначенный для использования на всех стадиях жизненного цикла установки – от проектирования до подготовки персонала и этапа вывода из эксплуатации. Представленные финансовые метрики и анализ барьеров формируют основу для убедительного бизнес-кейса и разработки дорожной карты внедрения ЦД в условиях современного промышленного предприятия.

.png&w=640&q=75)