Плазменная закалка на образце ВЧ60

В ходе работы рассмотрен материал ВЧ60. Для определения микроструктуры образцы был использован микроскоп Olympus мод. PMG-II. Для определения химического состава спектроанализатор QSN 750.

В ходе проверки были выявлены следующие результаты. Химический состав марки приведен в таблице 1.

Таблица 1

Состав ВЧ60

| Элемент | C | Si | Mn | P | S | Cr | Ni | Cu | Mg |

|---|---|---|---|---|---|---|---|---|---|

| Экспериментальное содержание | 3,125 | 2,02 | 0,34 | 0,031 | 0,009 | 0,04 | 0,06 | 0,24 | 0,027 |

| Содержание по ГОСТ 7293-85 | 3,0-3,3 | 2,4-2,8 | ≤0,8 | ≤0,1 | ≤0,02 | ≤0,15 | ≤0,4 | ≤0,3 |

Результаты исследования микроструктуры показали следующее (таблица 2):

Таблица 2

Структура образца

| Основа | Карбид | Феррит | Графит |

|---|---|---|---|

| Перлит – 80% | В отдельных зонах до 1% | 20% | Тип V, VI |

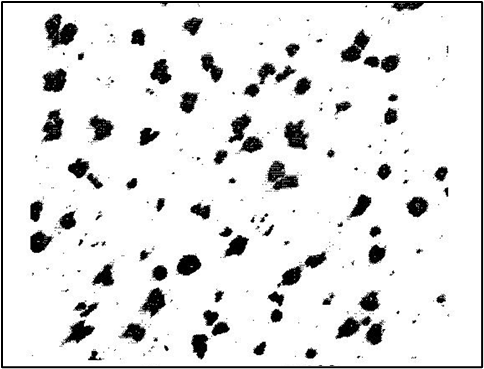

Структура экспериментального чугуна представлена на рисунке 1.

а

б

Рис. 1. Структура ВЧ60: а – не травленный образец, ×100; б – травленный 2,5 мл. HNO3+C2H5OH, ×100

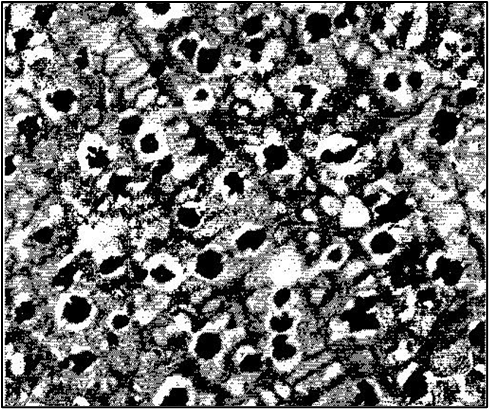

Образец содержит меньше кремния, чем ГОСТовый образец, однако, все остальные показатели материала соответствуют требованиям. Микроструктура закаленного чугуна состоит из плохо травящегося слоя с включением шаровидного графита (рисунок 2).

Рис. 2. Микроструктура ВЧ60 после плазменной закалки ×100

Плазменная закалка заключается в нагреве участка со скоростью 103-104оС/с до высоких температур. Затем идет охлаждение с большой скоростью, благодаря передачи тепла во внутренние слои. При этом идет формирование мелкодисперсной структуры с высокими свойствами на эксплуатацию. Линейная скорость плазменной дуги находилась в пределах 50-1000А; Расстояние от сопла плазмотрона до поверхности изделия 2–100 мм. Значения твёрдости может находиться в пределах 50-60 HRC.

В ходе экспериментальной части была проведена плазменная закалка образцов из ВЧ60. На рисунке 3 представлен образцы, полученные в ходе эксперимента.

Рис. 3. Плазменная закалка на экспериментальных деталях

После получения экспериментальных образцов, было принято решение провести испытания на соответствие твердости полученных деталей, требуемым деталям штампа. Измерения производились твердомером УЗИТ-3. Итоги исследования представлены в таблице 3.

Таблица 3

Итоги измерения твердости

| Деталь штампа | Требуемая твердость HRC | Полученная твердость HRC |

|---|---|---|

| Матрица | 53-59 | 55 |

| Пуансон | 53-59 | 57,3 |

| Прижим | 53-59 | 55 |

В ходе экспериментов можно сказать, что данная обработка может быть использована для производства штамповой оснастки.

Преимущества плазменной закалки: Глубина больше, по сравнению с другими методами; Высокий КПД нагрева (до 85%); Не требуются дополнительные химические препараты и вещества; Не требуется специальная среда; Низкая стоимость, простота, малые габариты оборудования; Возможность применения автоматизированных процессов. Экономическая эффективность: Повышение износостойкости, снижение затрат на необходимость ремонта или производства запасных деталей; Снижение времени и средств из-за снижения сложности процесса; Уменьшение рабочего персонала.

.png&w=640&q=75)