Производство препрегов – это многогранный процесс, включающий различные технологические этапы и методы, направленные на создание высококачественных композитных материалов. Эти материалы применяются в таких высокотехнологичных отраслях, как авиация, космическая промышленность, автомобилестроение, судостроение и энергетика. Препрег представляет собой армирующий материал, обычно углеродное, стеклянное или арамидное волокно, предварительно пропитанное связующим. Рассмотрим основные технологические аспекты, ключевые этапы и инновации в производстве препрегов.

Технологическое оборудование

Производственный процесс требует специализированного оборудования, которое обеспечивает точное выполнение всех этапов:

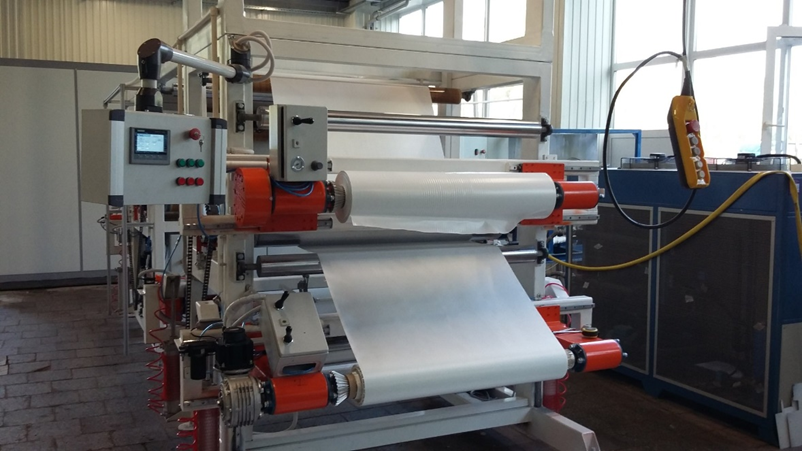

- Пропиточные машины: они играют ключевую роль в нанесении связующего на волокна, обеспечивая равномерное распределение материала по всей поверхности армирующего волокна (рис. 1).

Рис. 1. Пропиточные машины при производстве препрегов

- Сушильные установки: Эти устройства удаляют летучие вещества, оставшиеся после пропитки, и проводят частичную полимеризацию связующего, известную как стадия B-стадия полимеризации, при которой материал приобретает нужные физические свойства.

- Резательные машины: используются для нарезки препрега на заданные размеры, что упрощает его дальнейшее использование в производстве.

- Контрольные и измерительные приборы: обеспечивают точные замеры и тесты на всех стадиях производства для контроля качества, включая анализ содержания связующего, контроль толщины и механические испытания.

Современные технологии и инновации

Технологическое развитие в области производства препрегов направлено на улучшение качества продукции, повышение эффективности и снижение затрат. Вот несколько ключевых инноваций:

- Автоматизация и роботизация процессов: Автоматизированные системы и роботы позволяют значительно повысить точность производства, сократить время обработки и улучшить повторяемость продукции.

- Использование новых материалов и связующих систем: ведутся разработки высокотемпературных и высокопрочных препрегов, что открывает новые возможности для применения этих материалов в более сложных и экстремальных условиях.

- Энергосберегающие технологии: Внедрение методов, направленных на снижение потребления энергии, помогает уменьшить как экономические издержки, так и экологическое воздействие производства.

- Аддитивные технологии: 3D-печать препрегами – это инновационный подход, позволяющий создавать сложные конструкции с высокой точностью, что особенно актуально для аэрокосмической и автомобильной отраслей.

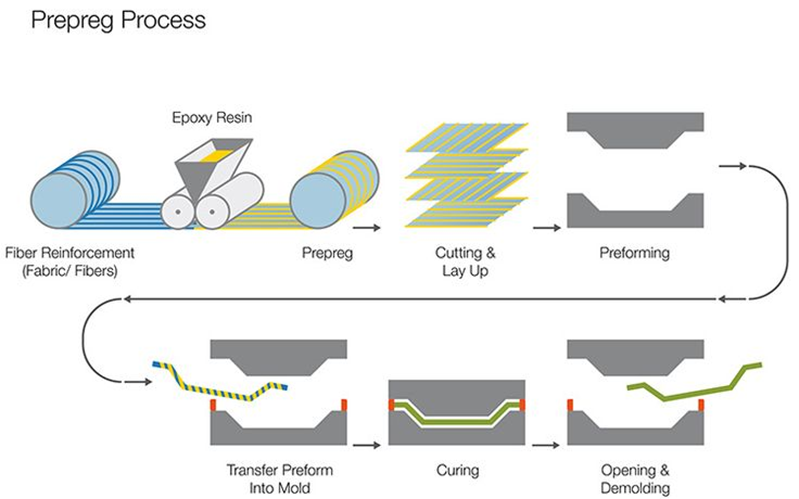

Процесс производства препрегов включает несколько ключевых этапов, каждый из которых играет важную роль в обеспечении качества конечного продукта (рис. 2).

Рис. 2. Основные этапы производства препрегов

1. Подготовка волокна

На этом этапе выбирается и подготавливается армирующий материал, который будет пропитываться связующим.

- Выбор типа волокна: Основными вариантами являются углеродное, стеклянное и арамидное волокна.

- Форма волокна: Материал может быть представлен в виде нитей, тканей или рогожи, что влияет на его последующее использование.

- Очистка и нанесение покрытий: на этом этапе также могут применяться покрытия для улучшения адгезии между волокнами и связующим материалом.

2. Подготовка связующего материала

Связующее выполняет роль матрицы, которая объединяет волокна и придает конечному изделию механические и химические свойства.

- Выбор связующего: применяются различные виды смол, такие как эпоксидные, фенольные или полиэфирные.

- Подготовка смеси: В состав связующего могут добавляться отвердители, стабилизаторы и модификаторы для достижения необходимых свойств.

3. Пропитка волокна связующим

Этот этап является центральным в процессе производства препрегов и требует высокой точности для равномерного нанесения связующего на волокна.

- Методы пропитки: В зависимости от масштаба производства могут использоваться ручные методы для небольших партий или автоматизированные системы для массового производства.

- Контроль равномерности пропитки: важно обеспечить равномерное распределение связующего для получения однородного препрега.

4. Сушка и предварительная полимеризация

После пропитки препрег подвергается сушке для удаления летучих компонентов и предварительной полимеризации.

- Сушка: необходимо удалить остатки летучих веществ.

- Предварительная полимеризация (B-стадия): Связующее частично полимеризуется, что придает препрегу гибкость и стабильность для последующей обработки.

5. Формирование и резка препрега

На этом этапе препрег формируется в рулоны или листы для удобства транспортировки и хранения. Препрег нарезается на нужные размеры для дальнейшего использования в производстве композитных изделий.

6. Контроль качества

Контроль качества проводится на каждом этапе, чтобы убедиться в соответствии препрега установленным требованиям.

- Механические тесты: оцениваются прочностные характеристики и модуль упругости.

- Адгезионные тесты: проверяется качество сцепления между волокнами и связующим.

- Контроль содержания связующего: оценивается количество и равномерность распределения связующего материала.

- Контроль толщины и веса: убедиться в соответствии параметров продукции заданным стандартам.

Основные этапы процесса импрегнации

- Подготовка волокнистого материала. На данном этапе происходит выбор типа волокна, который будет использоваться в производстве. В зависимости от требований, предъявляемых к конечному продукту, могут использоваться углеродные, стеклянные, арамидные или базальтовые волокна. Формы волокон варьируются от нитей и тканей до сложных матов. Важной задачей подготовки волокна является его очистка и нанесение праймеров или покрытий, которые улучшают сцепление (адгезию) с будущей связующей матрицей.

- Подготовка связующего материала. Связующее вещество играет ключевую роль, так как оно обеспечивает механические, химические и тепловые характеристики композитного материала. В производстве препрегов применяются эпоксидные, фенольные, полиэфирные смолы, а также высокотемпературные термопласты и термореактивные материалы. На данном этапе подготавливается смесь, в которую входят отвердители, стабилизаторы, модификаторы, ингибиторы и другие добавки, чтобы придать связующему материалу определенные свойства, например, повышенную устойчивость к температурным воздействиям или повышенную прочность на сжатие.

- Процесс импрегнации волокон. Импрегнация волокнистого материала происходит несколькими методами, в зависимости от задач и объема производства. При ручной пропитке волокна погружаются в связующее вручную, что характерно для небольших производств или опытных работ. Для крупных серийных производств используются автоматизированные пропиточные машины, которые обеспечивают точное и равномерное распределение связующего вещества по всей поверхности волокон. Это важно для достижения однородности и стабильности свойств препрега на выходе. В ходе процесса необходимо контролировать вязкость связующего, его концентрацию и равномерность нанесения.

- Сушка и предварительная полимеризация. После нанесения связующего, импрегнированный материал подвергается сушке для удаления летучих веществ и частичной полимеризации. Это позволяет снизить вероятность дефектов, таких как пористость или неравномерное распределение связующего. На этапе частичной полимеризации (B-стадия) препрег приобретает гибкость, оставаясь при этом достаточно стабильным для дальнейшей обработки и хранения. Это делает его пригодным для использования в различных технологических процессах, таких как ламинирование и автоклавная формовка.

- Формирование и резка препрега Импрегнированный материал формируется в рулоны, листы или панели, что упрощает его транспортировку и использование на следующих этапах. Резательные машины обеспечивают точную нарезку материала по заданным размерам, что особенно важно для процессов массового производства, где точность размеров критична.

На сегодняшний день производство препрегов значительно улучшено благодаря достижениям в различных областях науки и техники.

1. Улучшенные связующие системы

Высокотемпературные смолы: Разработаны новые эпоксидные и полиимидные смолы, которые выдерживают более высокие температуры (до 400°C и выше). Это особенно важно для авиакосмической и автомобильной отраслей, где требуется стойкость к экстремальным условиям.

Быстрозатвердевающие смолы: Использование новых связующих материалов, которые полимеризуются быстрее, сокращает производственные циклы и снижает затраты на производство.

2. Новые типы волокон

Наноструктурированные волокна: Использование углеродных нанотрубок и графена позволяет значительно улучшить механические свойства композитов, такие как прочность и электропроводность. Эти наноматериалы находят применение в критически важных отраслях, таких как электроника, авиация и медицина.

Гибридные волокна: Комбинирование различных типов волокон, например, углеродных с арамидными, позволяет достичь оптимального баланса между прочностью и гибкостью, что особенно актуально для производства защитных материалов и высокопрочных конструкций.

3. Автоматизация и роботизация

Автоматизированные системы пропитки: Современные роботизированные комплексы позволяют значительно улучшить качество нанесения связующего, что повышает однородность и стабильность свойств препрега. Такие системы уже применяются в массовом производстве композитов для автомобильной и авиакосмической промышленности.

Интеграция IoT: Использование датчиков и интернета вещей позволяет в реальном времени контролировать параметры производственного процесса, что улучшает его гибкость и снижает количество брака.

4. Экологические инновации

Биоразлагаемые и экологически чистые смолы: Разработка новых связующих на основе биоматериалов помогает снизить углеродный след производственных процессов и сделать композиты более экологически чистыми. Это особенно важно в контексте глобальных трендов на устойчивое развитие.

Энергосберегающие технологии: Внедрение энергосберегающих систем в производство композитов снижает расходы на энергоресурсы и уменьшает негативное воздействие на окружающую среду.

Препреги активно используются для создания фюзеляжей, крыльев, хвостовых частей самолётов, а также элементов ракет и космических аппаратов. Высокая прочность при малом весе позволяет снизить затраты на топливо, а также улучшить аэродинамические характеристики техники.

Композитные материалы помогают сократить вес автомобилей, что увеличивает топливную эффективность и снижает выбросы CO₂. Препреги применяются в производстве кузовных панелей, бамперов и внутренних компонентов автомобилей, улучшая их безопасность и динамику.

Спортивное оборудование, такое как велосипеды, сноуборды, ракетки и даже гоночные автомобили, всё чаще производится с использованием препрегов. Это позволяет создавать лёгкие, но прочные изделия, которые увеличивают производительность и комфорт спортсменов. Корпуса яхт, катеров и лодок изготавливаются из композитов, что значительно снижает вес и улучшает их стойкость к воздействию морской воды. Это увеличивает срок службы плавательных средств и их эксплуатационные характеристики.

Препреги используются для создания лопастей ветряных турбин. Высокая прочность и устойчивость к износу обеспечивают долговечность и эффективность таких конструкций, что является важным фактором в сфере возобновляемой энергетики.

Препреги, как передовые композитные материалы, продолжают находить всё более широкое применение в различных отраслях, благодаря высокотехнологичным решениям, обеспечивающим их эксплуатационные характеристики. На сегодняшний день их использование выходит за рамки авиации, автомобилестроения и спортивной индустрии, проникая в такие ключевые отрасли, как строительство, энергетика и инфраструктура. Рассмотрим подробнее, как современные достижения и инновации расширяют горизонты применения препрегов, а также их влияние на экономику и окружающую среду.

Композитные материалы, основанные на препреги, всё чаще находят применение в строительной отрасли, заменяя традиционные материалы, такие как сталь и бетон. Препреги позволяют создавать структурные элементы зданий, мостов, и других сооружений с повышенной прочностью, лёгкостью и стойкостью к агрессивным условиям, таким как коррозия, температурные перепады и воздействие химических веществ.

Преимущества препрегов в строительстве:

- Высокая прочность: Композиты из углеродных волокон и эпоксидных смол обладают прочностными характеристиками, значительно превосходящими традиционные материалы, при этом имея меньший вес.

- Устойчивость к коррозии: Препреги не подвержены воздействию влаги и химических агентов, что делает их идеальными для использования в агрессивных средах, например, в морской инфраструктуре и в районах с повышенной влажностью.

- Долговечность: Композитные материалы требуют меньшего ухода и имеют продолжительный срок службы, что снижает затраты на эксплуатацию и ремонт сооружений.

Примером инновационного использования препрегов в строительстве является проектирование лёгких, но чрезвычайно прочных мостов, которые можно возводить в труднодоступных местах с минимальными временными и финансовыми затратами. Также препреги активно используются для ремонта и усиления существующих конструкций, что позволяет продлить их срок службы без необходимости полной замены.

Технология 3D-печати с использованием препрегов открывает уникальные возможности для создания сложных геометрий и конструкций, недоступных для традиционных методов производства. Это особенно актуально для аэрокосмической и медицинской промышленностей, где требуется высокая степень индивидуализации и точности.

Технологический прогресс способствует тому, что передовые технологии производства препрегов становятся более доступными для предприятий различных масштабов. Постоянное обучение и консультации со специалистами позволяют эффективно внедрять современные технологии и оптимизировать производственные процессы.

Современные технологии и научные исследования играют ключевую роль в развитии производства препрегов, постоянно расширяя их возможности и области применения. Инновации в связующих системах, новых типах волокон, автоматизации процессов и экологической устойчивости позволяют значительно повысить производительность, качество и экологичность препрегов. Введение новых материалов, таких как наноструктурированные и гибридные волокна, а также биоразлагаемые смолы, делает препреги более конкурентоспособными и востребованными в различных отраслях промышленности.

Препреги уже нашли широкое применение в таких секторах, как авиакосмическая и автомобильная промышленности, спортивная индустрия, судостроение, ветряная энергетика и, что особенно важно, строительство. Композитные материалы обладают уникальными свойствами, такими как высокая прочность, малый вес и стойкость к агрессивным средам, что позволяет им заменить традиционные материалы, улучшая эксплуатационные характеристики и долговечность продукции.

Экономические аспекты, такие как затраты на сырьё, оборудование, масштаб производства и рыночная конкуренция, влияют на доступность препрегов и их распространение. Однако внедрение передовых технологий и инноваций, а также рост инвестиций в исследования и разработки помогают снизить затраты и повысить эффективность производства. Более того, экологическая устойчивость, включая утилизацию отходов и снижение углеродного следа, становится важным фактором для компаний, стремящихся соответствовать мировым экологическим стандартам.

В итоге препреги представляют собой высокотехнологичные материалы, играющие ключевую роль в решении инженерных задач будущего. Благодаря их внедрению предприятия получают возможность создавать более лёгкие, прочные и экологически чистые изделия, что открывает новые горизонты для инноваций и расширяет возможности современного производства.

.png&w=640&q=75)