Актуальность данной темы в области метрологии обусловлена рядом факторов. Во-первых, резина широко используется в различных отраслях, таких как автомобильная промышленность, производство шин, машиностроение и другие. Качество и надежность резиновых компонентов и конструкций играют важную роль в обеспечении безопасности и эффективности работы механизмов и оборудования. Во-вторых, испытания на растяжение материалов, включая резину, имеют большое значение для определения их механических свойств, таких как прочность, упругость, деформация и другие параметры. Точность и надежность таких испытаний являются ключевыми факторами при разработке и производстве резиновых изделий.

Применение нейронных сетей для прогнозирования количества испытаний на растяжение материалов резины представляет значимый научный подход. Нейронные сети способны учиться на основе большого объема данных и выявлять сложные закономерности и взаимосвязи между входными параметрами и выходными результатами. Это позволяет получить более точные и предсказуемые значения количества испытаний на растяжение, что в свою очередь способствует улучшению процесса метрологического контроля и качества резиновых материалов.

В области испытаний на растяжение материалов, включая резину, одной из основных проблем является отсутствие полного понимания и точного определения количества необходимых испытаний для достоверной оценки их механических свойств.

Традиционные методы определения количества испытаний на растяжение часто основываются на эмпирических подходах и статистических моделях, которые могут быть ограничены и недостаточно точными. Это может приводить к избыточному или недостаточному количеству проводимых испытаний, что в свою очередь может замедлять процесс контроля качества, требовать дополнительных ресурсов и повышать издержки производства.

Для решения проблемы определения количества испытаний на растяжение материалов резины была разработана нейронная модель, которая позволяет прогнозировать необходимое количество испытаний на основе различных параметров материала.

Рис. 1. Архитектура нейронной сети для определения количества механических испытаний резины

Каждый слой выполняет определенные операции и обрабатывает данные для извлечения важных признаков. Архитектура разработанной нейронной модели выглядит следующим образом:

Входной слой: на входной слой подаются признаки, включающие ширину, длину, высоту, начальную площадь поперечного сечения, конечную расчетную длину, усилие при разрыве, относительное удлинение и тип материала. Этот слой задает размерность входных данных, которая составляет 8.

Слой с 128 нейронами и функцией активации ReLU: Этот слой принимает на вход данные от предыдущего слоя или входного слоя. У каждого нейрона в этом слое есть свои веса, которые обновляются в процессе обучения модели. Функция активации ReLU (Rectified Linear Unit) используется для добавления нелинейности в модель и обеспечивает положительное значение для активированных нейронов.

Скрытый слой с 64, 32, 16, 8 c нейронами и функцией активации ReLU: Слои также принимает на вход данные от предыдущего слоя. Они выполняют аналогичные операции, что и слой с 128 нейронами, но с меньшим количеством нейронов для более мелкого выявления взаимосвязей данных.

Выходной слой с 1 нейроном и линейной функцией активации: Этот слой предсказывает количество испытаний на растяжение материалов резины. Его выходное значение является числовым и представляет собой прогнозируемое количество испытаний.

В данном случае используется модель нейронной сети, известная как «Sequential» (последовательная модель). Основная особенность этой модели заключается в том, что слои нейронной сети добавляются последовательно, один за другим.

Преимущества модели включают простоту использования, эффективное моделирование и легкость настройки, делая ее оптимальным выбором для данной задачи прогнозирования испытаний на растяжение материалов резины.

В ходе моего исследования для сбора данных использовалась универсальная испытательная машина МИМ.1–5. Это современное и многофункциональное оборудование, способное обеспечить точные и надежные результаты испытаний.

Рис. 2. База данных, полученная после проведения испытаний на растяжении резины

После проведения экспериментальных исследований полученные данные представленные на рисунке 2 о механических свойствах резины на универсальной машине МИМ были использованы в качестве основы для обучения нейронной сети.

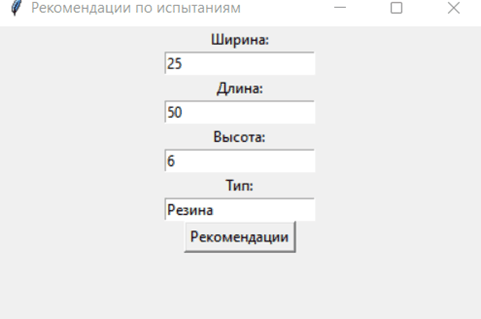

После ввода соответствующих данных (ширина, длина, высота, тип) в графическом интерфейсе, нейронная сеть выполнит прогноз и выведет рекомендуемое количество испытаний. Это число будет представлено пользователю в окне сообщения, позволяя ему принять информированное решение относительно количества необходимых испытаний. Ввод входных параметров представлен на рисунке 3.

Рис. 3. Ввод входных параметров для получения рекомендаций

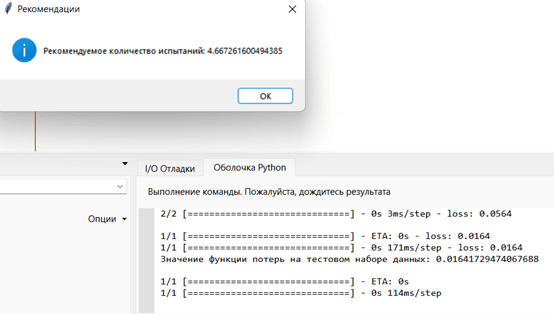

Результатом работы нейронной сети выводится прогноз количества испытаний на растяжение материалов резины.

Рис. 4. Полученный результат рекомендуемого количества испытаний представленный в виде десятичного числа

Значение потерь (loss) в нейронных сетях является метрикой, которая оценивает, насколько хорошо модель справляется с предсказанием целевой переменной на обучающих данных. Значение loss равное 0,164 указывает на относительно низкую ошибку модели при обучении. Это означает, что модель хорошо соответствует обучающим данным и способна предсказывать целевую переменную с небольшой погрешностью.

В данной работе была представлена реализация нейронной модели для прогнозирования количества испытаний на растяжение материалов резины с использования языка программирования Python, с использованием библиотек и модулей NumPy, Pandas, Scikit-learn, TensorFlow. Модель была обучена на основе предоставленных данных, включающих различные параметры материала.

Путем использования нейронной сети с несколькими скрытыми слоями, активационными функциями ReLU и линейной функцией активации на выходном слое, удалось достичь хороших результатов в предсказании количества испытаний.

Таким образом, данная работа демонстрирует эффективность применения нейронных сетей для прогнозирования и рекомендации количества испытаний, что может значительно улучшить процесс испытаний и оптимизировать затраты на ресурсы.

.png&w=640&q=75)