Расчет потребности в запасных частях является актуальной проблемой. Методам расчета посвящено большое количество исследований.

Методы расчета делятся на три основных группы:

- Проектировочные расчеты;

- Данные полученные в результате испытаний на заводе изготовителе;

- Данные собранные в процессе эксплуатации объекта.

Последняя группа дает возможность определить количество запасных частей при определенном режиме работы.

Для нахождения количества запасных частей необходимо выполнить анализ и расчет потоков отказов, которые представляют собой сумму независимых случайных величин.

Чем больше пробег автомобиля, тем выше частота выхода из строя запасных частей.

Вместе с тем известно, что с увеличением пробега количество выходящих из строя деталей увеличивается. В результате чего возникает необходимость определения расхода деталей, в зависимости от пробега машины.

Норму расхода запасных частей можно определить как отношение количества отказов к определенному значению пробега.

Под расчетом запасных частей понимается:

расчет проектирования для серийных машин;

в процессе эксплуатации парка машин;

при наличии системы сбора данных о расходе ЗЧ.

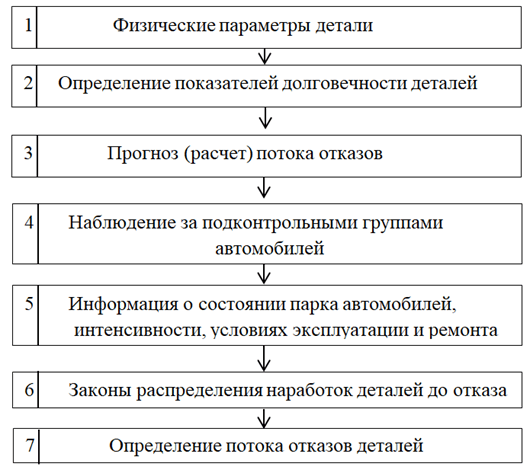

С целью прогнозирования потребного количества ЗЧ и с учетом различных факторов при проектировании и эксплуатации предлагается блок-схема расчета запасных частей при проектировании и эксплуатации автомобилей (рисунок).

Рис. Блок-схема расчета запасных частей при проектировании и эксплуатации автомобилей

Физические параметры детали включают в себя данные:

- Свойства материала, из которого изготовлена деталь (предел прочности, предел выносливости, модуль упругости, твердость).

- Геометрические параметры детали (конфигурация, размер, форма).

- Наличие концентраторов напряжения.

- Технология изготовления детали (сварная, литая, токарная, штампованная).

Показатели долговечности включают в себя гамма-процентный ресурс и срок службы.

На этапе проектирования, выполняется прогноз потоков отказов. То есть через какое время откажет та или иная деталь.

Далее необходимо выполнить наблюдение за определенными видами автомобилей входящих одну группу наблюдения. Исходя из этого собрать информацию об интенсивности и условиям эксплуатации, данные о техническом обслуживании и ремонте.

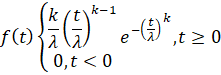

Для описания потока отказов наиболее часто применяется распределение Вейбулла при котором интенсивность отказов пропорционально времени. Плотность распределения случайной величины наработок до отказа имеет вид

Если величину t принять за наработку до отказа, тогда получается распределение, в котором интенсивность отказов пропорциональна времени. При этом при k <1 интенсивность отказов уменьшается, при k = 1 - интенсивность отказов остается неизменной, при k >1 - увеличивается со временем.

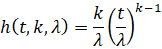

Тогда интенсивность отказов h:

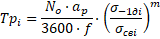

Наработку до отказа определяют при расчетах по формуле Веллера-Серенсена-Когаева с использованием моделирования [1, 2].

где: N0 – базовое число циклов; m – показатель угла наклона левой ветви кривой усталости; f – частота нагружения, Гц; KσД – суммарный коэффициент, учитывающий влияние всех факторов на сопротивление усталости; aр – сумма относительных усталостных повреждений; γ – вероятности безотказной работы принимались детерминированными величинами.

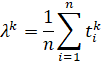

Параметры масштаба λ и формы k определяют методом максимального правдоподобия.

Оценки максимального правдоподобия можно найти по выражениям

Таким образом, зная функцию потока отказов можно определить суммарное число отказов и норму расхода деталей в интервале пробега.

.png&w=640&q=75)