Введение

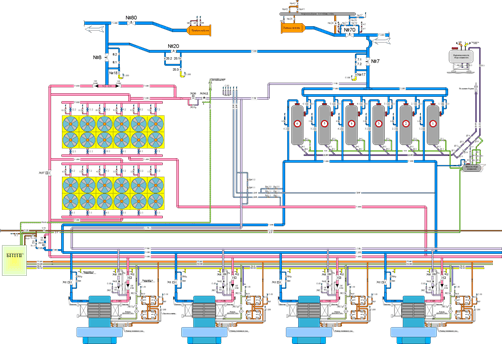

Часть энергии газа, который движется по газопроводу, расходуется в связи с преодолением сил трения. Таким образом, уменьшается скорость газа, а также происходит уменьшение его давления, и это в свою очередь приводит к снижению пропускной способности данного газопровода. Для того, чтобы восстановить исходные параметры газа, передаваемого через газопровод, необходимо сообщать ему необходимое количество энергии через определенные расстояния, периодически. Данный процесс сообщения энергии осуществляется на специальных сооружениях – газокомпрессорных станциях (рисунок). Самыми важными элементами данных компрессорных станций являются: газовая турбина, охлаждающая установка и компрессорная установка.

На газокомпрессорных станциях протекают различные технологические процессы, к примеру: очистка передаваемого газа от различных жидких и механических примесей, сжатие газа посредством центробежных нагнетателей либо же поршневых машин, контроль и измерение различных технологических параметров, охлаждение газа, получаемого после сжатия, в специальных охладительных установках и т.д. Для газокомпрессорной станции (ГС) можно указать и такую трактовку: это станция, предназначенная для повышения давления добываемого природного газа при его добыче, передаче и хранении [3].

Рис. Передвижная компрессорная станция

Для газокомпрессорной станции (ГС) можно указать и такую трактовку: это станция, предназначенная для повышения давления добываемого природного газа при его добыче, передаче и хранении. В зависимости от назначения станции подразделяются на головные (станции) магистральных газопроводов, линейные станции магистральных газопроводов, газокомпрессорные станции подземных газохранилищ и станции для обратной закачки полученного газа в пласт. К основным же технологическим параметрам таких станций относятся: мощность, производительность, максимальное рабочее давление, а также и степень сжатия добываемого газа. Опишем кратко вышеперечисленные типы станций:

Головные газокомпрессорные станции увеличивают давление газа, который поступает с промысла, только в тот момент, когда давление падает ниже уровня, который обеспечивает расчётное рабочее давление на входе в газопровод. Помимо этого, степень сжатия и мощность головной станции наращиваются не резко, а постепенно, по мере уменьшения пластового давления.

Линейные газокомпрессорные станции газопроводов, поддерживая давление на расчётном уровне, могут компенсировать его снижение в трубопроводе. Линейные газокомпрессорные станции отстают друг от друга на расстоянии в 75-150 км.

Компрессорные станции для подземного хранилища газа осуществляют закачку передаваемого газа в случае избыточной производительности магистрального газопровода. Данные газокомпрессорные станции снабжают потребителя путем транспортировки газа из хранилищ [1].

Компрессорная станция для обратной закачки газа в пласт используется в том случае, когда необходимо в течение проведения работ по добыче газа поддерживать пластовое давление газа. Это необходимо для предупреждения выпадения конденсата. По части управления газокомпрессорными станциями осуществляется:

- автоматическое и дистанционное управление оборудованием станции;

- автоматический пуск, остановка и управление газотурбинными двигателями;

- непрерывный контроль изменения параметров в сторону критических значений, а также прогнозирование всевозможных аварий;

- осуществление безаварийной остановки какого-либо агрегата;

- при отключении электроэнергии автоматический перевод ИМ в безопасное состояние;

- осуществление безударного переключения с автоматического регулирования на ручное управление и в обратном направлении;

- вибромониторинг газокомпрессорной установки. Для того, чтобы производить контроль вибрации, а также осевого сдвига различных роторов газового компрессора и газовой турбины необходимо применять оборудование с вихретоковыми бесконтактными датчиками;

- осуществление самоконтроля различных составных частей АСУ и газокомпрессорных станций [2].

Для автоматизации установки газокомпрессорной станции должны быть установлены датчики [4] различного назначения (температуры, давления, уровня, расхода) а также исполнительные механизмы, посредством которых операторы воздействуют на технологический процесс. Вся информация о технологическом процессе, протекающем на установке, поступает с установленных датчиков на ЭВМ, где высвечиваются на экране сведения о процессе. Если все параметры процесса находятся в пределах заданных значений, то за оператором остается функция контроля. В случае нежелательного изменения технологических параметров процесса на экране ЭВМ могут высвечиваться предупреждающие сообщения либо звуковая сигнализация, и оператор воздействует на процесс посредством различных исполнительных механизмов (ИМ).

К устанавливаемым датчикам можно отнести манометр давления газа. В виду того, что по трубам проходит газ, который создает давление, необходимо производить постоянный контроль и регулирование давления газа. В качестве такого датчика можно указать датчик давления газа WIKA 612.20.

На газокомпрессорных установках используются также токовихревые бесконтактные датчики для контроля вибрации и осевого сдвига. На двигателях же используются корпусные датчики вибрации.

Помимо этого, на установке необходимо установить датчик расхода, так как необходимо вести постоянный контроль расхода поступающего газа. Примером такого датчика служит датчик расхода газа DYMETIC-1223M-T.

В виду того, что на установке для охлаждения газа используется проточная вода, то, следовательно, используются резервуары, наполненные жидкостью. Из этого следует, что для того, чтобы контролировать уровень заполнения емкости необходимо использовать и датчик уровня (уровнемер). К примеру, можно использовать бесконтактный уровнемер Micropilot FMR51.

.png&w=640&q=75)