Введение

В перспективе бетон останется одним из ведущих строительных материалов в строительстве зданий, поскольку его производство требует минимального расходования природных ресурсов. Например, для производства одной тонны бетона достаточно переработать 6–7 тонн природных ресурсов, в сравнении с производством одной тонны стали, где требуется практически в три раза больше природных ресурсов – около 20 тонн, включая 19 тонн отходов. Кроме того, бетон и железобетон, согласно своим показателям прочности и долговечности, не уступают другим строительным материалам. Срок его службы составляет до 100 лет, и он успешно сочетается с другими строительными материалами.

Современное строительство активно использует различные виды бетона, включая традиционные бетоны, фибробетоны, полистиролбетоны, пористые и гидроизолирующие. По многим показателям они приближаются к свойствам природного камня и даже металла.

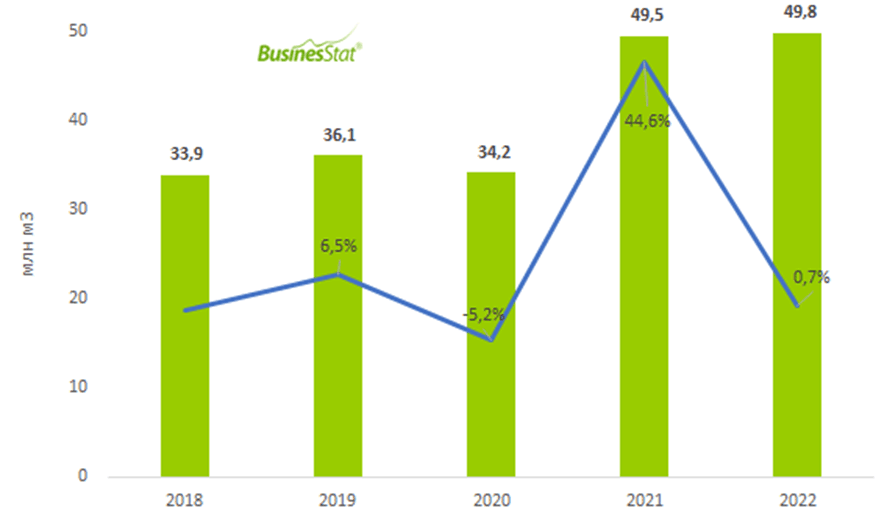

Рис. 1. Рынок бетонных изделий

Процесс исследования и разработки новых видов бетона продолжается в силу того, что обычный состав бетона в настоящее время уступает по качеству многокомпонентным модифицированным смесям. Благодаря использованию компьютерного проектирования состава бетонов и технологий их приготовления становится возможным прогнозировать физико-механические и эксплуатационные характеристики, эффективно управлять структурообразованием на всех этапах производства и получать материал с необходимыми свойствами.

В современном мире бетон невозможно представить без различных химических добавок. К сожалению, в России только 50–60% производства бетона включают модификаторы, и это является недостатком по сравнению с зарубежными странами. Всего две российские добавки соответствуют мировым стандартам: суперпластификатор СЗ и комбинированный модификатор МБ, основанный на микрокремнеземе и том же суперпластификаторе СЗ. Остальные добавки приходится закупать за рубежом, включая ускорители затвердения и суперпластифицирующие комплексы.

Наиболее активные исследования в области модификации бетонов проводятся в Японии, особенно в университете г. Корияма под руководством профессора И. Охама. Новые разработки включают использование стирол-бутадиеновых латексов, полиэтиленвинилацетатных эмульсий и полиакриловых эфиров, а также полимерных порошков с восстанавливаемой дисперсией, таких как полиэтиленвинилацетат. Стоит выделить модификацию стандартной эпоксидной смолой: композиции используются без отвердителя, что снижает их токсичность. Смола полимеризуется в процессе гидратации цемента, и при прогреве бетона наблюдается увеличение его прочности.

Среди различных видов бетона в ближайшем будущем мелкозернистый бетон приобретет большую популярность. Этот материал, при правильном составе, обладает высококачественной структурой и отличается высокой технологичностью, что позволяет производить изделия как методом прессования с немедленной распалубкой, так и методом литья. Это особенно удобно для монолитного строительства. Благодаря использованию песка он становится более доступным по цене, снижая стоимость бетона от 15–25% по сравнению с крупнозернистыми бетонами на щебне.

Сейчас активно внедряется концепция high performance concrete, известная как бетон высоких технологий, объединяющего лучшие свойства этого материала. Эта бетонная смесь легко распределяется и не требует вибрации для уплотнения. Она быстро набирает прочность и, после застывания, обладает отличной поверхностью. Путем сочетания высококачественного бетона с другими эффективными составами возможно создание "дома XXI века". Такой дом будет иметь прочный каркас с долговечностью более 200 лет, а его ограждающие конструкции будут изготовлены из суперлегких и декоративных бетонов, что позволит создать архитектурно выразительное, быстро возводимое и легко модифицируемое жилье с возможностью регулярного обновления инженерных сетей и отделки, обеспечивая комфортное проживание.

Многие эксперты утверждают, что, ориентируясь на зарубежный опыт и потенциал экономической эффективности строительстве, следует переходить на использование тяжелых высокопрочных бетонов класса В60 и выше. За рубежом с 1970 по 1990 год конструкционная прочность бетонов возросла с 40 до 120 МПа. В настоящее время в России бетоны класса В60 используются лишь в исключительных случаях, таких как строительство тоннелей в Лефортовском и Серебряном бору.

Также важно продолжить работу в области легких бетонов, включая создание и внедрение конструкционно-теплоизоляционных бетонов классов В30–В45 с плотностью D1400–1800. Эти материалы особенно полезны для реконструкции и санации жилых зданий. Чем легче надстройка, тем больше этажей можно добавить, что приводит к экономическим выгодам за счет увеличения площади.

В строительной отрасли продолжаются исследования в области технологии армирования железобетона, поиска эффективных сталей и неметаллической арматуры. Производство сборного железобетона переходит на сталь класса А500, а на предприятии "Моспромжелезобетон" ведется работа над базальтопластиковой арматурой [1].

Таблица

Основные характеристики волокон для армирования композитов

|

Тип волокна |

Плотность р, кг/см3 |

Прочность на растяжение Rt, МПа |

Удельная прочность R/p, 106 см |

Модуль упругости при растяжении Е, МПа |

|---|---|---|---|---|

|

Металлы |

|

|

|

|

|

Алюминий |

0,00269 |

63,3 |

2,36 |

74 520 |

|

Титан |

0,00471 |

196,8 |

4,18 |

117 400 |

|

Сталь |

0,00781 |

421,8 |

5,4 |

210 000 |

|

Бериллий |

0,00186 |

175,8 |

9,47 |

309 300 |

|

Неорганические вещества: |

|

|

|

|

|

Стекло Е |

0,00255 |

|

13,8 |

73 820 |

|

Стекло S |

0,00249 |

|

19,74 |

87 890 |

|

Углерод |

0,00175 |

250–350 |

14,3–20 |

200 000–250 000 |

1. Новые технологии в производстве бетона и железобетонных конструкций

На сегодняшний день строительные материалы, особенно бетон, подвергаются постоянному совершенствованию, а технологические процессы создания железобетонных изделий становятся все более инновационными. С учетом высоких темпов развития строительства российские производства тщательно следят за качеством выпускаемых железобетонных изделий.

Технологии производства цемента и бетона неуклонно продвигаются вперед: уже существует более тысячи различных видов бетона. Идет работа над специализированными видами цемента для производства бетона повышенной прочности. Например, DSP-композиты включают однородно распределенные частицы микрокремнезема, специальные цементы и микроволокна. Эти бетоны обладают выдающимися свойствами износостойкости и имеют прочность на сжатие в 270 МПа.

Также активно разрабатываются материалы, которые обладают высокой прочностью при уменьшенной массе. Созданы суперлегкие теплоизоляционные бетоны с объемной массой менее 100 кг на 1 м³. Магнезиальные бетоны, основанные на магнезиальных компонентах, обладают высокой теплоизоляцией, огнестойкостью и прочностью на сжатие и изгиб. Кроме того, они не требуют специальных условий хранения и обладают бактерицидными свойствами, что делает их идеальными для изготовления полов. Сегодняшний ассортимент железобетонных изделий включает более 1000 наименований, для каждого из которых применяется свой метод производства.

- Агрегатно-поточная технология включает формование железобетонных изделий в металлических формах и их перемещение при помощи агрегатов поточным способом. Прогрев происходит в щелевых или ямных камерах.

- Технология индивидуальных столов-подъемников базируется на формировании ЖБИ на специальных неподвижных столах (металлических плитах с бортоснасткой из ламинированной фанеры) и прогреве изделий с использованием механизма вертикального подъема.

- Карусельная технология включает использование форм, которые передвигаются от одной точки технологического процесса к другой по роликовым опорам.

- Кассеты вертикального формования представляют собой листы металла, подвешенные на раму при помощи роликов. Эти кассеты перемещаются с использованием гидроцилиндров и могут служить формой для нескольких изделий одновременно [2].

Безусловно, внедрение инноваций в производство бетона – это не просто маркетинговый ход, а реальная практика, которая уже сегодня позволяет компаниям различных уровней значительно увеличить свою прибыль благодаря применению современных технологических решений [3, 4].

Инновационным открытием в строительной науке стали бетоны, усиленные стеклогранулятами. Это абсолютно новый материал, представляющий собой комбинацию обжиговых заполнителей, подобных керамзиту. Однако, в отличие от традиционных заполнителей, стеклогрануляты проходят предварительный этап смешивания со щелочными компонентами, формируя гидросиликаты натрия и алюминия. Именно это придает гранулятам прочностные свойства и уменьшает водопоглощение.

Применение этих бетонов привело к феноменальным результатам. В НИИЖБе удалось создать бетоны с плотностью 500 кг/куб.м и коэффициентом теплопроводности 0,12 в сухом состоянии, а в зоне В – 0,14–0,15. Это позволило заменить трехслойные наружные панели однослойными, обладающими аналогичными тепловыми характеристиками – и все это без использования дополнительных утеплителей. Научный институт железобетона представляет новые виды композитной арматуры для армированного бетона. Стальная арматура нового поколения, обогащенная ниобием и ванадием, обладает высокой прочностью и пластичностью, а ее уникальный химический состав позволяет использовать ее при разных температурах, вплоть до 700°С. Это позволяет сэкономить до 57% металла при производстве.

При использовании новых видов бетона со смешанными вяжущими, ученые столкнулись с проблемой сохранности внутренней арматуры. Решением стало создание нескольких видов неметаллической композитной арматуры, включая стеклокомпозитную, базальтокомпозитную и базальтокомпозитную с углеродным волокном.

Композитная арматура обладает выдающимися коррозионными характеристиками, низким теплопроводностью, является диэлектриком и диамагнетиком. Композитная арматура уже нашла применение в строительстве, в фундаментах и дорожных плитах, особенно в агрессивных средах. Новые нормативы и стандарты подтверждают ее качество, и она уже успешно используется на крупных строительных объектах, включая стадионы "Спартак" и "Лужники" [5].

Ученые лаборатории Фарнама пришли к новому решению, переработав угольную золу в пористый, легкий материал, эта технология позволяет создавать бетон с удивительной прочностью и продлевает его срок службы. Ключевая идея заключается во внутреннем затвердении бетона: пористый материал поддерживает постоянный уровень влажности, обеспечивая равномерное затвердевание изнутри. Этот метод не только делает бетон невероятно прочным, но и снижает производственные затраты, что делает его более доступным и экологически безопасным вариантом.

Рис. 2. Бетон из графена

Исследователи из Университета Эксетера представили инновационную методику, в которой помощью нано-инженерии им удалось внедрить графен в обычные бетонные смеси, сделав их не только долговечными, но и экологически чистыми. Технология прошла тщательное тестирование и успешно соответствует британским и европейским строительным стандартам.

Также важно отметить, что новый бетон, усиленный графеном, не только снизил углеродный след традиционных методов производства, но и стал более устойчивым к нагрузкам. Выбросы углерода уменьшились на 446 кг/тонну, а расход материалов сократился на половину [6].

Заключение

Таким образом можно сказать, что экологически чистые методы строительства представляют собой важный шаг к сокращению выбросов углерода по всему миру и сохранению окружающей среды. Это значимое достижение в создании продвинутой строительной сферы будущего.

В перспективе бетон останется одним из ведущих строительных материалов в строительстве зданий, поскольку его производство требует минимального расходования природных ресурсов, а срок его службы составляет до 100 лет, и он успешно сочетается с другими строительными материалами.

.png&w=640&q=75)